Los materiales más comunes y adecuados para el endurecimiento son los aceros con suficiente contenido de carbono. El proceso de calentamiento, mantenimiento y enfriamiento rápido, conocido como temple (o enfriamiento brusco), está diseñado específicamente para manipular la estructura cristalina del acero. Este ciclo térmico atrapa el carbono dentro de la matriz de hierro, creando una estructura extremadamente dura y resistente al desgaste llamada martensita, que es el objetivo principal del proceso de endurecimiento.

La idoneidad de un material para el endurecimiento no es arbitraria; es una función directa de su composición química. Para el acero, la templabilidad depende casi por completo de tener suficiente carbono (típicamente por encima del 0.3%) para permitir la formación de la estructura martensítica dura tras el enfriamiento rápido.

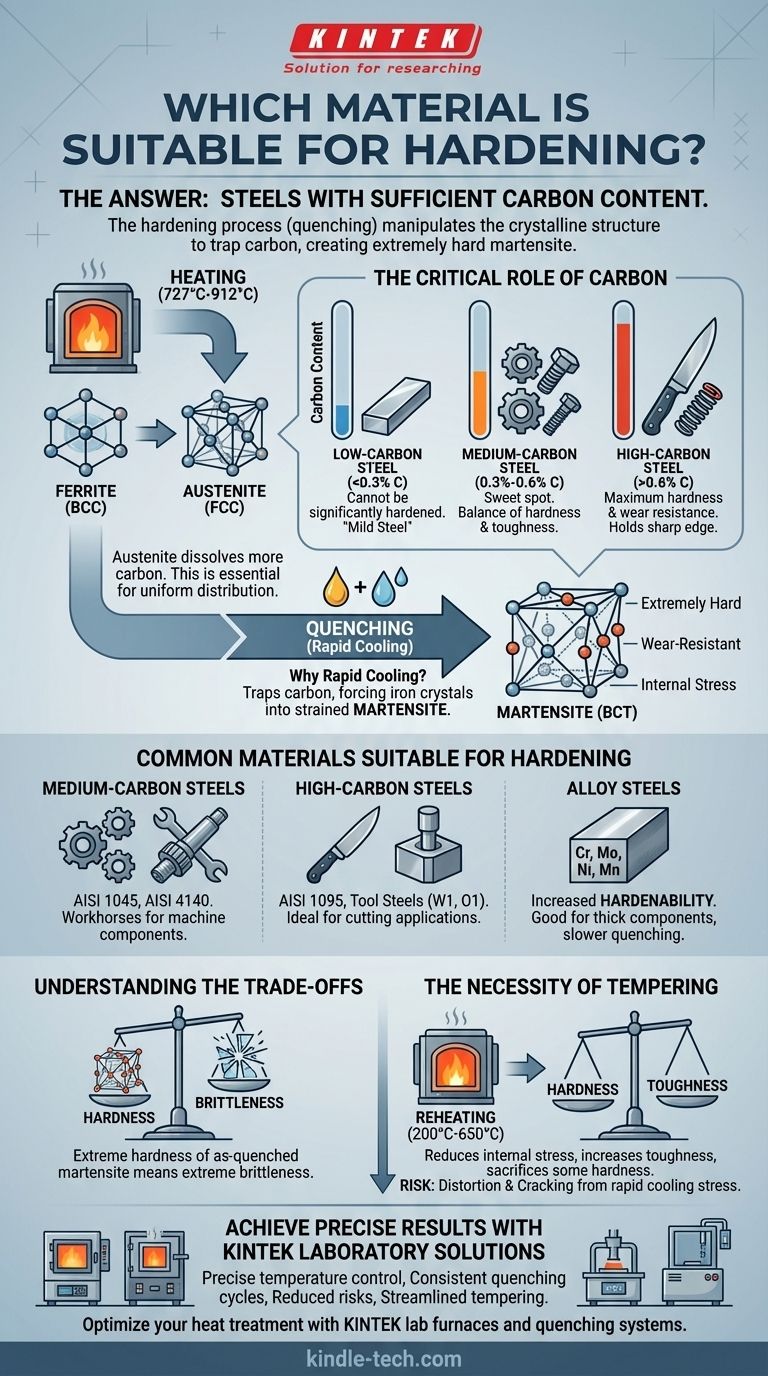

El Principio Fundamental: Carbono y Transformación

El proceso de endurecimiento es una transformación de fase controlada. Comprender el papel del carbono es fundamental para seleccionar el material correcto y lograr el resultado deseado.

¿Qué sucede durante el calentamiento?

Cuando se calienta el acero por encima de un punto crítico (típicamente entre 727 °C y 912 °C), su estructura cristalina cambia. La estructura a temperatura ambiente, la ferrita, se transforma en una estructura de alta temperatura llamada austenita.

La diferencia clave es que la austenita puede disolver significativamente más carbono dentro de su red cristalina que la ferrita. Este paso es esencial para distribuir el carbono uniformemente por todo el material antes del enfriamiento.

El papel crítico del contenido de carbono

La cantidad de carbono disponible para este proceso dicta la dureza potencial.

- Acero con bajo contenido de carbono (< 0.3% C): Estos aceros, a menudo llamados "acero dulce", carecen de suficiente carbono para formar una estructura completamente martensítica. No pueden endurecerse significativamente solo con el temple.

- Acero con contenido medio de carbono (0.3% - 0.6% C): Este es el punto óptimo para muchas aplicaciones estructurales. Estos aceros tienen suficiente carbono para alcanzar una dureza sustancial mientras conservan una tenacidad razonable después de un tratamiento térmico adicional.

- Acero con alto contenido de carbono (> 0.6% C): Estos aceros pueden alcanzar niveles muy altos de dureza y son apreciados por su capacidad para mantener un filo afilado y resistir el desgaste.

Por qué el enfriamiento rápido es esencial

Cuando el acero austenítico se enfría rápidamente (se templa), los átomos de carbono no tienen tiempo de salir de la red cristalina mientras intenta transformarse de nuevo en ferrita.

Esto "atrapa" el carbono, forzando a los cristales de hierro a adoptar una estructura tetragonal centrada en el cuerpo, altamente tensa, conocida como martensita. La tensión interna y la estructura distorsionada de la martensita son lo que la hace excepcionalmente dura y frágil.

Materiales comunes adecuados para el endurecimiento

Basándose en el principio del contenido de carbono, varias clases de acero se utilizan habitualmente para el endurecimiento.

Aceros con contenido medio de carbono

Ofrecen un equilibrio versátil de resistencia, dureza y tenacidad. Son los caballos de batalla para componentes de maquinaria.

Los ejemplos incluyen AISI 1045 y aceros aleados como AISI 4140 (acero al cromo-molibdeno). Se utilizan comúnmente para pernos, engranajes, ejes y árboles de transmisión.

Aceros con alto contenido de carbono

Valorados por su dureza extrema y resistencia al desgaste, estos materiales son ideales para aplicaciones de corte.

Los ejemplos incluyen AISI 1095 (utilizado en cuchillos y resortes) y aceros para herramientas como W1 u O1, que están diseñados específicamente para matrices, punzones y herramientas de corte.

Aceros aleados

Se añaden elementos como cromo (Cr), molibdeno (Mo), níquel (Ni) y manganeso (Mn) al acero para fines específicos. Si bien no aumentan necesariamente la dureza máxima alcanzable (que todavía está determinada por el carbono), aumentan drásticamente la templabilidad.

La templabilidad es la capacidad del acero para formar martensita más profundamente en el material y a velocidades de enfriamiento más lentas. Esto es crucial para endurecer componentes gruesos o para reducir el riesgo de agrietamiento debido a un temple agresivo.

Comprender las compensaciones del endurecimiento

El endurecimiento no es una mejora "gratuita"; implica compromisos críticos que deben gestionarse.

Dureza frente a fragilidad

La principal compensación es que la dureza extrema de la martensita recién templada se produce a costa de una fragilidad extrema. Una pieza de acero completamente endurecida y sin revenir es a menudo demasiado frágil para cualquier uso práctico y puede romperse como el cristal bajo impacto.

La necesidad del revenido

Debido a esta fragilidad, casi todas las piezas de acero endurecido se someten a un segundo tratamiento térmico llamado revenido. La pieza se recalienta a una temperatura mucho más baja (p. ej., 200 °C - 650 °C) y se mantiene durante un período. El revenido reduce las tensiones internas y permite que la martensita se transforme en una estructura más estable, sacrificando una pequeña cantidad de dureza a cambio de una ganancia significativa en tenacidad. Las propiedades finales se controlan mediante la temperatura de revenido.

Riesgo de distorsión y agrietamiento

El enfriamiento rápido y el cambio de volumen masivo durante la transformación a martensita crean una inmensa tensión interna. Esta tensión puede hacer que las piezas se deformen, se distorsionen o incluso se agrieten durante el proceso de temple, especialmente con geometrías complejas o velocidades de temple muy rápidas (como con agua).

Tomar la decisión correcta para su objetivo

La selección de material debe guiarse por las propiedades finales que requiere su componente.

- Si su enfoque principal es la resistencia de uso general y la dureza moderada: Un acero con contenido medio de carbono como el 1045 o un acero aleado como el 4140 es su punto de partida ideal.

- Si su enfoque principal es la dureza máxima y la resistencia al desgaste para filos de corte: Es necesario un acero con alto contenido de carbono como el 1095 o un acero para herramientas dedicado (p. ej., serie W u O).

- Si su enfoque principal es endurecer secciones gruesas o reducir el riesgo de distorsión: Se requiere un acero aleado con alta templabilidad (como 4140 o 4340) para permitir un temple en aceite o aire menos severo.

Comprender que la templabilidad está impulsada por el contenido de carbono le permite seleccionar el acero preciso que equilibra la dureza, la tenacidad y la procesabilidad para su aplicación específica.

Tabla de resumen:

| Tipo de material | Contenido de carbono | Características clave | Aplicaciones comunes |

|---|---|---|---|

| Acero con bajo contenido de carbono | < 0.3% C | No se puede endurecer significativamente | Fabricación general, componentes estructurales |

| Acero con contenido medio de carbono | 0.3% - 0.6% C | Buen equilibrio entre dureza y tenacidad | Engranajes, ejes, pernos, árboles de transmisión (p. ej., AISI 1045, 4140) |

| Acero con alto contenido de carbono | > 0.6% C | Dureza máxima y resistencia al desgaste | Cuchillos, herramientas de corte, resortes (p. ej., AISI 1095, acero para herramientas O1) |

| Aceros aleados | Varía | Templabilidad aumentada para secciones más gruesas | Componentes críticos que requieren endurecimiento profundo (p. ej., 4340) |

Logre resultados de endurecimiento precisos con las soluciones de laboratorio KINTEK

Seleccionar el material correcto es solo el primer paso: lograr un endurecimiento consistente y controlado requiere equipos de procesamiento térmico precisos. KINTEK se especializa en hornos de laboratorio y sistemas de temple de alto rendimiento diseñados para aplicaciones metalúrgicas como el tratamiento térmico y el endurecimiento.

Nuestro equipo le ayuda a:

- Mantener un control exacto de la temperatura para una austenización adecuada

- Ejecutar ciclos de temple consistentes para lograr una formación óptima de martensita

- Reducir los riesgos de distorsión y agrietamiento con velocidades de enfriamiento programables

- Optimizar su proceso de revenido para el equilibrio perfecto entre dureza y tenacidad

Ya sea que trabaje con aceros con contenido medio de carbono para componentes estructurales o aceros para herramientas con alto contenido de carbono para aplicaciones de corte, KINTEK tiene el equipo de laboratorio para respaldar sus procesos de endurecimiento.

¿Listo para optimizar sus resultados de tratamiento térmico? Contacte hoy mismo a nuestros expertos en procesamiento térmico para analizar cómo nuestros hornos de laboratorio y sistemas de temple pueden mejorar sus operaciones de endurecimiento.

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Fabricante de piezas personalizadas de PTFE Teflon, rejilla de limpieza resistente a la corrosión, cesta de flores

- Fabricante de piezas personalizadas de PTFE Teflon para contenedores de PTFE

La gente también pregunta

- ¿Para qué se utiliza la soldadura en horno? Dominando el ensamblaje de electrónica de gran volumen

- ¿Cómo afecta el efecto de descarga de una fuente de alimentación de pulsos de CC a las aleaciones a base de níquel SPS? Lograr una densificación rápida

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Por qué es fundamental la monitorización de temperatura multipunto en la destilación de vacío de magnesio? Domina la pureza y el control del gradiente

- ¿Cuáles son las aplicaciones del endurecimiento del acero? Una guía sobre dureza, resistencia al desgaste y rendimiento

- ¿Qué transferencia de calor ocurre en el vacío? Dominando la Radiación Térmica para sus Aplicaciones

- ¿Qué método de transferencia de calor ocurre en el vacío? Desbloqueando el poder de la radiación térmica

- ¿Qué es el tratamiento térmico al vacío? Consiga piezas metálicas prístinas y de alto rendimiento