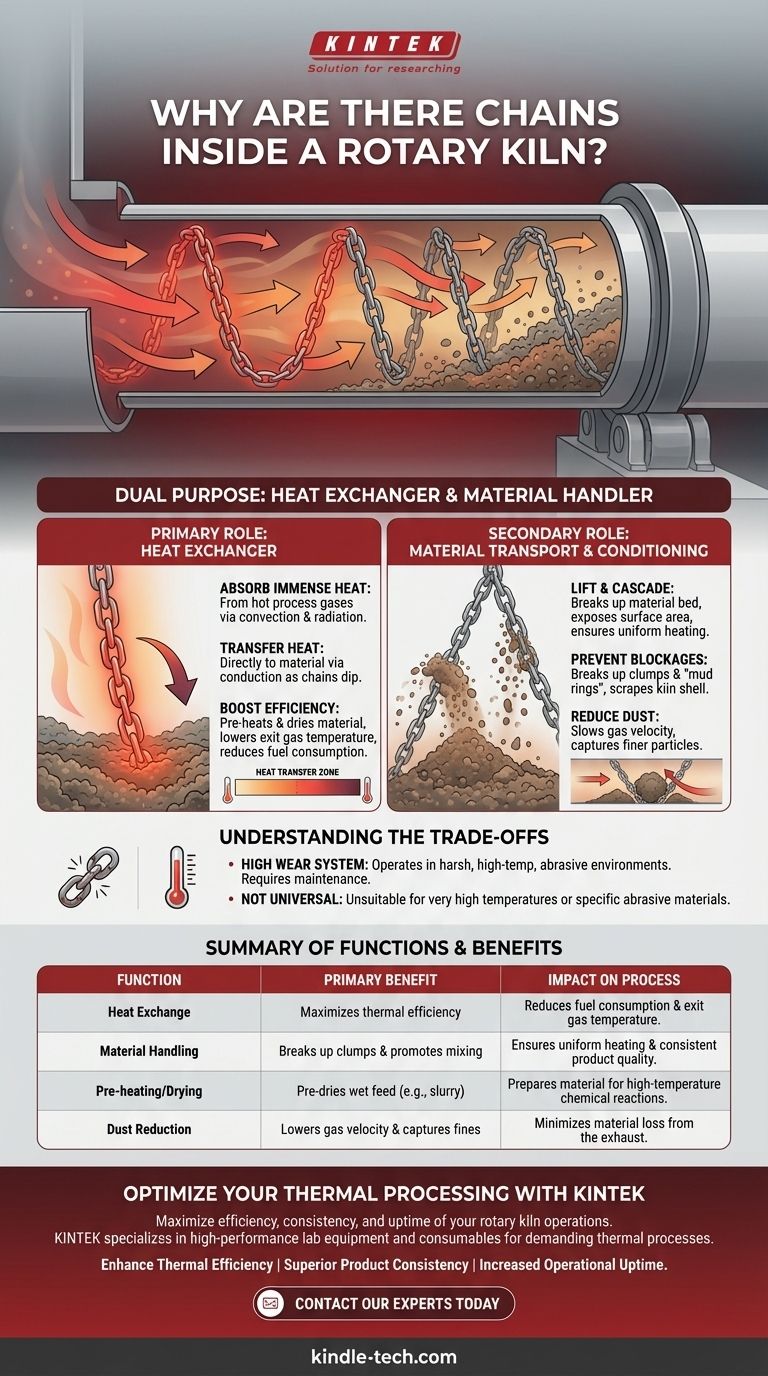

En esencia, las cadenas dentro de un horno rotatorio cumplen un doble propósito fundamental: funcionan como un intercambiador de calor interno altamente eficiente y como un sistema de manipulación de materiales. Están diseñadas para absorber el inmenso calor de los gases calientes del proceso y transferirlo directamente a la materia prima, mientras guían, rompen y mezclan simultáneamente ese material a medida que se mueve a través del horno.

La presencia de cadenas es lo que eleva un horno rotatorio de un simple cilindro calentado a una unidad de procesamiento térmico altamente optimizada. Su función principal es maximizar la eficiencia térmica al garantizar que el calor generado por el quemador sea absorbido por el material y no se desperdicie por la chimenea de escape.

El Papel Principal: Un Intercambiador de Calor Masivo

La función más importante de un sistema de cadenas de horno es facilitar la transferencia de calor entre los gases calientes que fluyen en contracorriente con la alimentación de material. Esto mejora drásticamente la eficiencia general del horno.

Cómo las Cadenas Transfieren Calor

Las cadenas generalmente se cuelgan en densas cortinas en la sección del horno más fría, donde entra el material. A medida que el horno gira, estas cadenas son levantadas a través del flujo de gas caliente, donde absorben calor por convección y radiación.

Luego se sumergen en el lecho de materia prima, transfiriendo este calor almacenado directamente por conducción. Este ciclo se repite continuamente, creando una superficie masiva para el intercambio de calor.

Impulsando el Precalentamiento y el Secado

En muchos procesos, como la fabricación de cemento por vía húmeda, la materia prima entra como una lechada o "lodo" húmedo. El trabajo principal del sistema de cadenas aquí es utilizar el calor capturado para evaporar esta humedad.

Esto seca y precalienta eficazmente la alimentación antes de que llegue a las zonas más calientes del horno donde ocurren reacciones químicas como la calcinación.

Aumento de la Eficiencia Térmica

Al capturar el calor del gas caliente y transferirlo a la alimentación, las cadenas reducen significativamente la temperatura del gas de salida del horno.

Esto significa que se desperdicia menos energía, lo que reduce la cantidad de combustible que el quemador necesita consumir para alcanzar la temperatura de procesamiento objetivo. Las cadenas, los sellos y el quemador trabajan como un sistema para lograr un control térmico preciso.

El Papel Secundario: Transporte y Acondicionamiento del Material

Más allá de la transferencia de calor, la acción física de las cadenas juega un papel vital en la preparación del material para el procesamiento.

Elevación y Cascado del Material

Las cadenas actúan como "elevadores", recogiendo material y haciéndolo caer a través del flujo de gas caliente a medida que el horno gira. Esta acción, conocida como cascado, rompe el lecho sólido de material.

Exponer más superficie del material a los gases calientes mejora aún más la transferencia de calor convectiva y asegura un calentamiento más uniforme.

Prevención de Bloqueos y Aglomeraciones

En procesos que involucran alimentación pegajosa o grumosa, el movimiento continuo y el peso de las cadenas ayudan a romper las aglomeraciones.

Esta acción previene la formación de grandes "anillos de lodo" o "bolas" que pueden obstruir el flujo de material, causar desequilibrios en el horno y provocar una calidad de producto inconsistente. También ayudan a limpiar la pared del horno al raspar el material adherido.

Reducción de Polvo

Al crear una cortina a través de la cual debe pasar el gas, el sistema de cadenas puede ayudar a reducir la velocidad del flujo de gas saliente. Esto puede hacer que algunas de las partículas más finas (polvo) caigan del gas y se reincorporen a la alimentación de material, reduciendo la pérdida de polvo del sistema.

Comprender las Compensaciones

Aunque son indispensables en muchas aplicaciones, los sistemas de cadenas no están exentos de desafíos. Representan una importante consideración de ingeniería y mantenimiento.

Un Sistema Complejo y de Alto Desgaste

Las cadenas operan en un entorno hostil de altas temperaturas, materiales abrasivos y gases potencialmente corrosivos. Están sujetas a desgaste, estiramiento y eventual falla.

El diseño del sistema de cadenas, incluida su densidad, longitud y patrón, es fundamental. Un sistema mal diseñado puede ser ineficiente o incluso causar bloqueos de material, frustrando su propósito.

No es una Solución Universal

No todos los hornos rotatorios utilizan o requieren cadenas. En aplicaciones de temperatura muy alta, como la zona de combustión de un horno de cemento, las temperaturas exceden los límites operativos de las cadenas metálicas.

Además, algunos materiales son demasiado abrasivos o tienen características de flujo que hacen que los sistemas de cadenas no sean prácticos. En estos casos, se utilizan componentes internos diferentes, como elevadores refractarios moldeables o simplemente paredes desnudas.

Aplicando Esto a Su Objetivo

La función del sistema de cadenas impacta directamente en los objetivos operativos clave. Comprender esto le permite centrar su atención en lo que más importa para su proceso.

- Si su enfoque principal es la eficiencia térmica y la reducción de costos: El sistema de cadenas es su herramienta más crítica para capturar el calor residual, reducir las temperaturas de los gases de salida y minimizar el consumo de combustible.

- Si su enfoque principal es la calidad y consistencia del producto: La capacidad de las cadenas para elevar, mezclar y romper el material garantiza un tratamiento térmico uniforme, lo cual es esencial para una producción de producto consistente.

- Si su enfoque principal es la estabilidad operativa y el tiempo de actividad: La inspección y el mantenimiento adecuados del sistema de cadenas son innegociables para prevenir la formación de anillos, bloqueos y costosas paradas no planificadas.

En última instancia, las cadenas transforman el horno rotatorio de un simple tubo calentado a una máquina de procesamiento sofisticada y eficiente.

Tabla Resumen:

| Función | Beneficio Principal | Impacto en el Proceso |

|---|---|---|

| Intercambio de Calor | Maximiza la eficiencia térmica | Reduce el consumo de combustible y la temperatura del gas de salida |

| Manipulación de Materiales | Rompe grumos y promueve la mezcla | Asegura un calentamiento uniforme y una calidad de producto consistente |

| Precalentamiento/Secado | Preseca la alimentación húmeda (ej. lechada) | Prepara el material para reacciones químicas a alta temperatura |

| Reducción de Polvo | Disminuye la velocidad del gas y captura finos | Minimiza la pérdida de material por el escape |

Optimice su Procesamiento Térmico con KINTEK

¿Está buscando maximizar la eficiencia, consistencia y tiempo de actividad de sus operaciones de horno rotatorio? El diseño intrincado de componentes internos como los sistemas de cadenas es fundamental para su éxito.

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento y consumibles adaptados para procesos térmicos exigentes. Ya sea que esté desarrollando nuevos materiales, optimizando la producción o asegurando el control de calidad, nuestras soluciones están diseñadas para satisfacer las necesidades precisas de su laboratorio.

Permítanos ayudarle a lograr:

- Eficiencia Térmica Mejorada: Reduzca los costos de energía y mejore la transferencia de calor.

- Consistencia Superior del Producto: Asegure un procesamiento uniforme para resultados confiables.

- Mayor Tiempo de Actividad Operativo: Minimice los bloqueos y los problemas de mantenimiento.

Contacte a nuestros expertos hoy mismo para discutir cómo el equipo especializado de KINTEK puede apoyar sus desafíos específicos de horno rotatorio y procesamiento térmico.

Guía Visual

Productos relacionados

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Instrumento de tamizado electromagnético tridimensional

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Horno de grafización de vacío de grafito vertical grande

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Cómo contribuye un mezclador homogeneizador de alta eficiencia a la preparación de precursores de Tobermorita y Xonotlita?

- ¿Qué es un mezclador de laboratorio? Una guía para lograr una homogeneidad perfecta de la muestra

- ¿Para qué se utilizan los mezcladores de laboratorio? Logre una homogeneidad de muestra perfecta y resultados fiables

- ¿Por qué se requiere una mezcla de precisión para los estudios de corrosión del hormigón? Garantice la integridad de los datos mediante la homogeneización

- ¿Por qué se utiliza un homogeneizador mecánico rotatorio durante períodos prolongados para la forsterita-espinela? Lograr la máxima uniformidad cerámica