En resumen, se aplican diferentes recubrimientos a las plaquitas de herramientas de carburo para mejorar drásticamente su rendimiento al proporcionar propiedades de las que carece el sustrato de carburo subyacente. Estos recubrimientos actúan como un escudo especializado, adaptado para combatir los desafíos específicos de una operación de mecanizado, principalmente aumentando la dureza de la superficie para la resistencia al desgaste, actuando como una barrera térmica contra el calor intenso y reduciendo la fricción.

La razón principal de la variedad de recubrimientos es que no existe una única solución "mejor". La elección del recubrimiento es una compensación estratégica, que equilibra la dureza, la resistencia al calor y la lubricidad para adaptarse con precisión a las demandas del material que se corta y al tipo de mecanizado que se realiza.

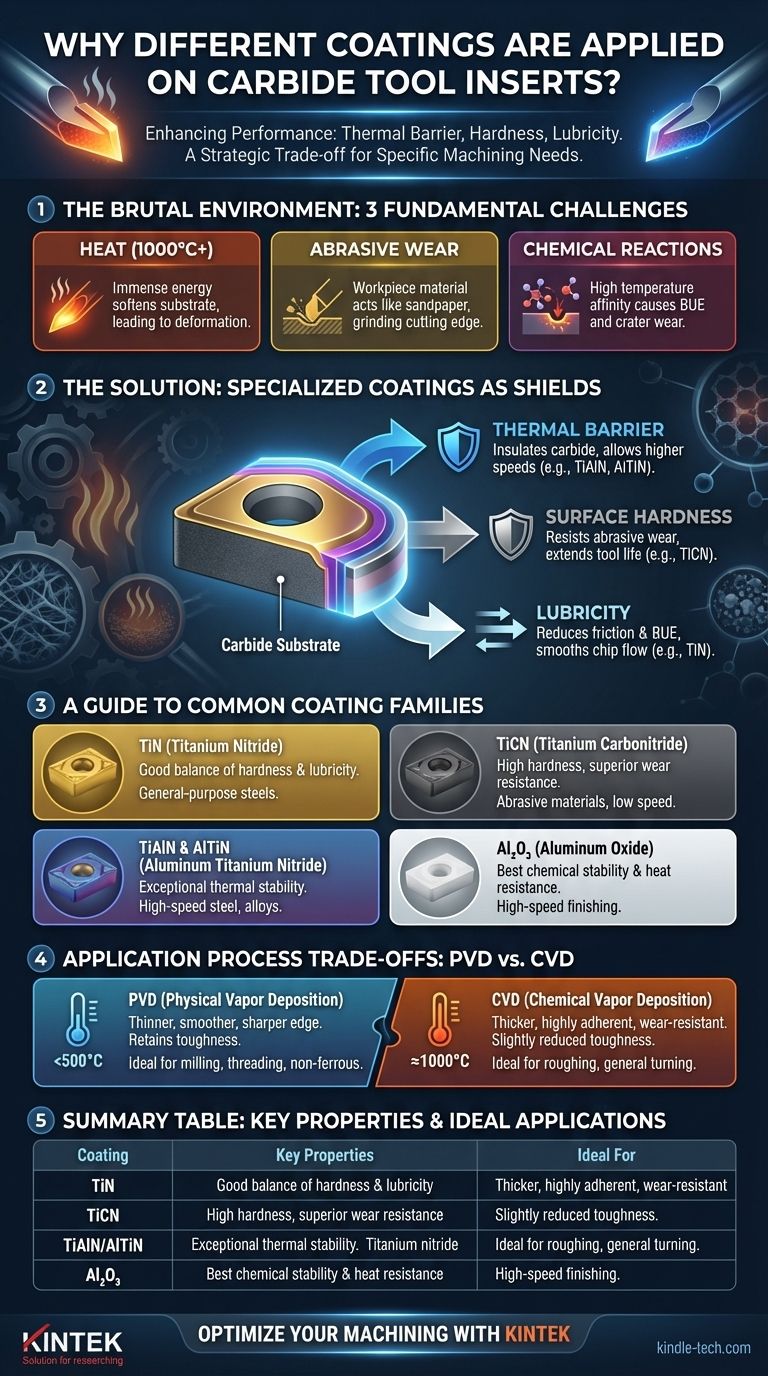

Los desafíos fundamentales en el mecanizado

Para comprender por qué los recubrimientos son esenciales, primero debemos reconocer el entorno brutal que soporta un filo de corte. La plaquita de carburo está en una batalla constante contra tres fuerzas principales que buscan destruirla.

La batalla contra el calor

La energía necesaria para cortar metal genera un calor inmenso, que a menudo supera los 1.000 °C (1.800 °F) en la punta de la herramienta. Esta temperatura extrema puede ablandar el sustrato de carburo, haciendo que se deforme plásticamente y pierda rápidamente su filo de corte.

Resistencia al desgaste abrasivo

El material de la pieza de trabajo, especialmente las aleaciones que contienen carburos duros o elementos abrasivos como arena en las fundiciones, actúa como papel de lija contra la herramienta. Este desgaste abrasivo desgasta el filo de corte, lo que provoca un mal acabado superficial y una imprecisión dimensional.

Prevención de reacciones químicas

A altas temperaturas, puede desarrollarse una afinidad química entre la herramienta y la pieza de trabajo. Esto puede hacer que el material de la pieza de trabajo se suelde a la punta de la herramienta (conocido como filo recrecido o BUE) o que los elementos se difundan de la herramienta, debilitándola en un proceso llamado desgaste de cráter.

Cómo funcionan los recubrimientos como solución

Los recubrimientos son capas microscópicamente delgadas, típicamente de 1 a 15 micras, que se depositan por vapor sobre el carburo. Cada tipo de recubrimiento proporciona una combinación específica de beneficios para contrarrestar los desafíos del mecanizado.

Barrera térmica: Aislamiento del carburo

Muchos recubrimientos modernos, particularmente los que contienen aluminio (como TiAlN y AlTiN), forman una capa estable y aislante de óxido de aluminio (Al₂O₃) a altas temperaturas de corte. Esta capa actúa como una barrera térmica, ralentizando la transferencia de calor al sustrato de carburo y permitiendo que la herramienta mantenga su dureza a velocidades de corte mucho más altas.

Dureza superficial: Un escudo contra la abrasión

Los recubrimientos son significativamente más duros que el propio carburo. Un recubrimiento como el Carbonitruro de Titanio (TiCN) proporciona una dureza superficial excepcional, creando un escudo que resiste directamente el desgaste abrasivo del material de la pieza de trabajo, extendiendo drásticamente la vida útil de la herramienta.

Lubricidad: Reducción de la fricción y el filo recrecido

Un recubrimiento liso y lubricante reduce el coeficiente de fricción entre la herramienta y la viruta. Esto permite que la viruta se deslice más fácilmente sobre la cara de la herramienta, lo que reduce la generación de calor y evita que el material de la pieza de trabajo se adhiera al filo (filo recrecido), un problema común al mecanizar materiales pegajosos como el aluminio y el acero inoxidable.

Una guía de las familias de recubrimientos comunes

Los recubrimientos "diferentes" existen porque cada uno está diseñado para priorizar ciertos beneficios, lo que los hace adecuados para diferentes aplicaciones.

TiN (Nitruro de Titanio)

Este es el clásico recubrimiento de color dorado de uso general. Ofrece un buen equilibrio de mayor dureza y lubricidad, sirviendo como una excelente mejora básica sobre el carburo sin recubrimiento para una amplia gama de aplicaciones en aceros.

TiCN (Carbonitruro de Titanio)

Al agregar carbono, el TiCN se vuelve significativamente más duro y resistente al desgaste que el TiN. Su principal ventaja es un rendimiento superior en materiales abrasivos como el hierro fundido o al cortar a velocidades más bajas donde el calor es una preocupación menor que la abrasión.

TiAlN y AlTiN (Nitruro de Aluminio y Titanio)

Estos son los caballos de batalla del mecanizado moderno de alto rendimiento. El contenido de aluminio les permite formar una capa protectora de óxido de aluminio a altas temperaturas, lo que les confiere una estabilidad térmica excepcional. Esto los hace ideales para el corte a alta velocidad de aceros, aceros inoxidables y aleaciones de alta temperatura. El AlTiN, con un mayor contenido de aluminio, generalmente ofrece un mejor rendimiento a temperaturas aún más altas.

Al₂O₃ (Óxido de Aluminio)

Aplicado como una capa gruesa mediante un proceso de alta temperatura, el Al₂O₃ ofrece la mejor estabilidad química y resistencia al calor. Destaca en el acabado a alta velocidad de aceros y hierro fundido, donde mantener un filo de corte limpio bajo calor intenso es fundamental. A menudo se utiliza como la capa más externa en un recubrimiento multicapa.

Comprensión de las compensaciones: PVD vs. CVD

El método utilizado para aplicar el recubrimiento es tan importante como el material del recubrimiento en sí. Esta elección representa una compensación de ingeniería clave.

CVD (Deposición Química de Vapor)

Este proceso de alta temperatura (alrededor de 1.000 °C) crea recubrimientos gruesos, altamente adherentes y muy resistentes al desgaste. Es excelente para el desbaste y el torneado general de acero y hierro fundido. Sin embargo, el alto calor puede reducir ligeramente la tenacidad del carburo, y el recubrimiento más grueso puede redondear el filo de corte, haciéndolo menos adecuado para aplicaciones que requieren una nitidez extrema.

PVD (Deposición Física de Vapor)

Este es un proceso de baja temperatura (por debajo de 500 °C). Produce un recubrimiento más delgado y liso, al tiempo que conserva la tenacidad y la nitidez inherentes del sustrato de carburo. El PVD es la opción preferida para el fresado (donde la tenacidad es clave debido a los cortes interrumpidos), el roscado y el mecanizado de materiales no ferrosos como el aluminio que requieren un filo muy afilado para evitar el filo recrecido.

Selección del recubrimiento adecuado para su aplicación

Elegir un recubrimiento no se trata de encontrar el "mejor", sino el más apropiado. Base su decisión en el material que está cortando y su objetivo principal de rendimiento.

- Si su objetivo principal es el mecanizado de uso general de aceros: Comience con un recubrimiento PVD TiAlN versátil para un gran equilibrio de resistencia al desgaste y tenacidad.

- Si su objetivo principal es cortar materiales abrasivos como el hierro fundido: Un recubrimiento CVD duro con capas de TiCN o Al₂O₃ proporciona la resistencia al desgaste abrasivo necesaria.

- Si su objetivo principal es la máxima velocidad y productividad en aceros duros o aleaciones: Un recubrimiento AlTiN o CVD multicapa con una capa superior gruesa de Al₂O₃ está diseñado para este entorno de alta temperatura.

- Si su objetivo principal es un acabado de alta calidad en aluminio o acero inoxidable: Un filo muy afilado con un recubrimiento PVD liso y delgado (como TiN) o incluso una plaquita pulida sin recubrimiento es ideal para evitar la adhesión del material.

En última instancia, seleccionar el recubrimiento correcto transforma una herramienta de corte de una pieza de carburo en una solución altamente especializada diseñada para una tarea específica.

Tabla resumen:

| Tipo de recubrimiento | Propiedades clave | Ideal para |

|---|---|---|

| TiN (Nitruro de Titanio) | Buena dureza, lubricidad | Mecanizado de acero de uso general |

| TiCN (Carbonitruro de Titanio) | Alta dureza, resistencia al desgaste | Materiales abrasivos (ej., hierro fundido) |

| TiAlN/AlTiN (Nitruro de Aluminio y Titanio) | Excelente estabilidad térmica, resistencia al calor | Corte a alta velocidad de aceros, aceros inoxidables |

| Al₂O₃ (Óxido de Aluminio) | Estabilidad química superior, resistencia al calor | Acabado a alta velocidad de aceros, hierro fundido |

¿Listo para optimizar su proceso de mecanizado con el recubrimiento de herramienta adecuado? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidas herramientas de corte diseñadas para una durabilidad y eficiencia superiores. Nuestra experiencia le ayuda a seleccionar el recubrimiento ideal para su material y aplicación específicos, maximizando la vida útil de la herramienta y la productividad. Contacte hoy mismo a nuestros expertos para analizar sus necesidades de laboratorio o producción y descubra la diferencia KINTEK.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas