El argón es el gas de protección estándar para la mayoría de las aplicaciones de soldadura principalmente porque es significativamente más barato y crea un arco de soldadura más estable y tolerante. Esta combinación de rentabilidad y facilidad de uso lo convierte en la opción predeterminada sobre el helio para la gran mayoría de las tareas de soldadura TIG (GTAW).

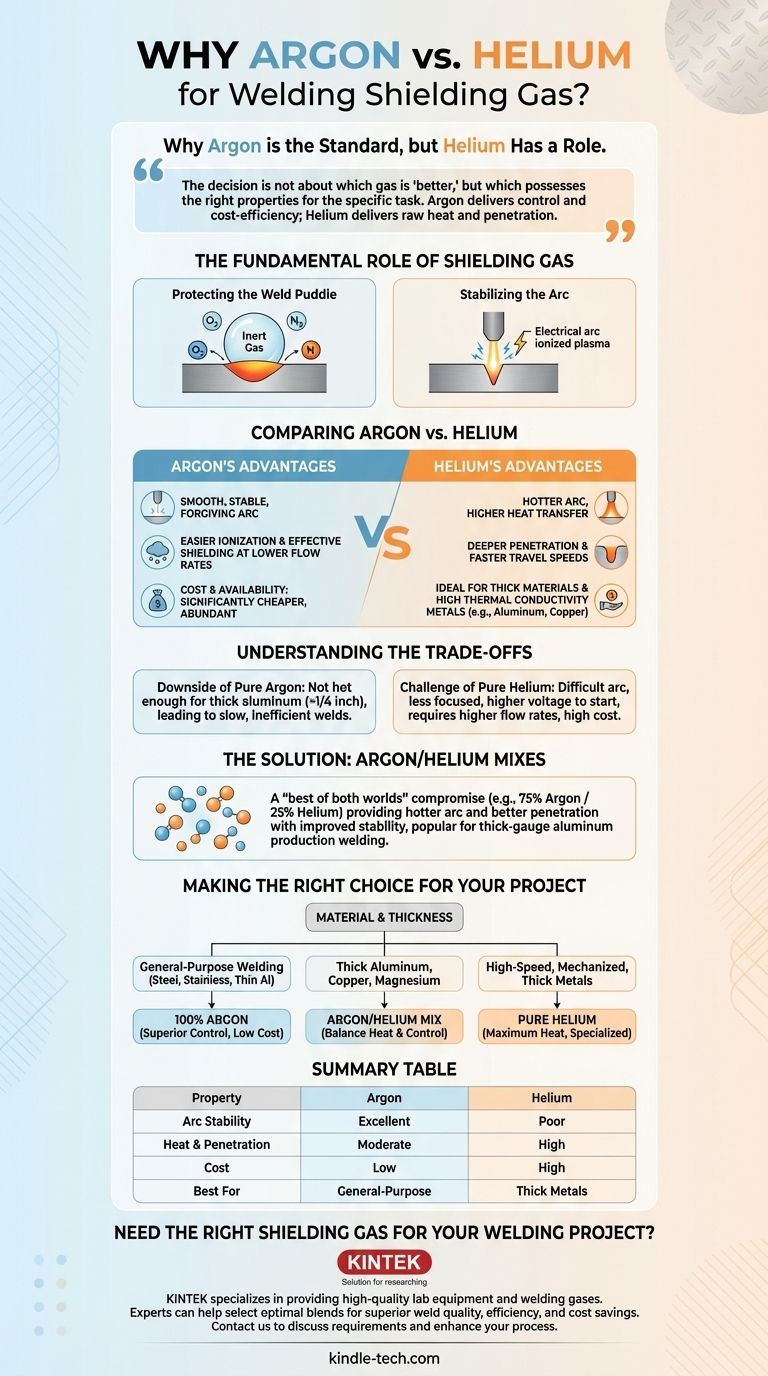

La decisión entre argón y helio no se trata de qué gas es universalmente "mejor", sino de cuál posee las propiedades físicas adecuadas para la tarea específica. El argón ofrece control y rentabilidad, mientras que el helio proporciona calor y penetración brutos para aplicaciones más exigentes.

El papel fundamental de un gas de protección

Para entender la elección, primero debemos reconocer las dos funciones críticas que realiza un gas de protección en el proceso de soldadura TIG.

Protección del baño de soldadura

La función principal del gas de protección es desplazar la atmósfera circundante. Crea una burbuja inerte alrededor del baño de soldadura fundido, protegiéndolo del oxígeno, nitrógeno y vapor de agua, que de otro modo causarían defectos graves como porosidad y fragilidad.

Estabilización del arco

El gas también sirve como medio para el arco eléctrico. El alto voltaje del soldador ioniza el gas, convirtiéndolo en un plasma que conduce la corriente entre el electrodo de tungsteno y la pieza de trabajo. Las propiedades de este plasma influyen directamente en la estabilidad, el calor y el carácter general del arco.

Comparación de argón vs. helio

Las distintas propiedades físicas del argón y el helio son las que definen su rendimiento como gases de protección.

Estabilidad y control del arco (Ventaja del argón)

El argón es más fácil de ionizar que el helio. Este menor potencial de ionización significa que se necesita menos voltaje para iniciar y mantener el arco de soldadura.

El resultado es un arco notablemente suave, estable y enfocado que es menos sensible a las variaciones en la distancia entre el electrodo y la pieza de trabajo (longitud del arco). Esta tolerancia es invaluable para la soldadura manual, donde mantener una mano perfectamente firme es difícil.

Además, el argón es aproximadamente diez veces más pesado que el helio. Esta densidad le permite proporcionar una cobertura de protección efectiva a caudales más bajos, lo que reduce aún más los costos operativos.

Calor y penetración (Ventaja del helio)

El helio tiene una conductividad térmica mucho mayor que el argón. Cuando se ioniza en un plasma, transfiere el calor de manera mucho más eficiente.

Esto crea un arco significativamente más caliente, lo cual es una gran ventaja al soldar materiales gruesos o metales que disipan el calor rápidamente de la soldadura, como el aluminio y el cobre. Un arco más caliente permite una penetración de soldadura más profunda y velocidades de avance más rápidas.

Costo y disponibilidad (Victoria decisiva del argón)

El argón es el tercer gas más abundante en la atmósfera terrestre, lo que lo hace relativamente simple y económico de producir mediante la separación del aire.

El helio, por el contrario, es un recurso finito extraído de depósitos de gas natural. Es mucho más raro y, en consecuencia, dramáticamente más caro. Esta diferencia de costo suele ser el factor más importante en la selección de gas para entornos de producción.

Comprendiendo las compensaciones

Ninguno de los gases es perfecto para cada situación. Elegir el correcto implica equilibrar sus fortalezas y debilidades.

La desventaja del argón puro

Aunque estable y controlable, un arco de argón puede no ser lo suficientemente caliente para soldar secciones muy gruesas de aluminio (>1/4 de pulgada). Esto puede llevar a un trabajo lento e ineficiente o a soldaduras que carecen de la fusión y penetración necesarias.

El desafío del helio puro

El principal inconveniente del helio son sus difíciles características de arco. El arco es menos enfocado y altamente sensible a los cambios de longitud, lo que dificulta el control manual. También requiere un voltaje más alto para iniciar, lo que puede ser un problema para algunas fuentes de energía. Su baja densidad significa que se necesitan caudales de gas más altos para una protección adecuada, lo que agrava su ya alto costo.

La solución: mezclas de argón/helio

Para muchas aplicaciones exigentes, la mejor solución es una mezcla. Añadir helio al argón (por ejemplo, una mezcla de 75% argón / 25% helio) proporciona un compromiso de "lo mejor de ambos mundos".

Se obtiene un arco más caliente y una mejor penetración que con argón puro, al tiempo que se conserva gran parte de la estabilidad y el control del arco que el helio puro carece. Esto hace que el gas mezclado sea una opción popular para la soldadura de producción en aluminio de gran calibre.

Tomando la decisión correcta para su proyecto

Su material, espesor y objetivos de soldadura deben dictar su selección de gas de protección.

- Si su enfoque principal es la soldadura de uso general en acero, acero inoxidable o aluminio delgado: el 100% de argón es su mejor opción por su control superior, estabilidad del arco y bajo costo.

- Si su enfoque principal es la soldadura de aluminio grueso, cobre o magnesio: una mezcla de argón/helio (típicamente 25-75% de helio) es ideal para lograr el aporte de calor necesario manteniendo un buen control del arco.

- Si su enfoque principal es la soldadura mecanizada de alta velocidad en metales gruesos y térmicamente conductores: el helio puro puede justificarse por su máximo calor y velocidad de avance, pero esta es una aplicación especializada donde el control del proceso es primordial.

Al comprender estas propiedades, puede pasar de simplemente seguir una tabla a seleccionar estratégicamente el gas de protección correcto para una soldadura de alta calidad.

Tabla resumen:

| Propiedad | Argón | Helio |

|---|---|---|

| Estabilidad del arco | Excelente (fácil de ionizar) | Pobre (sensible a la longitud del arco) |

| Calor y penetración | Moderado | Alto (ideal para metales gruesos) |

| Costo | Bajo (abundante) | Alto (recurso finito) |

| Mejor para | Soldadura de uso general (acero, aluminio delgado) | Aluminio grueso, cobre, soldadura de alta velocidad |

¿Necesita el gas de protección adecuado para su proyecto de soldadura?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos gases y suministros de soldadura adaptados a sus necesidades específicas. Ya sea que trabaje con acero, aluminio u otros metales, nuestros expertos pueden ayudarlo a seleccionar la mezcla de gas óptima para una calidad de soldadura, eficiencia y ahorro de costos superiores.

Contáctenos hoy para discutir sus requisitos y permita que KINTEK mejore su proceso de soldadura.

Guía Visual

Productos relacionados

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

- Circulador de baño de agua de enfriamiento y calentamiento de 50L para reacción a temperatura constante alta y baja

La gente también pregunta

- ¿Cuáles son las desventajas y ventajas del titanio? Sopesando el rendimiento frente al costo para su proyecto

- ¿Qué productos se fabrican con titanio? La guía definitiva sobre materiales de alto rendimiento

- ¿Cuáles son las ventajas, desventajas y usos de la chapa metálica? La guía definitiva para la selección de materiales

- ¿Cómo se puede mejorar la resistencia a la corrosión? Prolongue la vida útil del equipo con estrategias probadas

- ¿Cuál es la diferencia entre el recubrimiento metálico y el no metálico? Una guía sobre la protección sacrificial vs. de barrera