Para mejorar la resistencia a la corrosión, las estrategias más efectivas implican seleccionar un material inherentemente resistente, aplicar un recubrimiento protector para aislar el material de su entorno o modificar activamente el entorno para hacerlo menos corrosivo. Estos enfoques se pueden utilizar individualmente o en combinación para proteger un componente.

El principio fundamental del control de la corrosión es interrumpir la reacción electroquímica que la causa. Puede elegir un material que reaccione lentamente de forma natural, colocar una barrera entre el material y el entorno corrosivo, o cambiar el entorno en sí para eliminar un ingrediente clave para la reacción.

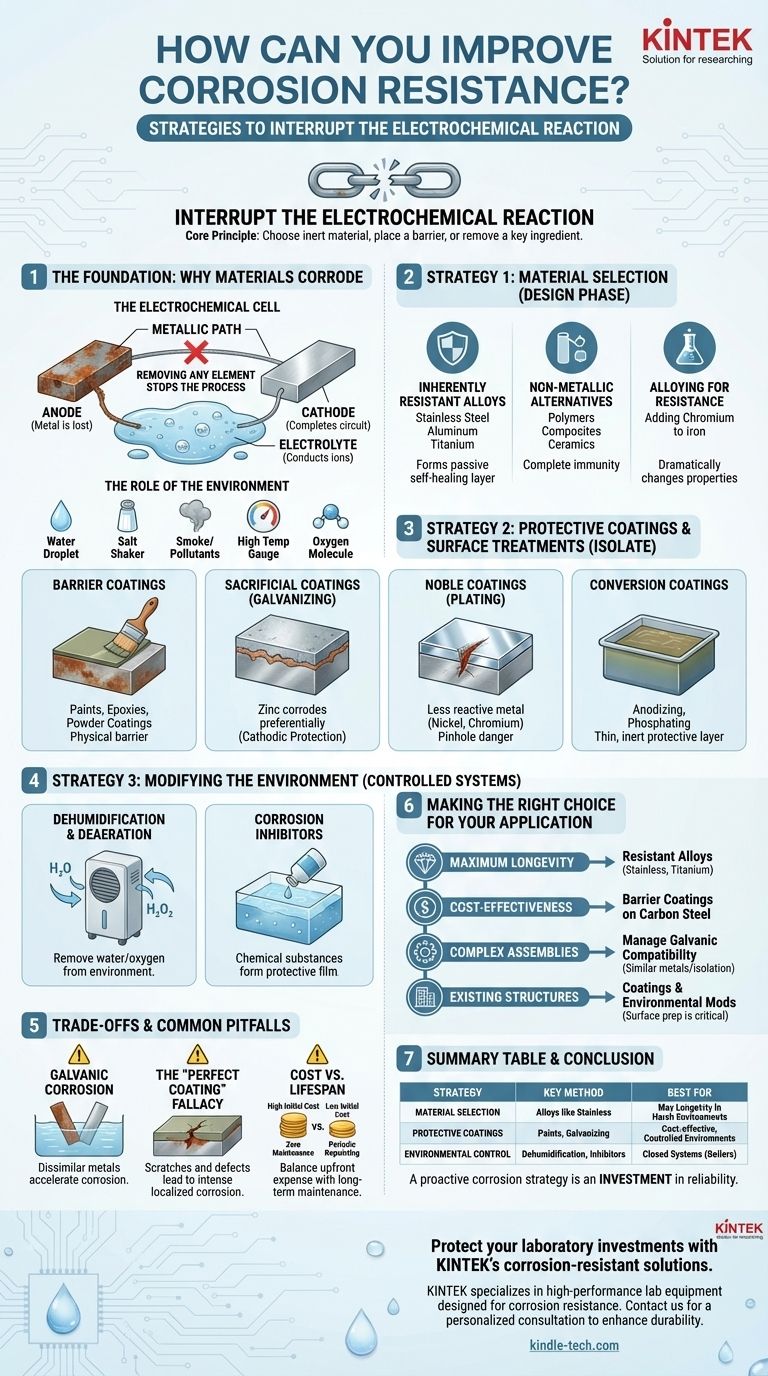

La base: por qué los materiales se corroen

Antes de implementar una solución, es fundamental comprender que la corrosión es fundamentalmente un proceso electroquímico. Es la tendencia natural de los metales refinados a volver a un estado químico más estable, como un óxido.

La celda electroquímica

Para que se produzca la corrosión, deben estar presentes cuatro elementos: un ánodo (donde se pierde el metal), un cátodo (que completa el circuito), una vía metálica entre ellos y un electrolito (un fluido, como el agua, que puede conducir iones).

Eliminar cualquiera de estos elementos detendrá el proceso de corrosión. Todos los métodos de control de la corrosión se basan en este principio.

El papel del medio ambiente

El medio ambiente proporciona el electrolito y, a menudo, acelera la reacción. Los factores clave incluyen la presencia de agua, sal, contaminantes industriales, altas temperaturas y oxígeno. Un entorno más agresivo exige una estrategia de protección más robusta.

Estrategia 1: Selección de materiales

La decisión más fundamental y, a menudo, más efectiva se toma durante la fase de diseño al elegir el material adecuado para el trabajo.

Aleaciones inherentemente resistentes

Algunos metales forman una capa pasiva: una película muy delgada, estable y no reactiva que protege el material subyacente del medio ambiente.

Los aceros inoxidables (con cromo), las aleaciones de aluminio y el titanio son ejemplos primordiales. La capa pasiva se autorrepara si se raya, proporcionando una protección continua.

Alternativas no metálicas

Para muchas aplicaciones, los polímeros, los compuestos y las cerámicas ofrecen una inmunidad total a la corrosión electroquímica. Donde los requisitos mecánicos lo permiten, son una excelente opción para eliminar por completo las preocupaciones de corrosión.

Aleación para resistencia

Pequeñas adiciones de otros elementos pueden cambiar drásticamente las propiedades de corrosión de un metal. El ejemplo más famoso es la adición de cromo al hierro para crear acero inoxidable, que es mucho más resistente a la oxidación que el acero al carbono.

Estrategia 2: Recubrimientos protectores y tratamientos superficiales

Si el material base es susceptible a la corrosión, la siguiente estrategia es aislarlo del medio ambiente con una capa superficial.

Recubrimientos de barrera

Este es el enfoque más común. Las pinturas, epoxis y recubrimientos en polvo crean una barrera física que evita que el electrolito llegue a la superficie del metal. Su eficacia depende totalmente de la calidad de la aplicación y de su integridad a lo largo del tiempo.

Recubrimientos de sacrificio (Galvanizado)

Este ingenioso método consiste en recubrir un metal base (como el acero) con un metal más reactivo (como el zinc). Debido a que el zinc es más activo electroquímicamente, se corroe preferentemente, "sacrificándose" para proteger el acero que se encuentra debajo. Esto es una forma de protección catódica.

Recubrimientos nobles (Chapado)

Revestir un material como el acero con un metal menos reactivo (más noble) como el níquel o el cromo proporciona una excelente protección. Sin embargo, si este recubrimiento se raya o desarrolla un orificio, puede acelerar la corrosión en el defecto porque el área pequeña de acero expuesto se convierte en un ánodo altamente activo.

Recubrimientos de conversión

Estos son tratamientos químicos que convierten la superficie del metal en una capa protectora delgada e inerte. El anodizado en aluminio y el fosfatado en acero son ejemplos comunes que mejoran la resistencia a la corrosión y proporcionan una excelente imprimación para pintar.

Estrategia 3: Modificación del medio ambiente

En sistemas controlados como calderas industriales o circuitos de refrigeración de circuito cerrado, puede cambiar el medio ambiente para hacerlo menos corrosivo.

Deshumidificación y desaireación

Eliminar el agua o el oxígeno del medio ambiente es muy eficaz. Almacenar piezas sensibles en un ambiente de baja humedad o eliminar el oxígeno disuelto del agua de alimentación de la caldera son prácticas industriales comunes.

Uso de inhibidores de corrosión

Estas son sustancias químicas que se añaden al electrolito y que se adsorben en la superficie del metal, formando una película protectora e interrumpiendo la reacción electroquímica. Se utilizan ampliamente en refrigerantes de automóviles, combustibles y agua de procesos industriales.

Comprensión de las compensaciones y los errores comunes

Una estrategia de corrosión eficaz requiere conocer los posibles puntos de fallo.

Corrosión galvánica: el peligro de los metales disímiles

Cuando dos metales diferentes están en contacto eléctrico dentro de un electrolito, se crea una celda galvánica. El metal menos noble se corroerá a un ritmo acelerado para proteger al metal más noble. Esta es una consideración crítica en cualquier ensamblaje que utilice múltiples tipos de sujetadores y componentes estructurales.

La falacia del "recubrimiento perfecto"

Ningún recubrimiento es permanente o perfecto. Los arañazos, los impactos y la degradación por la luz ultravioleta o los productos químicos pueden crear brechas. Esto puede provocar una corrosión localizada intensa que socava el recubrimiento y puede ser más dañina que la oxidación superficial uniforme.

Costo frente a vida útil

Una aleación altamente resistente como el titanio puede tener un costo inicial muy alto, pero requerir cero mantenimiento, lo que la hace más barata durante los 30 años de vida de un producto. Por el contrario, un componente de acero al carbono pintado puede ser económico al principio, pero requerir repintado periódico, lo que aumenta el costo total de propiedad.

Tomar la decisión correcta para su aplicación

La estrategia óptima depende totalmente de sus objetivos específicos, el medio ambiente y el presupuesto.

- Si su enfoque principal es la máxima longevidad en un entorno hostil: Priorice aleaciones inherentemente resistentes como acero inoxidable, titanio o polímeros de alto rendimiento.

- Si su enfoque principal es la rentabilidad para un entorno controlado: Un recubrimiento de barrera bien aplicado sobre un acero al carbono estándar suele ser la opción más práctica.

- Si está diseñando un ensamblaje complejo con múltiples metales: Debe gestionar cuidadosamente la compatibilidad galvánica seleccionando metales similares o aislando eléctricamente los componentes con arandelas y juntas no conductoras.

- Si necesita proteger una estructura existente: Sus opciones se limitan a recubrimientos y modificaciones ambientales, lo que hace que la preparación adecuada de la superficie y la aplicación del recubrimiento sean absolutamente críticas.

Una estrategia de corrosión proactiva no es un gasto, sino una inversión en la fiabilidad y la vida útil de su diseño.

Tabla de resumen:

| Estrategia | Método clave | Mejor para |

|---|---|---|

| Selección de materiales | Uso de aleaciones como acero inoxidable, titanio | Máxima longevidad en entornos hostiles |

| Recubrimientos protectores | Aplicación de pintura, galvanizado o chapado | Protección rentable para entornos controlados |

| Control ambiental | Deshumidificación, inhibidores de corrosión | Sistemas cerrados como calderas o circuitos de refrigeración |

Proteja las inversiones de su laboratorio con las soluciones resistentes a la corrosión de KINTEK. La corrosión puede comprometer la precisión y la vida útil de su equipo, lo que genera costosos tiempos de inactividad y reemplazos. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento diseñados teniendo en cuenta la resistencia a la corrosión, lo que garantiza resultados fiables y un valor a largo plazo para su laboratorio.

Permita que nuestros expertos le ayuden a seleccionar los materiales y recubrimientos adecuados para su aplicación específica. Contáctenos hoy para una consulta personalizada y vea cómo podemos mejorar la durabilidad de sus operaciones de laboratorio.

Guía Visual

Productos relacionados

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Molde de Prensado de Polígonos para Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

- Molde de Prensa de Laboratorio Cuadrado para Aplicaciones de Laboratorio

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

La gente también pregunta

- ¿Cómo cambia la dureza con la temperatura? Comprenda la relación inversa para prevenir fallos

- ¿Por qué el platino es inerte? Los secretos atómicos detrás de su notable estabilidad

- ¿Para qué se utiliza el titanio en la fabricación? Aprovechando las propiedades de alto rendimiento para aplicaciones críticas

- ¿Qué productos se fabrican con titanio? La guía definitiva sobre materiales de alto rendimiento

- ¿Cuáles son las desventajas de usar metal? Entendiendo los desafíos de la corrosión, el peso y el costo