Reactores de alta presión

Aplicaciones

Los reactores de alta presión son herramientas indispensables en el ámbito de la investigación química, sobre todo cuando se trata de condiciones extremas. Estos reactores especializados están meticulosamente diseñados para soportar y facilitar reacciones químicas a alta temperatura y alta presión, lo que los hace ideales para manipular materiales que plantean riesgos significativos.

En concreto, los reactores de alta presión son cruciales para experimentos con medios inflamables, explosivos y tóxicos. Su robusta construcción garantiza la seguridad y la eficacia, permitiendo a los investigadores manipular estas sustancias peligrosas sin comprometer la integridad experimental. Esta capacidad es especialmente valiosa en industrias como la petroquímica, la farmacéutica y las especialidades químicas, donde la necesidad de un control preciso de las condiciones de reacción es primordial.

Además, la versatilidad de los reactores de alta presión va más allá de la seguridad. Están equipados para manejar una amplia gama de procesos químicos, desde los más sencillos a los más complejos, lo que permite un amplio espectro de aplicaciones. Ya se trate de sintetizar nuevos compuestos, optimizar vías de reacción o estudiar la cinética de las reacciones, los reactores de alta presión proporcionan el entorno necesario para lograr los resultados deseados.

En resumen, los reactores de alta presión no son sólo herramientas; son componentes esenciales para el avance de la investigación química y los procesos industriales, ofreciendo tanto seguridad como funcionalidad en los entornos más desafiantes.

Reactores de vidrio

Funcionalidad

Los reactores de vidrio están diseñados con una construcción de vidrio de doble capa, que es crucial para manejar una variedad de materiales de reacción. Este diseño único permite un funcionamiento versátil, incluida la agitación en condiciones de presión normal y negativa. El vidrio de doble capa no sólo proporciona transparencia para supervisar las reacciones, sino que también garantiza un entorno estable al facilitar el control constante de la temperatura. Esto se consigue mediante la integración de sistemas de calefacción y refrigeración, que pueden mantener una regulación precisa de la temperatura durante todo el proceso de reacción.

Además del control de la temperatura, la construcción en vidrio de doble capa ofrece características de seguridad mejoradas. La capa exterior de vidrio sirve de barrera protectora, reduciendo el riesgo de exposición accidental a materiales peligrosos. Este diseño es especialmente ventajoso cuando se trabaja con compuestos sensibles o volátiles, ya que minimiza la posibilidad de fugas y derrames.

La funcionalidad de los reactores de vidrio va más allá de la agitación básica y el control de la temperatura. También están equipados con funciones avanzadas, como regulación automática de la presión y sistemas de control programables. Estas características permiten a los investigadores llevar a cabo reacciones complejas con gran precisión y reproducibilidad, lo que convierte a los reactores de vidrio en una herramienta indispensable en los laboratorios modernos.

Reactores magnéticos

Mecanismo de sellado

Los reactores magnéticos emplean una sofisticada estructura de sellado estático que integra un acoplador magnético. Este diseño es fundamental para mitigar los problemas de fugas, garantizando así un entorno de trabajo totalmente sellado. El acoplador magnético actúa como dispositivo de transmisión sin contacto, facilitando la transferencia de par y movimiento sin contacto físico directo. Esta característica es especialmente ventajosa en la manipulación de materiales peligrosos, donde incluso las fugas más pequeñas pueden comprometer la integridad y la seguridad de los experimentos.

El mecanismo de sellado estático funciona según el principio de los campos magnéticos, que interactúan con los componentes internos del reactor para permitir un funcionamiento suave sin necesidad de juntas mecánicas. Este enfoque no sólo aumenta la durabilidad del reactor, sino que también simplifica los procedimientos de mantenimiento. Al eliminar la necesidad de sustituir las juntas con frecuencia, se reduce el coste operativo global, lo que convierte a los reactores magnéticos en una opción rentable para los laboratorios.

Además, el sellado completo garantiza que el entorno de reacción permanezca prístino, libre de contaminantes externos que pudieran alterar los resultados de la reacción. Este nivel de control ambiental es crucial para experimentos que requieren condiciones precisas, como los que implican medios tóxicos o explosivos. La eficacia del acoplador magnético para mantener un entorno sellado subraya la idoneidad del reactor para actividades de investigación y desarrollo de alto riesgo.

Sintetizadores de microondas

Reacciones catalíticas

Los sintetizadores de microondas son fundamentales para catalizar una amplia gama de reacciones en diversos campos, como la química orgánica, la farmacia y la bioquímica. Estos sintetizadores aprovechan las propiedades únicas de las microondas para mejorar la velocidad y el rendimiento de las reacciones, lo que los convierte en herramientas indispensables en los laboratorios modernos.

Una de las principales ventajas de los sintetizadores de microondas es su capacidad para facilitar reacciones orgánicas complejas. Estas reacciones suelen requerir un control preciso de la temperatura y la presión, condiciones que las microondas pueden proporcionar de forma eficaz. Por ejemplo, la síntesis de productos farmacéuticos suele implicar intrincadas transformaciones moleculares que se benefician del calentamiento rápido y uniforme que proporcionan las microondas.

En el ámbito de la bioquímica, los sintetizadores de microondas se emplean para catalizar reacciones en las que intervienen biomoléculas. Estas reacciones pueden ser especialmente difíciles debido a la sensibilidad de los materiales biológicos al calor y a otros factores ambientales. El calentamiento controlado y los tiempos de reacción rápidos que ofrecen las microondas ayudan a minimizar la degradación y maximizar la pureza del producto.

Más allá de las reacciones químicas, los sintetizadores de microondas también desempeñan un papel crucial en procesos físicos como la extracción con disolventes. Esta técnica se utiliza ampliamente en la extracción de compuestos valiosos a partir de mezclas complejas, un proceso que puede acelerarse y optimizarse significativamente utilizando energía de microondas.

En resumen, los sintetizadores de microondas son herramientas versátiles que extienden sus capacidades catalíticas a todo un espectro de disciplinas científicas, mejorando tanto la eficiencia como la eficacia de la investigación y el desarrollo en el laboratorio.

Calorímetros de reacción

Medición

Los calorímetros de reacción son herramientas indispensables en el laboratorio, diseñadas para medir el calor liberado o absorbido durante reacciones químicas o procesos físicos. Esta medición es crucial para adquirir conocimientos en el campo de la termoquímica y la cinética, que son esenciales para comprender los cambios de energía y las velocidades de reacción que intervienen en diversos procesos.

Los datos recogidos de los calorímetros de reacción pueden utilizarse para analizar las propiedades termodinámicas de las reacciones, como los cambios de entalpía y entropía, que son fundamentales para predecir los resultados de las reacciones y optimizar las condiciones de reacción. Además, los parámetros cinéticos derivados de estas mediciones, como la energía de activación y el orden de reacción, proporcionan información valiosa para el control del proceso y el escalado.

| Parámetro de medición | Información termoquímica | Conocimiento cinético |

|---|---|---|

| Liberación/absorción de calor | Cambio de entalpía | Tasa de reacción |

| Cambio de temperatura | Cambio de entropía | Energía de activación |

Al monitorizar el flujo de calor, los investigadores también pueden identificar peligros potenciales, como reacciones exotérmicas que podrían provocar reacciones fuera de control o sobrecalentamiento, garantizando así prácticas de laboratorio más seguras. La integración de los datos calorimétricos con otras técnicas analíticas mejora la comprensión global de los sistemas de reacción complejos, lo que convierte a los calorímetros de reacción en un componente esencial de la investigación y el desarrollo químicos modernos.

Dispositivos de evaluación de catalizadores

Principios de evaluación

Los dispositivos de evaluación de catalizadores simulan condiciones de reacción reales para evaluar la eficacia de los catalizadores. Esta evaluación se basa principalmente en métricas derivadas de los productos de reacción, que se analizan meticulosamente para calibrar la eficacia del catalizador. Estos métodos de evaluación se clasifican a grandes rasgos en dos tipos: estáticos y dinámicos.

Evaluación estática consiste en crear un entorno controlado en el que las condiciones de reacción permanecen constantes durante todo el experimento. Este método es especialmente útil para estudiar la actividad inicial y la selectividad de los catalizadores en condiciones estables. Se fijan parámetros clave como la temperatura, la presión y las concentraciones de reactivos, lo que permite un análisis detallado del rendimiento del catalizador sin la interferencia de variables fluctuantes.

Evaluación dinámica La evaluación dinámica, por el contrario, imita entornos industriales más realistas en los que las condiciones de reacción están sujetas a cambios. Este enfoque evalúa hasta qué punto un catalizador puede mantener su eficacia en condiciones variables, como temperaturas fluctuantes o concentraciones de reactivos cambiantes. La evaluación dinámica es crucial para predecir el rendimiento y la estabilidad a largo plazo de los catalizadores en procesos continuos, ya que proporciona información que la evaluación estática por sí sola no puede ofrecer.

| Tipo de evaluación | Características principales | Aplicación |

|---|---|---|

| Estática | Condiciones constantes y controladas | Estudios iniciales de actividad y selectividad |

| Dinámica | Condiciones variables | Rendimiento y estabilidad a largo plazo en procesos continuos |

Los métodos de evaluación tanto estáticos como dinámicos son esenciales para una evaluación completa de la eficacia del catalizador, garantizando que el catalizador elegido esté optimizado para las condiciones de reacción específicas que encontrará en las aplicaciones prácticas.

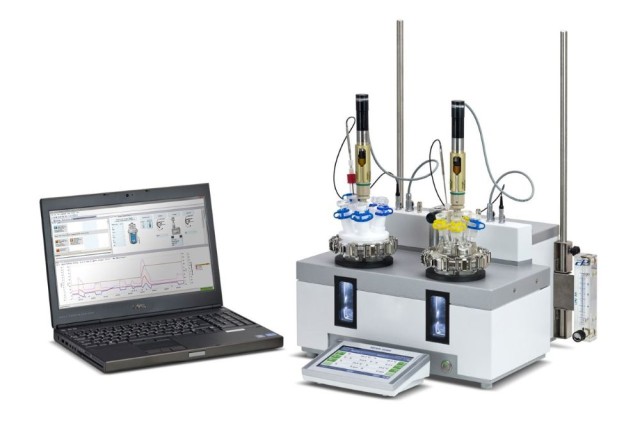

Estaciones de trabajo de síntesis

Automatización

Los reactores de síntesis totalmente automatizados, controlados por avanzados sistemas informáticos, están revolucionando el campo de la investigación de compuestos y fármacos. Estas sofisticadas máquinas manejan con precisión y eficacia un sinfín de procesos, como la alimentación, el calentamiento, la agitación y la destilación. La automatización no sólo mejora la reproducibilidad y precisión de los experimentos, sino que también reduce el riesgo de error humano, lo que resulta especialmente crucial en entornos de investigación delicados y con grandes riesgos.

Una de las principales ventajas de estos sistemas automatizados es su capacidad para gestionar secuencias complejas de operaciones sin intervención manual. Esta capacidad es especialmente beneficiosa para sintetizar compuestos intrincados en los que la más mínima desviación puede dar lugar a variaciones significativas en el producto final. Los sistemas controlados por ordenador garantizan que cada paso se ejecute con los parámetros exactos predefinidos por los investigadores, manteniendo así la coherencia en múltiples ejecuciones.

Además, la automatización permite un funcionamiento continuo, lo que puede acelerar considerablemente el proceso de investigación. Los investigadores pueden configurar los experimentos para que se ejecuten durante la noche o los fines de semana, aprovechando al máximo el tiempo de laboratorio. Este funcionamiento continuo se ve facilitado por el robusto diseño de los reactores, construidos para soportar largos periodos de uso sin comprometer su rendimiento.

Además de sus ventajas operativas, los reactores de síntesis automatizados también contribuyen a la seguridad en el laboratorio. Al encargarse de procesos peligrosos como el calentamiento y la destilación, estos sistemas minimizan la exposición de los investigadores a sustancias químicas y condiciones potencialmente peligrosas. Esto no sólo protege la salud y la seguridad del equipo de investigación, sino que también garantiza el cumplimiento de las estrictas normas de seguridad de los laboratorios.

La integración del control informático también permite la supervisión en tiempo real y el registro de datos, lo que proporciona a los investigadores una valiosa información sobre la dinámica de la reacción. Estos datos pueden utilizarse para optimizar las condiciones de reacción, identificar ineficiencias y perfeccionar el proceso de síntesis. La capacidad de analizar y ajustar en tiempo real es un avance significativo que puede conducir a resultados de investigación más eficientes y eficaces.

En resumen, la llegada de los reactores de síntesis totalmente automatizados representa un cambio fundamental en la forma de investigar compuestos y fármacos. Al aprovechar la precisión controlada por ordenador, estos sistemas mejoran la reproducibilidad, aceleran los plazos de investigación, mejoran la seguridad y proporcionan datos valiosos para la optimización del proceso. A medida que la tecnología siga evolucionando, su impacto en el campo de la síntesis química irá en aumento, allanando el camino para nuevos descubrimientos e innovaciones.

Productos relacionados

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Agitador calefactor magnético de temperatura constante pequeño de laboratorio y agitador

Artículos relacionados

- Horno tubular de alta presión: aplicaciones, seguridad y mantenimiento

- Seguridad en el laboratorio: Uso seguro de equipos de alta tensión

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Guía completa del electrodo de disco rotatorio (RDE) en estudios electroquímicos

- Mejora de la seguridad en su laboratorio: una guía completa para la seguridad de los reactores a presión