Introducción a los hornos tubulares de alta presión

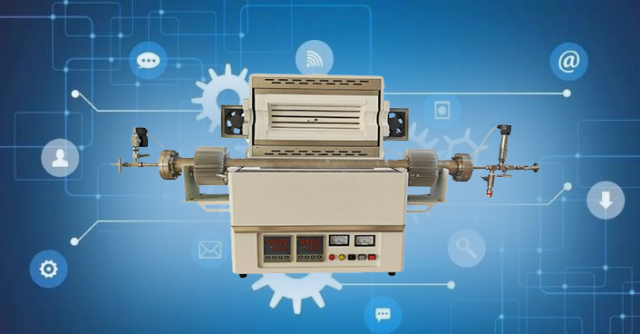

Los hornos tubulares de alta presión son fundamentales en aplicaciones de alta temperatura, diseñadas para soportar y facilitar procesos complejos. Estos avanzados sistemas están diseñados para satisfacer las rigurosas exigencias de industrias que van desde la ciencia de los materiales hasta la fabricación de vidrio. Este artículo se adentra en el polifacético mundo de los hornos tubulares de alta presión, explorando su diseño, usos comunes y las funciones críticas que desempeñan en diversos procesos de alta temperatura. También hablaremos de las medidas de seguridad esenciales, consejos de mantenimiento y los últimos avances tecnológicos, proporcionando una guía completa para comprender y optimizar el rendimiento de estas herramientas industriales vitales.

Aplicaciones de los hornos tubulares de alta presión

Los hornos tubulares de alta presión son equipos especializados diseñados para funcionar en condiciones extremas, proporcionando altas temperaturas y atmósferas controladas para una variedad de aplicaciones científicas e industriales. Estos hornos son especialmente útiles en la ciencia de los materiales, la metalurgia y la industria cerámica, donde el control preciso de la temperatura y la presión es crucial para el procesamiento de materiales avanzados.

Sinterización

Una de las principales aplicaciones de los hornos tubulares de alta presión es la sinterización, un proceso utilizado para crear objetos a partir de polvo calentando el material justo por debajo de su punto de fusión a alta presión. Esta técnica se utiliza ampliamente en la producción de cerámica, metales y materiales compuestos. La sinterización en hornos tubulares de alta presión permite crear productos densos, resistentes y uniformes con propiedades a medida. Por ejemplo, la sinterización del carburo de wolframio, un material utilizado en herramientas de corte y piezas resistentes al desgaste, requiere temperaturas de hasta 2000°C y presiones que pueden superar los 200 MPa. La sinterización a alta presión no sólo mejora la densidad y dureza del producto final, sino que también reduce el tiempo de procesamiento y el consumo de energía.

Fusión de vidrio

Los hornos tubulares de alta presión también se emplean en la industria del vidrio para fundir y refinar composiciones de vidrio. Las altas temperaturas y las atmósferas controladas que proporcionan estos hornos permiten fundir y homogeneizar con precisión fórmulas de vidrio complejas. Esto es especialmente importante en la producción de vidrios especiales, como los utilizados en electrónica, óptica y cerámica avanzada. La capacidad de mantener altas presiones durante el proceso de fusión también puede ayudar a eliminar burbujas y otras impurezas del vidrio, lo que se traduce en un producto final de mayor calidad.

Pruebas de materiales a alta temperatura

Otra aplicación fundamental de los hornos tubulares de alta presión es el ensayo a alta temperatura de materiales. Esto incluye la evaluación de las propiedades mecánicas, químicas y térmicas de los materiales en condiciones extremas. Estos ensayos son esenciales para el desarrollo de nuevos materiales y para garantizar la fiabilidad y seguridad de los materiales utilizados en aplicaciones de alta temperatura, como componentes aeroespaciales, reactores nucleares y sistemas energéticos avanzados. Los hornos tubulares de alta presión permiten a los investigadores simular las condiciones del mundo real y estudiar el comportamiento de los materiales bajo carga, corrosión y choque térmico.

Procesado avanzado de materiales

Los hornos tubulares de alta presión desempeñan un papel fundamental en el procesamiento de materiales avanzados, como cerámicas, compuestos y aleaciones. Estos hornos se utilizan en procesos como el prensado isostático en caliente (HIP), que consiste en calentar un material a alta presión para mejorar su densidad y propiedades mecánicas. El HIP es especialmente útil para consolidar productos pulvimetalúrgicos y para reparar defectos en piezas de fundición. Además, los hornos tubulares de alta presión se utilizan en la síntesis de nuevos materiales, como los superconductores de alta temperatura y los nanomateriales, donde el control preciso de la temperatura y la presión es fundamental para conseguir las propiedades deseadas.

En conclusión, los hornos tubulares de alta presión son herramientas indispensables en el campo de la ciencia y la ingeniería de materiales. Su capacidad para proporcionar altas temperaturas y atmósferas controladas los hace adecuados para una amplia gama de aplicaciones, desde la sinterización y la fusión de vidrio hasta los ensayos a alta temperatura y el procesamiento de materiales avanzados. A medida que avanza la tecnología, es probable que se amplíe el papel de los hornos tubulares de alta presión en el desarrollo de nuevos materiales y tecnologías, lo que consolidará aún más su importancia tanto en la investigación como en los entornos industriales.

Medidas de seguridad en hornos tubulares de alta presión

Los hornos tubulares de alta presión son equipos críticos en diversos procesos industriales, especialmente en la ciencia de los materiales y las industrias químicas. Estos hornos funcionan a altas temperaturas y presiones, por lo que las medidas de seguridad son primordiales. En esta sección se analizan las medidas de seguridad esenciales, como la regulación de la presión, el control de la temperatura y la manipulación de gases peligrosos.

Regulación de la presión

La regulación de la presión en los hornos tubulares de alta presión es crucial para garantizar un funcionamiento seguro. El horno debe estar equipado con una válvula de llenado de gas fiable, como una válvula estándar de tipo ASCO, para gestionar el flujo de gas y la presión. El control adecuado de la presión parcial es esencial, especialmente en procesos que requieren un control preciso de 500 micras Hg a 10 Torr. Para procesos que implican altas temperaturas por encima de 1800°F, es necesario un control por encima de 1 Torr para minimizar la evaporación de materiales como el cromo y el cobre.

Cuando se suministra gas protector nitrógeno, deben tomarse varias precauciones:

- La presión del aire en el interior del tubo del horno no debe superar 0,02 MPa.

- Debe instalarse una válvula reductora de presión en la botella de gas para regular la presión dentro de un rango seguro de 0,01 MPa a 0,1 MPa.

- A temperaturas superiores a 1500°C, el tubo del horno no debe estar en estado de vacío; debe mantener la presión atmosférica.

- El flujo de gas en el tubo del horno debe limitarse a menos de 200 SCCM para evitar el impacto del flujo atmosférico frío en el tubo de corindón calentado.

- La temperatura de uso a largo plazo del tubo de corindón debe ser inferior a 1750°C.

- Durante los experimentos de calentamiento de muestras, no se recomienda cerrar las válvulas de escape y entrada de aire en el extremo de la brida. En caso necesario, controle atentamente el manómetro y, si la presión del aire supera los 0,02 MPa, abra inmediatamente la válvula de alivio para evitar accidentes.

Control de la temperatura

El control de la temperatura es otro aspecto crítico de la seguridad en los hornos tubulares de alta presión. Estos hornos pueden alcanzar temperaturas extremadamente altas, y mantener un control preciso es esencial para evitar sobrecalentamientos y peligros potenciales. Los controles informáticos avanzados son ahora estándar en muchos hornos, lo que permite la supervisión en tiempo real y el ajuste de la configuración de temperatura a través de múltiples sistemas.

También es importante tener en cuenta los requisitos de refrigeración del agua. El horno y las tuberías de apoyo deben incluir reguladores de presión e indicadores visuales del caudal de agua en todas las líneas críticas para garantizar una refrigeración adecuada durante los ciclos de calentamiento y enfriamiento. Se necesitan caudales de agua adecuados para evitar el estrés térmico y garantizar la longevidad de los componentes del horno.

Manipulación de gases peligrosos

La manipulación segura de gases peligrosos es una preocupación clave en los hornos tubulares de alta presión. Los hornos deben estar diseñados para evitar fugas y garantizar una ventilación adecuada. El mantenimiento regular es esencial para comprobar que no haya fugas u obstrucciones en las tuberías de gas. Los operarios deben seguir los procedimientos de seguridad adecuados y utilizar equipos de protección personal apropiados, como guantes resistentes al calor y protección ocular.

Mantenimiento y seguridad

El mantenimiento periódico es crucial para garantizar que el horno funcione al máximo rendimiento y minimizar el tiempo de inactividad. Esto incluye la limpieza de la cámara del horno, la sustitución de elementos calefactores o termopares, y la comprobación de fugas u obstrucciones en los conductos de gas. Deben seguirse rigurosamente los procedimientos de seguridad, incluida la ventilación adecuada de la cámara del horno y los procedimientos de apagado apropiados.

En conclusión, los hornos tubulares de alta presión requieren una cuidadosa atención a la regulación de la presión, el control de la temperatura y la manipulación de gases peligrosos. Mediante la aplicación de estas medidas de seguridad y un mantenimiento regular, los operadores pueden garantizar el funcionamiento seguro y eficiente de estos equipos críticos.

Consejos de mantenimiento y funcionamiento

El mantenimiento de los hornos tubulares de alta presión es crucial para garantizar su longevidad, eficiencia y seguridad. Esta sección proporciona directrices completas sobre el mantenimiento de estos hornos, centrándose en la gestión del flujo de gas, el control de la temperatura y las inspecciones periódicas.

Gestión del flujo de gas

Los hornos tubulares de alta presión suelen funcionar con gases protectores como el nitrógeno para evitar la oxidación y otras reacciones químicas dentro del horno. La gestión adecuada del flujo de gas es esencial para un funcionamiento seguro y eficaz.

-

Control de la presión: La presión interna del tubo del horno no debe superar los 0,02 MPa. De este modo se evitan situaciones de sobrepresión que podrían provocar daños en el equipo o riesgos para la seguridad.

-

Reducción de la presión: Al introducir gas desde una botella de alta presión, utilice siempre una válvula reductora de presión ajustada entre 0,01 MPa y 0,1 MPa. Esto garantiza un flujo de gas controlado y seguro en el horno.

-

Relación entre temperatura y presión: A temperaturas superiores a 1500°C, el tubo del horno no debe estar en estado de vacío. Mantenga la presión atmosférica dentro del tubo para evitar daños estructurales en los componentes del horno.

-

Caudal de gas: El caudal de gas que entra en el horno debe ser inferior a 200 SCCM (centímetros cúbicos estándar por minuto). Esto minimiza el impacto del flujo de gas frío en los componentes calentados del horno.

-

Limitaciones de temperatura: La temperatura de uso a largo plazo para componentes como el tubo de corindón no debe superar los 1750°C para evitar la degradación y posibles fallos.

-

Precauciones de seguridad: Durante los experimentos de calentamiento de muestras, evite cerrar tanto la válvula de escape como la de entrada en el extremo de la brida. Vigile atentamente el manómetro y, si la presión supera los 0,02 MPa, abra inmediatamente la válvula de alivio para evitar accidentes como la rotura del tubo o la expulsión de la brida.

Control de la temperatura

El control preciso de la temperatura es fundamental para mantener la integridad tanto del horno como de los materiales que se procesan.

-

Sustitución del termopar: Sustituya los termopares anualmente, ya que pueden degradarse con el tiempo, dando lugar a lecturas de temperatura inexactas. Esto garantiza que la temperatura real del horno coincida con el valor de consigna, evitando el sobrecalentamiento y posibles daños en los elementos calefactores y los materiales refractarios.

-

Puntos de consigna de temperatura: Revise y ajuste periódicamente los valores de consigna de temperatura en función de los datos de rendimiento reales. Esto ayuda a mantener un funcionamiento óptimo del horno y evita esfuerzos innecesarios en los componentes del horno.

Inspecciones periódicas

Las inspecciones periódicas son esenciales para identificar y abordar posibles problemas antes de que se agraven.

-

Inspecciones mensuales: Inspeccione el interior del horno en busca de signos de desgaste como grietas, hundimientos o fallos en los pasadores. Sustituya rápidamente cualquier componente dañado para evitar un mayor deterioro.

-

Mantenimiento anual: Junto con la sustitución del termopar, inspeccione y sustituya las juntas de las tapas de los extremos de los tubos refrigerados por agua y las juntas de la plataforma de carga refrigerada por aire. Esto garantiza que el horno mantenga su integridad operativa y su seguridad.

-

Mantenimiento a largo plazo: Cada 3-5 años, inspeccione el aislamiento del horno en busca de deterioro. Revise los datos de temperatura de consigna frente a los reales para asegurarse de que el horno puede alcanzar y mantener las temperaturas requeridas. Sustituya los tapones de los tubos de aislamiento de alta temperatura según sea necesario.

-

Elementos calefactores: Los elementos calefactores sólo deben sustituirse cuando fallen. A menudo es posible sustituir elementos individuales en lugar de todo el conjunto, lo que puede resultar más rentable.

-

Componentes eléctricos: Inspeccione y sustituya las barras conductoras, los soportes de los elementos y las correas según sea necesario. Busque signos de picaduras, deshilachado o daños que puedan provocar la formación de arcos o la pérdida de elementos.

Siguiendo estos consejos de mantenimiento y funcionamiento, puede estar seguro de que su horno tubular de alta presión funciona de forma eficaz, segura y fiable, proporcionando resultados constantes y prolongando su vida útil.

Características y tecnologías avanzadas

Los hornos de vacío se han convertido en la piedra angular de la fabricación avanzada y el procesamiento de materiales, especialmente en industrias que requieren alta precisión y control de los entornos térmicos. Estos hornos funcionan en un entorno de vacío, lo que permite unas capacidades de tratamiento térmico únicas que no se pueden conseguir con los hornos atmosféricos convencionales. Las características avanzadas de los hornos de vacío, como el tratamiento térmico rápido, las capacidades de vacío y las estructuras giratorias, han ampliado significativamente sus aplicaciones y beneficios.

Tratamiento térmico rápido (RTP)

El tratamiento térmico rápido (RTP) es una característica fundamental de los hornos de vacío modernos, ya que permite ciclos rápidos de calentamiento y enfriamiento. Esta capacidad es esencial para procesos como el recocido y el revenido, en los que los cambios rápidos de temperatura pueden mejorar las propiedades mecánicas de los materiales. Los hornos RTP pueden calentar materiales desde temperatura ambiente hasta más de 1.000 °C en sólo unos minutos, lo que resulta crucial para mantener la integridad estructural y la homogeneidad de los materiales tratados. Este rápido proceso de calentamiento y enfriamiento también reduce el tiempo necesario para el tratamiento térmico, aumentando así la productividad y reduciendo el consumo de energía.

Capacidades de vacío

El entorno de vacío que proporcionan los hornos de vacío es una ventaja significativa con respecto a los hornos atmosféricos. Permite un control preciso de la atmósfera, eliminando el riesgo de oxidación y contaminación. Esto es especialmente importante en industrias como la aeroespacial y la electrónica, en las que incluso pequeñas imperfecciones superficiales pueden provocar importantes problemas de rendimiento. Los hornos de vacío pueden alcanzar presiones tan bajas como 10^-6 torr, lo que resulta esencial para procesos como la soldadura fuerte, la sinterización y el tratamiento térmico de metales reactivos como el titanio y el circonio. La ausencia de oxígeno en el entorno de vacío también permite el uso de temperaturas más bajas para determinados procesos, lo que puede ayudar a preservar la microestructura y las propiedades mecánicas de los materiales.

Estructuras giratorias

Las estructuras giratorias de los hornos de vacío están diseñadas para mejorar la uniformidad del tratamiento térmico mediante la rotación del tubo del horno o de la muestra. Esta rotación garantiza que el calor se distribuya uniformemente por la muestra, lo que permite obtener resultados uniformes y mejorar la calidad del producto. Los hornos tubulares giratorios son especialmente útiles para el tratamiento de polvos y materiales granulares, donde el calentamiento uniforme es fundamental para evitar la aglomeración y garantizar reacciones homogéneas. La estructura giratoria también ayuda al recubrimiento uniforme de polvos, lo que es esencial en aplicaciones como la producción de cerámicas y recubrimientos avanzados.

Aplicaciones en la industria

Las avanzadas características de los hornos de vacío los han hecho indispensables en diversas industrias. En el sector aeroespacial, los hornos de vacío se utilizan para el tratamiento térmico de aleaciones y compuestos de alta resistencia, garantizando que cumplen los estrictos requisitos de durabilidad y fiabilidad. En la industria del automóvil, los hornos de vacío se utilizan para procesos como la soldadura fuerte y la sinterización, que son cruciales para fabricar componentes ligeros y de alto rendimiento. La industria médica también se beneficia de los hornos de vacío, especialmente en la producción de implantes e instrumentos quirúrgicos, donde la alta precisión y la limpieza son primordiales.

Conclusión

Los hornos de vacío, con sus características avanzadas como el tratamiento térmico rápido, las capacidades de vacío y las estructuras giratorias, han revolucionado el campo del tratamiento térmico. Estas tecnologías proporcionan un control y una precisión sin precedentes, lo que permite a las industrias producir materiales y componentes de alta calidad que cumplen los exigentes requisitos de las aplicaciones modernas. A medida que la tecnología siga avanzando, se espera que el papel de los hornos de vacío en la fabricación avanzada y el procesamiento de materiales siga creciendo, consolidando aún más su posición como herramienta fundamental en diversas industrias.

Futuras tendencias e innovaciones

El campo de los hornos tubulares de alta presión está preparado para importantes avances impulsados por las innovaciones tecnológicas y las tendencias emergentes. Estos avances mejorarán las capacidades de los hornos, haciéndolos más eficientes, versátiles y capaces de manejar temperaturas y presiones más elevadas. A continuación analizamos las tendencias e innovaciones futuras que se espera que configuren el sector.

Avances en la ciencia de los materiales

Una de las áreas de innovación más prometedoras en los hornos tubulares de alta presión es el desarrollo de materiales avanzados. Los materiales tradicionales, como los tubos de alúmina, aunque eficaces, están sujetos a choques térmicos y presentan limitaciones a temperaturas ultraelevadas. Es probable que los hornos del futuro incorporen materiales como grafito, metales refractarios y cerámicas novedosas que puedan soportar temperaturas muy superiores a los 2000 °C. Estos materiales ofrecen una mayor estabilidad térmica y resistencia al choque térmico, lo que permite procesos de alta temperatura más robustos y fiables.

Sistemas de control mejorados

La integración de sistemas de control avanzados es otra tendencia significativa. Los hornos modernos están cada vez más equipados con sofisticados controles informáticos que supervisan y gestionan diversos parámetros en tiempo real. Estos sistemas permiten un control preciso de la temperatura, la presión y la atmósfera, garantizando resultados uniformes y de alta calidad. Las innovaciones futuras en los sistemas de control incluirán probablemente algoritmos de IA y aprendizaje automático que puedan predecir y ajustarse a las variaciones del proceso, mejorando aún más la eficiencia y reduciendo el tiempo de inactividad.

Capacidades multiatmósfera

La capacidad de controlar varias atmósferas dentro de un mismo tubo es una innovación revolucionaria. Esta característica elimina la necesidad de múltiples operaciones unitarias, agilizando el proceso y reduciendo los costes operativos. Los hornos del futuro ofrecerán probablemente un control multiatmósfera aún más avanzado, que permitirá el uso simultáneo de diferentes gases y atmósferas, adaptados a los requisitos específicos del proceso.

Innovaciones en el diseño de recipientes a presión

Los diseños de recipientes a presión están evolucionando para satisfacer las demandas de mayor vida útil, mayor presión de proceso y mayor seguridad. Se están desarrollando nuevos diseños de hornos y materiales, como el molibdeno, el acero y el grafito, para ampliar los parámetros de temperatura y presión del proceso. Estas innovaciones no sólo mejoran el rendimiento de los hornos, sino que también garantizan el cumplimiento de las normas reglamentarias en constante evolución.

Configuraciones verticales y horizontales

Otra tendencia es el desarrollo de configuraciones versátiles de hornos, como los modelos de tubos verticales y horizontales. Estas configuraciones ofrecen flexibilidad en la configuración y el funcionamiento del proceso, lo que permite un uso óptimo del espacio y una distribución eficaz del calor. Las innovaciones futuras en este campo pueden incluir diseños modulares que pueden reconfigurarse fácilmente para adaptarse a diferentes aplicaciones, mejorando la versatilidad de los hornos tubulares de alta presión.

Integración con la fabricación aditiva

La sinergia entre los hornos tubulares de alta presión y la fabricación aditiva es una tendencia emergente con un potencial significativo. La capacidad de sinterizar y curar materiales a altas temperaturas y presiones es crucial para los procesos de fabricación avanzada. Las futuras innovaciones en este campo se centrarán probablemente en la integración de la tecnología de hornos con los sistemas de impresión 3D, lo que permitirá la producción de componentes complejos de alto rendimiento con propiedades precisas de los materiales.

Eficiencia medioambiental y energética

La sostenibilidad medioambiental y la eficiencia energética son consideraciones cada vez más importantes en el diseño y el funcionamiento de los hornos tubulares de alta presión. Las innovaciones futuras incluirán probablemente elementos calefactores más eficientes desde el punto de vista energético, materiales aislantes mejorados y sistemas avanzados de recuperación de calor. Estas mejoras no sólo reducirán el impacto medioambiental de los hornos, sino que también disminuirán los costes operativos, haciéndolos más viables económicamente.

Conclusión

El futuro de los hornos tubulares de alta presión es brillante, con numerosas innovaciones en el horizonte que mejorarán sus capacidades y aplicaciones. Los avances en la ciencia de los materiales, los sistemas de control, las capacidades multiatmósfera, el diseño de recipientes a presión y la integración con la fabricación aditiva son solo algunas de las tendencias que impulsarán la industria. A medida que se implementen estas innovaciones, los hornos tubulares de alta presión seguirán desempeñando un papel crucial en diversas industrias, permitiendo nuevas posibilidades y ampliando los límites de lo que se puede lograr en el procesamiento a alta temperatura.

Conclusión

Para concluirlos hornos tubulares de alta presión desempeñan un papel fundamental en los procesos modernos de alta temperatura, desde la sinterización y la fusión de vidrio hasta los ensayos avanzados de materiales. Es crucial garantizar la seguridad mediante medidas rigurosas como la regulación de la presión y el control de la temperatura. Las prácticas de mantenimiento, incluida la gestión del flujo de gas y las inspecciones periódicas, son esenciales para un rendimiento óptimo. A medida que avanza la tecnología, características como el tratamiento térmico rápido y las capacidades de vacío mejoran la eficiencia. La integración de estos hornos en diversas industrias subraya su importancia, allanando el camino para futuras innovaciones y aplicaciones.

Productos relacionados

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de tubo de laboratorio multizona

Artículos relacionados

- La Arquitectura del Vacío: Cómo los Hornos de Tubo de Vacío Desafían la Entropía

- Hornos de laboratorio avanzados: opciones de caja, mufla y tubo para aplicaciones de alta temperatura

- La Arquitectura de la Nada: Dominando las Atmósferas en Hornos de Tubo de Vacío

- La Arquitectura del Calor: Por Qué la Precisión es la Única Variable Que Importa

- La Ingeniería del Vacío: Cómo los Hornos de Tubo de Vacío Derrotan la Oxidación