Introducción

Tabla de contenido

- Introducción

- Características clave de la prensa de laboratorio

- Control automático de prensa

- Controlador PLC con pantalla táctil

- Libre definición del ciclo de moldeo.

- Capacidad de almacenamiento para tres ciclos de moldeo.

- Sistema de refrigeración

- Características y beneficios clave del controlador de procesos:

- Registrador de prensa KinTek

- Servicio de Calibración Estándar para Prensa de Laboratorio

- Prensa hidráulica automática

- Mini prensa hidráulica

- Control de procesos

- Automatización CNC

- Deformación plastica

- Prensa hidráulica

- Sistema de refrigeración

- Control de fuerza de cierre

- Moldes

- Registrador de prensa KinTek

- Servicio de calibración estándar para prensa de laboratorio

- Conclusión

En el mundo de la investigación y las pruebas de laboratorio, contar con una prensa de laboratorio confiable y eficiente es crucial. Ya sea que esté trabajando con pruebas de materiales, preparación de muestras o control de calidad, una prensa de laboratorio puede mejorar enormemente su flujo de trabajo. Pero, ¿qué es exactamente una prensa de laboratorio y qué características clave hay que buscar? En este análisis integral, profundizaremos en el mundo de las prensas de laboratorio, explorando sus estructuras mecánicas, sistemas hidráulicos, superficies de platina, características de seguridad y más. Entonces, comencemos y descubramos los componentes esenciales que hacen de una prensa de laboratorio un activo valioso en cualquier entorno de laboratorio.

Características clave de la prensa de laboratorio

Las prensas de laboratorio son herramientas esenciales en diversas industrias como la farmacéutica, la laminación, el moldeado de caucho y plástico y el trabajo de I+D. Ofrecen precisión y durabilidad, lo que los hace ideales para satisfacer demandas rigurosas y proporcionar resultados consistentes.

Estructura mecánica con 4 columnas y plato deslizante.

La prensa de laboratorio está construida con una estructura mecánica que consta de cuatro columnas y un plato deslizante. Este diseño garantiza la estabilidad y permite un fácil manejo de diferentes tipos de muestras y materiales.

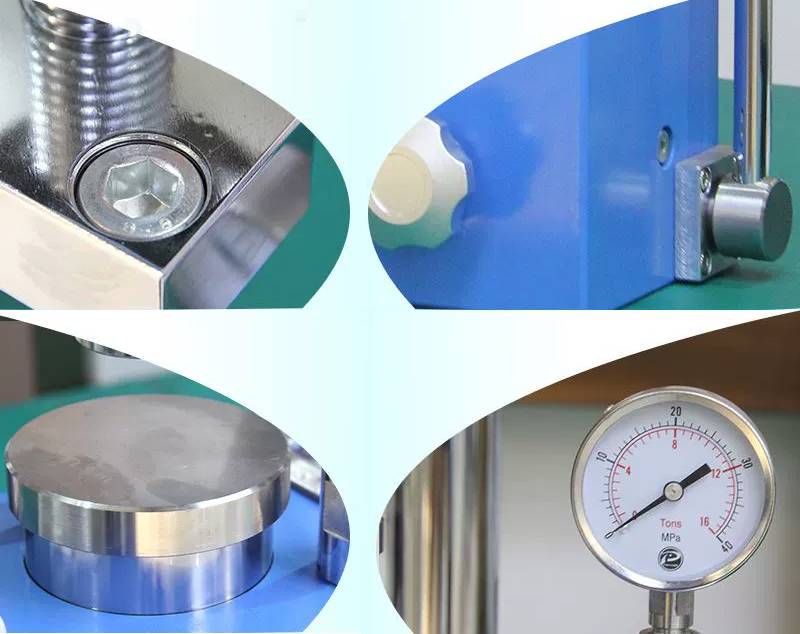

Sistema hidráulico con fuerza de cierre de 25 toneladas.

Equipada con un sistema hidráulico, la prensa de laboratorio ofrece una fuerza de cierre de 25 toneladas. Esta fuerza es crucial para probar y compactar materiales como caucho, plástico y materiales laminados.

Platinas de acero cromado de 250x250 mm.

La prensa de laboratorio cuenta con platos de acero cromado con unas dimensiones de 250x250 mm. Estas placas proporcionan una superficie resistente y confiable para presionar y garantizan resultados consistentes.

Distribución uniforme de la temperatura sobre la superficie del plato.

Para garantizar resultados precisos y confiables, la prensa de laboratorio está diseñada con elementos calefactores planos específicamente diseñados que garantizan una distribución uniforme de la temperatura sobre la superficie de la platina. Esta característica es crucial para materiales como resinas termoplásticas, compuestos y cerámicas.

Puertas de protección con cerradura de seguridad.

La seguridad es una prioridad absoluta en los entornos de laboratorio y la prensa de laboratorio aborda esta cuestión con puertas de protección equipadas con un cierre de seguridad. Esto garantiza la seguridad del operador y evita accidentes durante el proceso de prensado.

Etiquetado CE

La prensa de laboratorio tiene la etiqueta CE, lo que indica que cumple con los requisitos esenciales de salud, seguridad y protección ambiental de la Unión Europea. Esta certificación garantiza que la prensa cumple con altos estándares de calidad y seguridad.

Las prensas de laboratorio son herramientas versátiles que encuentran aplicaciones en diversas industrias y entornos de investigación. Proporcionan resultados precisos y fiables, lo que los hace indispensables en laboratorios de ciencia de materiales, trabajos de I+D, pruebas y ciclos de producción. Con sus características clave, las prensas de laboratorio ofrecen la precisión y durabilidad necesarias para consultas industriales exigentes.

Control automático de prensa

Controlador PLC con pantalla táctil

Se proporciona una interfaz de operador a través de una pantalla táctil LCD montada en un panel de control. Está disponible una amplia gama de pantallas estándar. A menudo, el operador programará y controlará el funcionamiento del calefactor desde la unidad mientras el funcionamiento se supervisa desde una ubicación remota durante el ciclo.

Cada carga tiene su propia receta única y a menudo preprogramada para controlar variables del proceso como velocidades de rampa (calentamiento y enfriamiento), temperaturas y tiempos de precalentamiento, temperatura y tiempo del proceso final, nivel de vacío final, puntos de ajuste de presión parcial y presión del gas de enfriamiento, por nombrar algunos. .

Libre definición del ciclo de moldeo.

El controlador PLC de la prensa está provisto de una pantalla táctil de fácil uso y permite definir libremente el ciclo de moldeo configurando:

- Los desplazamientos del plato móvil de la prensa.

- El ciclo térmico (se pueden configurar diferentes temperaturas de los platos y gradientes térmicos dentro de un ciclo de moldeo)

- El ciclo de presión (con la opción de control de fuerza instalada).

Capacidad de almacenamiento para tres ciclos de moldeo.

Se pueden almacenar tres ciclos de moldeado. Cada ciclo incluye 24 pasos de moldeo (incluidos desplazamientos, configuraciones de temperaturas y configuraciones de presión)

Sistema de refrigeración

El enfriamiento de los platos de la prensa durante el ciclo de moldeo es necesario para el moldeo de materiales termoplásticos porque el material debe enfriarse hasta la temperatura de solidificación antes de abrir el molde.

Las prensas hidráulicas automáticas se utilizan a menudo para aplicaciones industriales XRF y otras actividades de manipulación de muestras de laboratorio. Sin embargo, su versatilidad los hace adecuados también para prácticas de fabricación a pequeña y gran escala, incluido el estampado en caliente, el laminado y la fusión de polímeros para películas delgadas.

Características y beneficios clave del controlador de procesos:

- Estructura mecánica de 4 columnas (de 60 mm de diámetro) y plato deslizante accionado por casquillos autolubricantes.

- Sistema hidráulico con fuerza de cierre de 25 toneladas.

- Platinas de acero cromado de 250x250 mm y 40 mm de espesor.

- Elementos calefactores planos diseñados específicamente para garantizar una distribución uniforme de la temperatura sobre la superficie de la placa.

- Área de moldeo cerrada para una fácil aspiración de humos.

- Puertas de protección con cerradura de seguridad.

- Etiquetado CE

Registrador de prensa KinTek

El dispositivo Control Automático de Prensa está equipado con un puerto USB que permite la conexión a un PC. El programa Gibitre Press Logger permite el registro continuo de las condiciones de la prensa (temperatura, presión, posición del plato móvil, paso del ciclo). Tanto el registro gráfico como el numérico cuentan con generación automática de archivos de almacenamiento diarios. El programa es compatible con Windows 10 y 11.

Servicio de Calibración Estándar para Prensa de Laboratorio

Servicio de Mantenimiento y Calibración para su Prensa de Laboratorio.

El servicio incluye:

- Mantenimiento ordinario del instrumento.

- Calibración de la temperatura de los platos. La temperatura se mide, con las placas cerradas, en 9 puntos diferentes de las platinas y a 3 temperaturas diferentes (140°C, 170°C, 200°C).

- Calibración de la Fuerza de cierre (50, 100, 150, 250 kN)

Prensa hidráulica automática

Una prensa hidráulica automática funciona mediante el uso de una bomba para elevar un pistón, que mantiene la presión del aire o del líquido. Esto permite una aplicación de fuerza increíblemente precisa cuando la presión del pistón se libera y se dirige hacia lo que esté debajo de él.

A diferencia de una prensa manual, el pistón se controla mediante un interruptor o controlador automatizado. Esto significa que pueden controlarse con gran precisión y repetibilidad; La presión será la misma cada vez.

Las prensas hidráulicas automáticas, como la APEX 400, mejoran el flujo de trabajo en laboratorios ocupados, ya que, una vez programada la prensa, puede funcionar de forma autónoma, lo que permite al técnico dedicarse a otras tareas. No sólo son mucho menos laboriosos de operar que sus homólogos manuales, sino que son más precisos y consistentes, debido a la falta de factores variables durante el uso.

Mini prensa hidráulica

Una miniprensa hidráulica es una prensa pequeña y portátil que utiliza energía hidráulica para producir fuerza.

Funciona utilizando la presión generada por una bomba para mover un émbolo lleno de aceite, que a su vez comprime fluidos o gases para ejercer fuerza sobre un objeto. La presión está regulada por las válvulas del sistema, que se pueden ajustar según los requisitos de la tarea en cuestión.

Control de procesos

La velocidad, la distancia de recorrido y la presión de un troquel de forjado en prensa se controlan automáticamente para lograr precisión y eficiencia.

Automatización CNC

El proceso de prensa de forjado tiene las mismas opciones que cualquier otro método de fabricación y puede utilizar la programación CNC para ingresar diseños, que pueden incluir alimentación en blanco y extracción de piezas forjadas.

Deformación plastica

La deformación plástica penetra profundamente en la pieza de trabajo, creando una deformación uniforme en todo el metal.

Prensa hidráulica

Operadores

Como ocurre con cualquier forma de fabricación y producción, la seguridad es una preocupación inicial. El lado positivo de la forja en prensa es que no requiere ningún tipo de formación especial para el operador, excepto por cuestiones de seguridad.

Sistema de refrigeración

Importancia del enfriamiento durante el ciclo de moldeo.

Durante el ciclo de moldeo, el enfriamiento juega un papel crucial para lograr productos de alta calidad. El enfriamiento permite que el producto dentro del horno se solidifique y estabilice, asegurando la forma adecuada y la precisión dimensional. Existen varios métodos de enfriamiento que se pueden emplear en el proceso de moldeo.

Un método de enfriamiento común es el uso de tubos de enfriamiento, que son intercambiadores de calor con forma de tubos. Estos tubos hacen circular agua como refrigerante, disipando eficazmente el calor del producto. Un pequeño ventilador de circulación ayuda a hacer circular la atmósfera dentro del horno alrededor de los tubos de enfriamiento y el producto. Otro método consiste en introducir una atmósfera de alta presión en el horno, enfriando rápidamente el producto. Este método también puede tener efectos adicionales ya que el producto calentado interactúa con la atmósfera, convirtiéndolo en una forma de enfriamiento.

El enfriamiento es el enfriamiento rápido de un producto para producir una propiedad deseada. Se puede lograr colocando el producto en agua o aceite, los cuales lo enfrían rápidamente. Alternativamente, la introducción de una atmósfera de alta presión también puede lograr un enfriamiento rápido.

Opción de equipar con un dispositivo de refrigeración.

Para mejorar la productividad y optimizar el proceso de enfriamiento, equipar el sistema de moldeo con un dispositivo de enfriamiento es una excelente opción. Mediante el uso de un dispositivo de enfriamiento, la pieza de trabajo se puede enfriar completamente para lograr las propiedades deseadas. Después de colocar la pieza de trabajo en aceite para enfriarla, se debe permitir que drene el aceite en una habitación enfriada por aire, especialmente para piezas de trabajo con agujeros. También se debe aspirar la cámara de enfriamiento de aceite para eliminar cualquier neblina de aceite. Una vez que se promedia la presión, se puede abrir la puerta del horno para descargar la pieza de trabajo.

Los equipos de laboratorio modernos requieren soluciones de refrigeración respetuosas con el medio ambiente que ahorren costes, tamaño y ruido. Los sistemas de refrigeración líquida, equipados con compresores de velocidad variable y ventiladores de condensador, ofrecen un impacto acústico reducido y una eficiencia energética mejorada. Estos sistemas funcionan en estado de espera cuando enfrían cargas operativas bajas durante períodos prolongados, pero pueden enfriar rápidamente a plena capacidad cuando sea necesario. Los compresores de velocidad variable y los ventiladores del condensador ajustan su velocidad para adaptarse a los requisitos de refrigeración, lo que reduce el ruido y el consumo de energía.

En algunas aplicaciones, el sistema de enfriamiento enfría varios componentes, incluidas redes cortas, anillos de presión, mangas protectoras, carcasas de hornos, campanas extractoras y chimeneas, que funcionan en condiciones de alta temperatura. Esto se logra haciendo pasar agua de refrigeración a través de un separador de agua.

En general, el sistema de refrigeración en el proceso de moldeo es esencial para lograr productos de alta calidad, optimizar la productividad y garantizar operaciones eficientes y respetuosas con el medio ambiente.

Control de fuerza de cierre

Sistema de regulación de presión digital.

El sistema de control de la fuerza de cierre en las prensas hidráulicas juega un papel crucial para garantizar la precisión y eficiencia del proceso de prensado. Uno de los últimos avances en este campo es el sistema de regulación de presión digital. Este sistema está diseñado específicamente para aplicaciones que requieren un control preciso de la fuerza de cierre.

El sistema de regulación de presión digital incorpora un circuito hidráulico de dos etapas, equipado con válvulas de regulación proporcional y un sistema de bombeo continuo de regulación fina. Esta combinación permite un control preciso de la presión durante todo el ciclo de prensado. El sistema permite al operador establecer la fuerza de cierre dentro de un rango de 10 kN a 250 kN, con pasos de regulación de fuerza establecidos de 10 N. Garantiza un control de fuerza suave y consistente, con oscilaciones de regulación inferiores a 1000 N.

Para utilizar el sistema de regulación de presión digital, es necesario instalar el dispositivo de Control Automático de Prensa junto con la opción Control de Fuerza de Cierre. El dispositivo de control automático de prensa permite configurar múltiples pasos de regulación de presión dentro del ciclo de moldeo, lo que proporciona mayor control y flexibilidad.

Control preciso de la fuerza de cierre.

El control preciso de la fuerza de cierre es esencial en diversas aplicaciones industriales, incluida la preparación de muestras XRF, el estampado en caliente, la laminación y la fusión de polímeros para películas delgadas. La fuerza de cierre determina la presión ejercida sobre el material que se presiona, lo que afecta la calidad y consistencia del producto final.

El sistema de regulación de presión digital garantiza un control preciso de la fuerza de cierre, lo que permite a los fabricantes cumplir con estrictos estándares de calidad. Con la capacidad de establecer la fuerza deseada dentro de un rango específico, permite condiciones de prensado optimizadas y adaptadas para diferentes materiales y aplicaciones.

El control preciso de la fuerza de cierre también minimiza el riesgo de defectos del producto, como espesores desiguales, bolsas de aire o llenado incompleto. Mejora la eficiencia general del proceso de prensado, reduciendo los residuos y aumentando la productividad.

Uso del control automático de prensa para regulación de fuerza

El dispositivo Control Automático de Prensa es una poderosa herramienta que mejora la funcionalidad de las prensas hidráulicas equipadas con el sistema de regulación de presión digital. Cuenta con una pantalla táctil fácil de usar, que permite a los operadores definir los parámetros del ciclo de moldeo con facilidad.

Con el Control Automático de Prensa, los operadores pueden configurar los desplazamientos del plato móvil, definir el ciclo térmico con diferentes temperaturas para los platos y establecer el ciclo de presión con opciones de control de fuerza. El dispositivo admite el almacenamiento de hasta tres ciclos de moldeo, cada uno de los cuales consta de 24 pasos.

La integración del Control Automático de Prensa con la opción Control de Fuerza de Cierre permite una regulación precisa de la fuerza durante todo el ciclo de moldeo. Esta combinación permite a los fabricantes lograr resultados consistentes y confiables, garantizando la más alta calidad de productos prensados.

En resumen, el sistema de control de la fuerza de cierre, en particular el sistema de regulación digital de la presión con el Control Automático de Prensa, revoluciona el proceso de prensado. Ofrece un control preciso de la fuerza de cierre, optimizando la calidad y eficiencia de diversas aplicaciones industriales. Los fabricantes pueden confiar en esta tecnología avanzada para lograr resultados consistentes y precisos en sus operaciones de prensado.

Moldes

Disponibilidad de moldes para diferentes muestras.

Cuando se trata de crear muestras para diversas aplicaciones, tener el molde adecuado es fundamental. Hay diferentes tipos de moldes disponibles para adaptarse a diferentes tamaños y formas de muestras. Por ejemplo, KINTEK ofrece una selección de troqueles de varios tamaños para crear gránulos, lo que resulta especialmente beneficioso para la espectroscopia XRF o IR. Además, hay modelos con placas calentadas disponibles para procesos que implican calor, como laminación y moldeado. Estas opciones garantizan que pueda encontrar el molde perfecto para sus necesidades específicas.

Rieles de Fijación con Sistema Deslizante para Fácil Manejo

Una característica importante de los moldes es la capacidad de manipularlos fácilmente. Los moldes de KINTEK están diseñados con rieles de fijación y un sistema deslizante, lo que permite un cómodo manejo y movimiento. La estructura mecánica de los moldes incluye columnas con casquillos autolubricantes, asegurando un deslizamiento suave y sin esfuerzo del plato. Esta característica facilita la carga y descarga de muestras, ahorrándole tiempo y esfuerzo.

Personalización de moldes según los requisitos del cliente.

Cada aplicación es única y, en ocasiones, es posible que los moldes estándar no cumplan con sus requisitos específicos. Por eso KINTEK ofrece opciones de personalización de moldes. Ya sea que necesite un tamaño, forma o material específico, KINTEK puede adaptar el molde para satisfacer sus necesidades exactas. Este nivel de personalización garantiza que pueda lograr los resultados deseados y producir muestras de alta calidad.

En resumen, tener el molde adecuado es esencial para crear muestras precisas y de alta calidad. KINTEK ofrece una variedad de opciones de moldes, que incluyen diferentes tamaños, funciones de manejo convenientes y capacidades de personalización. Con los moldes de KINTEK, puede producir con confianza muestras que cumplan con sus especificaciones exactas.

Registrador de prensa KinTek

El KinTek Press Logger es una herramienta valiosa para monitorear y registrar las condiciones de la prensa durante los procesos de fabricación. Con un puerto USB para conexión a PC, permite una cómoda transferencia y análisis de datos. Estas son algunas de las características clave del KinTek Press Logger:

Puerto USB para conexión a PC

El puerto USB del KinTek Press Logger permite una fácil conexión a una computadora para la transferencia y el análisis de datos. Esto permite monitorear y registrar convenientemente las condiciones de la prensa, como la temperatura, la presión, la posición de la placa móvil y los pasos del ciclo. El puerto USB proporciona una interfaz perfecta entre la prensa y la PC, lo que facilita la recuperación y el análisis de datos.

Grabación continua de condiciones de prensa

El KinTek Press Logger ofrece un registro continuo de las condiciones de la prensa, proporcionando una visión integral del proceso de fabricación. Esto permite un análisis y una resolución de problemas precisos, garantizando que las condiciones de la prensa estén optimizadas para lograr eficiencia y calidad. La función de grabación continua captura datos en tiempo real, lo que permite un mejor control y optimización del proceso.

Compatibilidad con Windows 10 y 11

KinTek Press Logger es compatible con Windows 10 y 11, lo que garantiza una integración perfecta con los sistemas operativos modernos. Esta compatibilidad permite una fácil instalación y operación en las PC más recientes, lo que garantiza que los fabricantes puedan aprovechar al máximo las capacidades de registro de prensa. La compatibilidad con Windows 10 y 11 también garantiza la preparación para el futuro, ya que los fabricantes pueden seguir utilizando KinTek Press Logger con confianza a medida que la tecnología evoluciona.

KinTek Press Logger es una herramienta valiosa para los fabricantes que desean optimizar las condiciones de su prensa y mejorar la productividad general. Al proporcionar un registro continuo de las condiciones de la prensa y compatibilidad con los sistemas operativos modernos, ofrece una solución conveniente y eficiente para monitorear y analizar el rendimiento de la prensa. Con el puerto USB para conexión a PC, los fabricantes pueden transferir datos fácilmente y tomar decisiones informadas basadas en información precisa y en tiempo real.

Servicio de calibración estándar para prensa de laboratorio

Servicio de Mantenimiento y Calibración

El mantenimiento y la calibración regulares de su prensa de laboratorio son esenciales para garantizar resultados precisos y confiables. KinTek proporciona un servicio de calibración estándar para prensas de laboratorio, que incluye:

- Mantenimiento ordinario del instrumento.

- Calibración de la temperatura de los platos. La temperatura se mide, con las placas cerradas, en 9 puntos diferentes de las platinas y a 3 temperaturas diferentes (140°C, 170°C, 200°C).

- Calibración de la fuerza de cierre (50, 100, 150, 250 kN).

Al aprovechar nuestro servicio de calibración, puede confiar en el rendimiento y la precisión de su prensa de laboratorio.

Calibración de temperatura de los platos.

La calibración de la temperatura de los platos es un aspecto crucial para garantizar resultados precisos y consistentes en su prensa de laboratorio. El servicio de calibración de KinTek mide la temperatura en 9 puntos diferentes de los platos con las placas cerradas. Esta medición se realiza a 3 temperaturas diferentes (140°C, 170°C, 200°C). Al calibrar la temperatura, puede estar seguro de que su prensa está funcionando dentro del rango de temperatura deseado para sus aplicaciones específicas.

Calibración de la fuerza de cierre.

La fuerza de cierre de la prensa de laboratorio es otro parámetro importante que debe calibrarse. El servicio de calibración de KinTek incluye la calibración de la fuerza de cierre en diferentes niveles (50, 100, 150, 250 kN). La calibración precisa de la fuerza de cierre es crucial para lograr resultados consistentes y reproducibles en sus aplicaciones de prensa. Con nuestro servicio de calibración, puede asegurarse de que la fuerza de cierre de su prensa de laboratorio esté calibrada según las especificaciones deseadas.

Mantener y calibrar su prensa de laboratorio es esencial para obtener resultados precisos y confiables. KinTek ofrece un servicio de calibración estándar que incluye mantenimiento, calibración de la temperatura de los platos y calibración de la fuerza de cierre. Al aprovechar nuestro servicio de calibración, puede optimizar el rendimiento de su prensa de laboratorio y garantizar la precisión de los resultados de sus pruebas.

Conclusión

En conclusión, la prensa de laboratorio es una herramienta versátil y eficiente para diversas aplicaciones de moldeo. Con su estructura mecánica, sistema hidráulico y placas de acero cromado, garantiza una distribución uniforme de la temperatura y seguridad durante el proceso de moldeo. La función de control automático de la prensa, junto con la opción de equipar un dispositivo de enfriamiento, proporciona un control preciso sobre el ciclo de moldeo. La disponibilidad de diferentes moldes y opciones de personalización permite flexibilidad a la hora de probar varias muestras. Además, KinTek Press Logger ofrece un cómodo registro de datos y compatibilidad con sistemas operativos modernos. Con el beneficio adicional de los servicios de calibración estándar, la prensa de laboratorio garantiza resultados precisos y confiables para cualquier necesidad de investigación o prueba.

Si está interesado en este producto, puede navegar por el sitio web de nuestra empresa: https://kindle-tech.com/product-categories/heated-lab-press , siempre insistimos en el principio de calidad primero. Durante el proceso de producción, controlamos estrictamente cada paso del proceso, utilizando materiales de alta calidad y tecnología de producción avanzada para garantizar la estabilidad y durabilidad de nuestros productos. para garantizar que su desempeño cumpla con los más altos estándares. Creemos que sólo proporcionando a los clientes una calidad excelente podemos ganarnos su confianza y cooperación a largo plazo.

Productos relacionados

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

- Prensa manual de calor

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas manuales integradas para uso en laboratorio

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

Artículos relacionados

- Aplicaciones e importancia de la prensa hidráulica en los laboratorios

- Prensa de pellets hidráulica manual: una herramienta eficiente para la preparación de análisis espectrales

- Pasos operativos y accesorios de repuesto de la prensa de tabletas completamente automática

- Guía completa de prensa de pellets hidráulica manual

- Funcionamiento de la prensa de pellets automática de laboratorio xrf