Sí, producir nanotubos de carbono de alta calidad a escala industrial es un desafío técnico significativo. Si bien es posible sintetizarlos en un laboratorio, la dificultad radica en controlar su estructura, garantizar la pureza y escalar la producción de manera rentable. Estos factores crean un gran cuello de botella entre sus notables propiedades y la adopción comercial generalizada.

El desafío central no es simplemente fabricar nanotubos de carbono, sino fabricar de manera consistente y asequible el tipo correcto de nanotubos, con el diámetro, la longitud y las propiedades electrónicas específicas requeridas para una aplicación determinada.

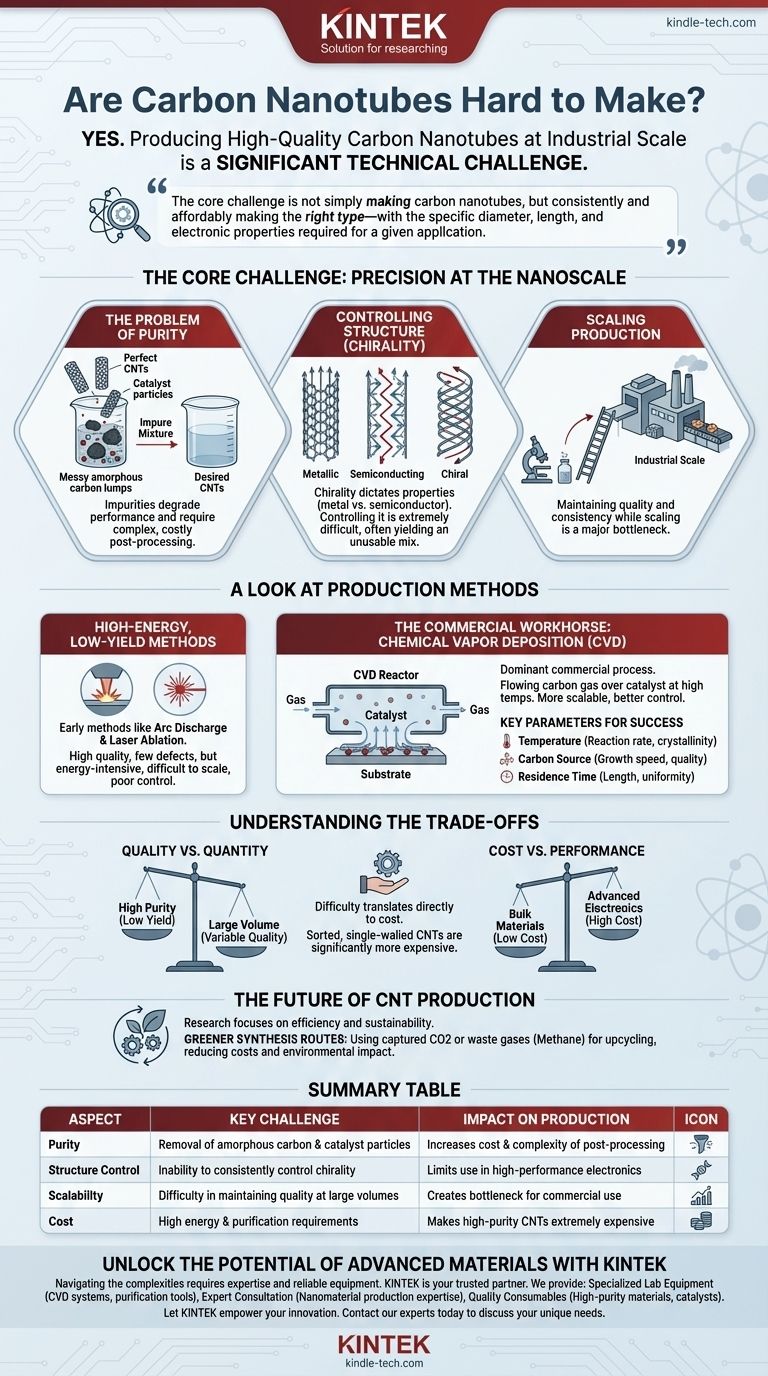

El Desafío Central: Precisión a Nanoescala

La síntesis de nanotubos de carbono (NTC) es fundamentalmente un proceso de autoensamblaje controlado a nivel atómico. A diferencia de la fabricación a macroescala, no se puede simplemente mecanizar una pieza. Se deben crear las condiciones perfectas para que los átomos de carbono se organicen en una estructura cilíndrica impecable.

El Problema de la Pureza

La mayoría de los métodos de síntesis producen una mezcla de materiales. Esto incluye los NTC deseados, pero también subproductos no deseados como carbono amorfo y partículas de catalizador restantes.

Estas impurezas degradan el rendimiento y deben eliminarse mediante complejos pasos de posprocesamiento, lo que añade un coste y una complejidad significativos.

Control de la Estructura (Quiralidad)

Las propiedades de un NTC están dictadas por su quiralidad, el ángulo en el que la lámina de grafeno se "enrolla" para formar el tubo. Esto determina si el NTC se comporta como un metal o un semiconductor.

Controlar la quiralidad durante la síntesis es uno de los desafíos más difíciles en el campo. La mayoría de los procesos producen una mezcla de diferentes tipos, lo cual es inutilizable para la electrónica de alto rendimiento que requiere NTC puramente semiconductores.

Un Vistazo a los Métodos de Producción

Se han desarrollado diferentes métodos, cada uno con un perfil distinto de calidad, rendimiento y escalabilidad.

Métodos de Alta Energía y Bajo Rendimiento

Los métodos tempranos como la descarga de arco y la ablación láser utilizan energía intensa para vaporizar una fuente de carbono (como el grafito). Estas técnicas pueden producir NTC de alta calidad con pocos defectos estructurales.

Sin embargo, consumen mucha energía, son difíciles de escalar y ofrecen poco control sobre la mezcla final del producto, lo que los hace inadecuados para la producción comercial a granel.

El Caballo de Batalla Comercial: Deposición Química de Vapor (CVD)

La Deposición Química de Vapor (CVD) es el proceso comercial dominante en la actualidad. Implica hacer fluir un gas que contiene carbono sobre un sustrato recubierto con nanopartículas catalizadoras a altas temperaturas.

Las partículas catalizadoras rompen las moléculas de gas y los átomos de carbono se ensamblan en tubos en su superficie. La CVD es más escalable y ofrece un mejor control que los métodos más antiguos.

Parámetros Clave para el Éxito

El éxito con la CVD depende del control meticuloso de los parámetros operativos.

- Temperatura: Influye en la velocidad de reacción y la cristalinidad de los NTC.

- Fuente de Carbono: El tipo y la concentración del gas afectan la velocidad de crecimiento y la calidad.

- Tiempo de Residencia: La duración que el gas pasa en el reactor influye en la longitud y uniformidad de los nanotubos.

Incluso desviaciones menores en estas condiciones pueden alterar drásticamente la productividad del proceso y la calidad del producto final.

Comprender las Compensaciones

Elegir un método de producción implica un acto de equilibrio crítico entre calidad, cantidad y coste.

Calidad frente a Cantidad

Los métodos de alta energía como la descarga de arco sobresalen en la producción de NTC de alta pureza, pero en cantidades muy pequeñas.

Por el contrario, la CVD puede producir toneladas de NTC, pero lograr una alta calidad y pureza consistentes en esos grandes volúmenes sigue siendo el principal obstáculo de ingeniería.

Coste frente a Rendimiento

La dificultad de producción se traduce directamente en coste. Los NTC a granel, de paredes múltiples, utilizados para reforzar compuestos pueden ser relativamente baratos.

En contraste, los NTC de pared única clasificados para electrónica avanzada pueden ser miles de veces más caros debido a la compleja síntesis y purificación requeridas.

El Futuro de la Producción de NTC

La investigación se centra intensamente en hacer que la síntesis de NTC sea más eficiente, controlable y sostenible.

Rutas de Síntesis Más Ecológicas

Los métodos emergentes tienen como objetivo utilizar materias primas más sostenibles. Esto incluye procesos innovadores que convierten el dióxido de carbono (CO2) capturado o gases residuales como el metano en valiosos NTC.

Estos enfoques de "reciclaje" podrían reducir simultáneamente los costes de producción y proporcionar un impacto ambiental positivo, revolucionando potencialmente la industria si se pueden escalar eficazmente.

Tomar la Decisión Correcta para su Objetivo

La "dificultad" de fabricar NTC es relativa a sus necesidades específicas.

- Si su enfoque principal es la electrónica de alto rendimiento o la investigación: Prepárese para adquirir NTC de alta pureza y caros de proveedores especializados, ya que lograr esta calidad es el desafío más difícil.

- Si su enfoque principal es la mejora de materiales a granel (p. ej., compuestos, recubrimientos): Los NTC disponibles comercialmente fabricados mediante CVD son una opción viable y rentable, pero debe tener en cuenta la variabilidad en su diseño.

- Si su enfoque principal es la sostenibilidad y la preparación para el futuro: Esté atento a los métodos emergentes que utilizan materias primas residuales, ya que estos podrían cambiar drásticamente el análisis de coste-beneficio para futuros proyectos.

Comprender estas realidades de producción es el primer paso para aprovechar con éxito las notables propiedades de los nanotubos de carbono.

Tabla Resumen:

| Aspecto | Desafío Clave | Impacto en la Producción |

|---|---|---|

| Pureza | Eliminación de carbono amorfo y partículas de catalizador | Aumenta el coste y la complejidad del posprocesamiento |

| Control de Estructura | Incapacidad para controlar consistentemente la quiralidad | Limita el uso en electrónica de alto rendimiento |

| Escalabilidad | Dificultad para mantener la calidad en grandes volúmenes | Crea un cuello de botella para el uso comercial generalizado |

| Coste | Altos requisitos de energía y purificación | Hace que los NTC de alta pureza sean extremadamente caros |

Desbloquee el Potencial de los Materiales Avanzados con KINTEK

Navegar por las complejidades de la producción de nanotubos de carbono requiere experiencia y equipos fiables. Ya sea que esté escalando su investigación o integrando NTC en aplicaciones comerciales, KINTEK es su socio de confianza.

Nosotros proporcionamos:

- Equipamiento de Laboratorio Especializado: Desde sistemas CVD precisos hasta herramientas de purificación, suministramos la tecnología necesaria para la síntesis de materiales avanzados.

- Consultoría Experta: Nuestro equipo comprende los matices de la producción de nanomateriales y puede ayudarle a seleccionar las soluciones adecuadas para sus objetivos específicos de calidad y escalabilidad.

- Consumibles de Calidad: Garantice resultados consistentes con nuestros materiales y catalizadores de alta pureza.

Permita que KINTEK impulse su innovación.

Contacte con nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades únicas de su laboratorio en ciencia de materiales avanzados y ayudarle a superar los desafíos de la fabricación de próxima generación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Qué tan gruesa es la película delgada de color? Desvelando la escala nanométrica de los efectos iridiscentes

- ¿Qué es el efecto de pulverización catódica? Una guía completa de la tecnología de deposición de película delgada

- ¿Se puede recubrir algo con diamante? Desbloquee una dureza y conductividad térmica inigualables

- ¿Cuáles son las ventajas de la deposición de película delgada? Desbloquee nuevas propiedades y eficiencia de materiales

- ¿Cuáles son los factores que afectan las películas delgadas? Control de la deposición para un rendimiento superior

- ¿Qué materiales superan los nanotubos de carbono en resistencia? Descubra el material definitivo para la resistencia y el diseño ligero

- ¿Cuáles son las ventajas de la pulverización catódica? Logre una deposición de película delgada superior para su aplicación

- ¿Es la pulverización catódica una deposición física de vapor? La guía definitiva de la tecnología de recubrimiento PVD