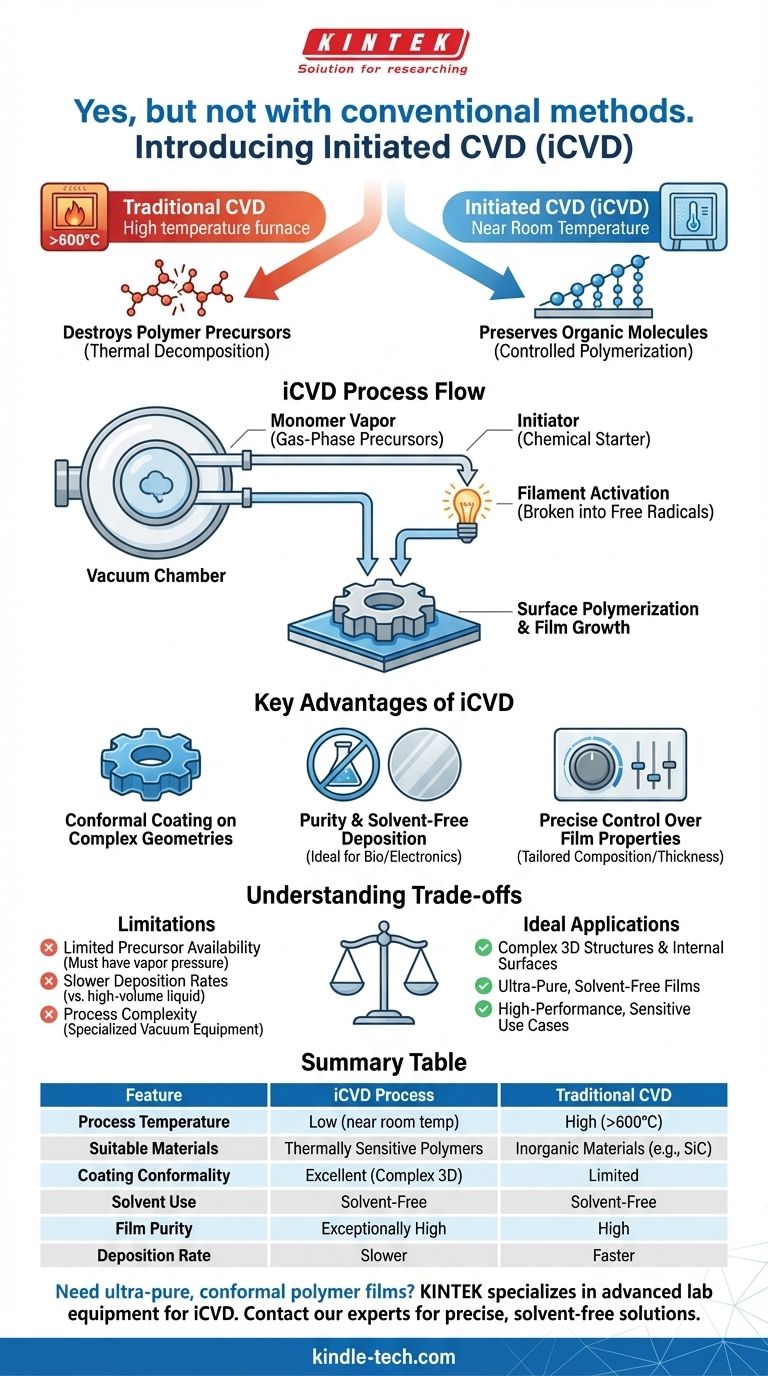

Sí, pero no con métodos convencionales. Si bien la Deposición Química de Vapor (CVD) tradicional está diseñada para materiales inorgánicos de alta temperatura, los polímeros se depositan utilizando una variante especializada de baja temperatura del proceso. Este método permite la creación de películas de polímeros ultrafinas y de alta pureza sin dañar las delicadas moléculas orgánicas.

El desafío principal es que la CVD convencional opera a temperaturas que destruirían los precursores de polímeros. La solución es un proceso llamado Deposición Química de Vapor Iniciada (iCVD), una técnica sin disolventes que permite un control preciso sobre el crecimiento de películas de polímeros en una amplia variedad de superficies.

Cómo la CVD de Polímeros Difiere de los Métodos Tradicionales

La CVD tradicional, utilizada para materiales como el carburo de silicio o el sulfuro de zinc, se basa en altas temperaturas (a menudo >600°C) para descomponer los gases precursores y depositar una película. Este enfoque es fundamentalmente incompatible con la química de polímeros orgánicos.

El Desafío con los Precursores de Polímeros

La mayoría de las moléculas orgánicas, o monómeros, que forman polímeros son térmicamente sensibles. Exponerlas al calor extremo de un reactor de CVD convencional haría que se descompusieran incontrolablemente en lugar de polimerizarse de manera controlada.

Introducción de la CVD Iniciada (iCVD)

El proceso iCVD evita la necesidad de altas temperaturas. Introduce gases monómeros en una cámara de vacío junto con un iniciador químico separado. Este iniciador, y no la alta temperatura, es la clave para iniciar la reacción de polimerización.

El Papel del Iniciador

El iniciador se calienta suavemente sobre un filamento, lo que hace que se rompa en radicales libres altamente reactivos. Estos radicales reaccionan luego con las moléculas de monómero en la superficie del sustrato, "iniciando" la reacción de crecimiento en cadena que forma la película de polímero, todo a una temperatura cercana a la ambiente.

Ventajas Clave del Proceso iCVD

Al evitar las altas temperaturas y los disolventes líquidos, el proceso iCVD ofrece beneficios únicos para la creación de superficies y recubrimientos funcionales avanzados.

Recubrimiento Conforme en Geometrías Complejas

Debido a que el proceso utiliza precursores en fase gaseosa en vacío, la iCVD puede depositar una película de polímero conforme y perfectamente uniforme sobre estructuras tridimensionales altamente complejas. Esto es extremadamente difícil de lograr con métodos basados en líquidos como el recubrimiento por centrifugación.

Pureza y Deposición Sin Disolventes

Todo el proceso está libre de disolventes, lo que elimina el riesgo de que queden disolventes residuales atrapados en la película final. Esto da como resultado recubrimientos de polímeros excepcionalmente puros, lo cual es fundamental para aplicaciones en dispositivos biomédicos y electrónica de alto rendimiento.

Control Preciso sobre las Propiedades de la Película

Al igual que otras técnicas de deposición al vacío, la iCVD proporciona un control inigualable sobre las propiedades del material. Al gestionar con precisión los caudales de los diferentes monómeros y el iniciador, es posible diseñar películas con composición, espesor y funcionalidad a medida.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el proceso iCVD tiene limitaciones específicas que lo hacen más adecuado para algunas aplicaciones que para otras. Comprender estas ventajas y desventajas es crucial para tomar una decisión informada.

Disponibilidad Limitada de Precursores

El proceso requiere monómeros que tengan suficiente presión de vapor para ser introducidos en la cámara de vacío como gas. Esto excluye muchos polímeros comunes cuyos componentes básicos son sólidos con baja volatilidad.

Tasas de Deposición Más Lentas

En comparación con algunos métodos de recubrimiento en fase líquida de alto volumen, la iCVD puede tener una tasa de deposición más baja. Esto puede hacer que sea menos rentable para aplicaciones que requieren películas muy gruesas o un rendimiento extremadamente alto.

Complejidad del Proceso

Operar un sistema de deposición al vacío requiere equipo y experiencia especializados. La inversión de capital inicial y los conocimientos operativos para la iCVD son más significativos que para métodos más simples como el recubrimiento por inmersión.

Tomando la Decisión Correcta para Su Aplicación

La selección del método de deposición adecuado depende completamente de su objetivo final. Las características únicas de la iCVD la hacen ideal para casos de uso específicos y de alto rendimiento.

- Si su enfoque principal es recubrir estructuras 3D complejas o superficies internas: la iCVD es una opción superior debido a su capacidad para crear películas verdaderamente conformes.

- Si su enfoque principal es crear películas ultrapuras y sin disolventes para aplicaciones sensibles: la iCVD es uno de los mejores métodos disponibles para recubrimientos de polímeros de grado biomédico o electrónico.

- Si su enfoque principal es la producción de alto volumen de películas simples y gruesas: puede que el procesamiento tradicional en fase líquida sea más económico y eficiente.

En última instancia, la iCVD proporciona una herramienta poderosa para diseñar superficies de polímeros avanzadas con un nivel de precisión que simplemente no es posible con las técnicas convencionales.

Tabla Resumen:

| Característica | Proceso iCVD | CVD Tradicional |

|---|---|---|

| Temperatura del Proceso | Baja (cerca de la temperatura ambiente) | Alta (>600°C) |

| Materiales Adecuados | Polímeros térmicamente sensibles | Materiales inorgánicos (p. ej., carburo de silicio) |

| Conformidad del Recubrimiento | Excelente para estructuras 3D complejas | Limitada |

| Uso de Disolventes | Sin disolventes | Sin disolventes |

| Pureza de la Película | Excepcionalmente alta | Alta |

| Tasa de Deposición | Más lenta | Más rápida |

¿Necesita depositar películas de polímeros ultrapuras y conformes en componentes complejos? KINTEK se especializa en equipos de laboratorio avanzados, incluyendo soluciones para procesos especializados como la CVD iniciada (iCVD). Nuestra experiencia le ayuda a lograr recubrimientos precisos y sin disolventes para aplicaciones sensibles en dispositivos biomédicos y electrónica. ¡Contacte a nuestros expertos hoy para discutir cómo podemos satisfacer sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo se deposita una película delgada de metal? Una guía de los métodos PVD y CVD

- ¿Qué es el recubrimiento de carbono? Desbloquee un mayor rendimiento en sus materiales

- ¿Cómo afecta la temperatura a la tasa de deposición? Domine la calidad de la película, no solo la velocidad

- ¿Cuál es la historia del proceso CVD? La evolución de la moderna tecnología de recubrimiento de películas delgadas

- ¿Cuál es la diferencia entre CVD y MOCVD? Precisión frente a escalabilidad en la deposición de películas delgadas

- ¿A qué se refieren la robustez del proceso o la productividad en los sistemas de deposición? Optimice su flujo de trabajo de fabricación

- ¿Dónde se utiliza la CVD? Desde microchips hasta recubrimientos de diamante, explore sus aplicaciones versátiles

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural