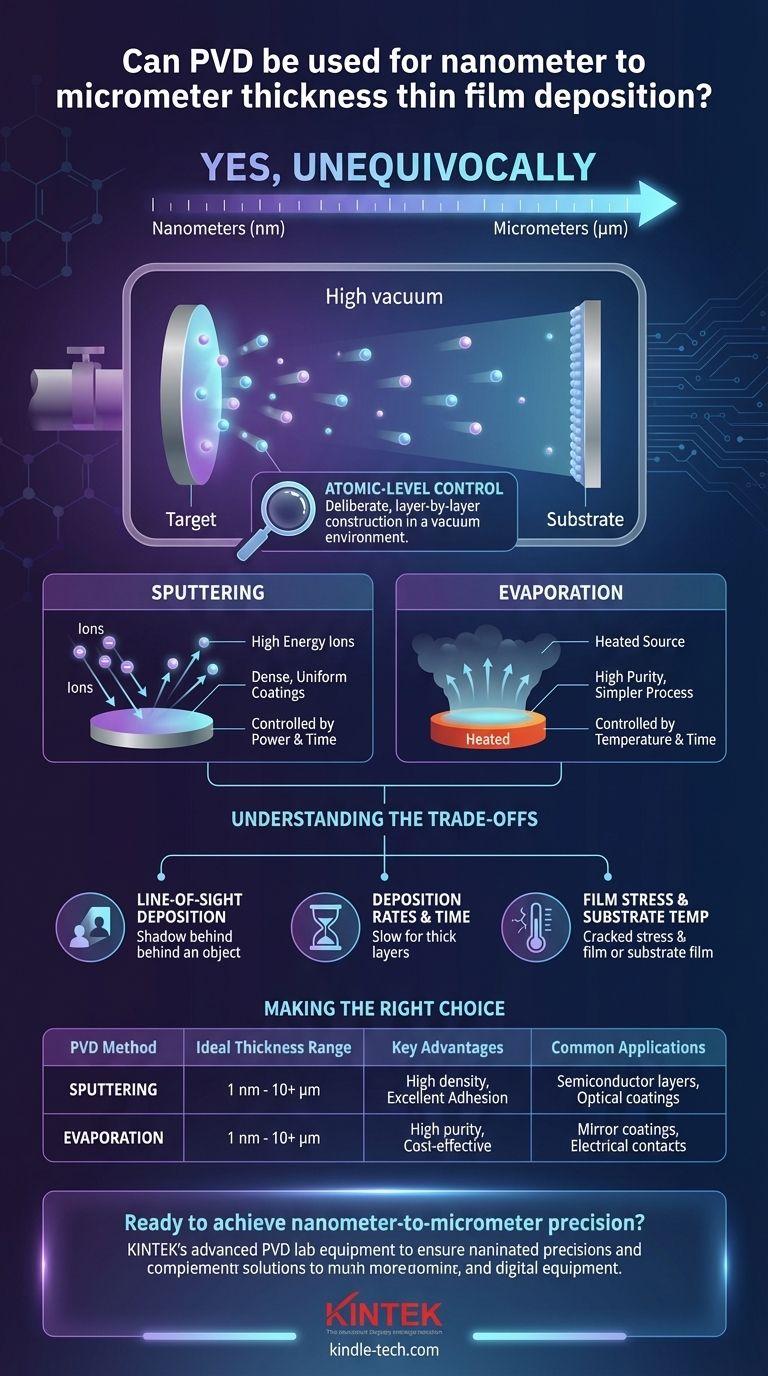

Sí, inequívocamente. La Deposición Física de Vapor (PVD) no solo es capaz de depositar películas delgadas en el rango de nanómetros a micrómetros; es una de las tecnologías fundamentales para hacerlo con una precisión excepcional. El proceso opera en el vacío, transformando el material sólido en partículas atómicas que luego se depositan sobre un sustrato, lo que permite un control meticuloso sobre el espesor y la calidad final de la película.

El valor central de la PVD no es solo su capacidad para crear películas delgadas, sino su control a nivel atómico. Al manipular los parámetros del proceso dentro de un vacío, la PVD permite la construcción deliberada, capa por capa, de materiales, lo que la hace ideal para aplicaciones que exigen precisión desde unos pocos nanómetros hasta varios micrómetros.

Cómo la PVD logra la precisión de nanómetros a micrómetros

La precisión de la PVD no es accidental; es un resultado directo de la física que rige el proceso. Varios factores clave trabajan juntos para permitir este control fino.

El papel fundamental del entorno de vacío

Todos los procesos de PVD ocurren bajo un alto vacío. Esto es fundamental para su éxito.

Un vacío elimina los gases atmosféricos que de otro modo podrían reaccionar con el material de deposición o interferir con la trayectoria de las partículas hacia el sustrato. Este entorno prístino asegura la pureza de la película y permite una deposición directa y predecible.

Deposición a nivel atómico

La PVD funciona depositando material átomo por átomo o en grupos muy pequeños de átomos. Esto es fundamentalmente diferente de procesos como la pintura o el plateado, que involucran partículas mucho más grandes o flujo de fluido continuo.

Esta acumulación a escala atómica es la fuente de la precisión de la PVD. Al controlar la velocidad a la que estos átomos llegan a la superficie del sustrato, usted controla directamente la tasa de crecimiento de la película.

Métodos clave de PVD y su control

Los métodos de PVD más comunes, la pulverización catódica (sputtering) y la evaporación, aprovechan este control a nivel atómico.

La pulverización catódica utiliza iones de alta energía para bombardear un material objetivo, expulsando átomos que luego viajan y recubren el sustrato. El espesor se controla con precisión gestionando la potencia aplicada al objetivo y el tiempo total de deposición. Este método es conocido por producir películas muy densas, uniformes y altamente adherentes.

La evaporación implica calentar un material en el vacío hasta que se convierte en vapor. Este vapor luego viaja al sustrato más frío y se condensa en su superficie, formando la película. El control se logra regulando la temperatura del material fuente y la duración del proceso.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarla eficazmente.

Deposición por línea de visión

La mayoría de los procesos de PVD son de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Esto dificulta recubrir uniformemente formas 3D complejas, esquinas afiladas o el interior de trincheras profundas. Las partes que están "en sombra" de la fuente recibirán poco o ningún recubrimiento.

Tasas de deposición y tiempo

Lograr precisión nanométrica requiere tiempo. Si bien es perfecta para películas delgadas, la PVD puede ser un proceso relativamente lento en comparación con los métodos químicos si el objetivo es depositar capas muy gruesas (por ejemplo, más de 50-100 micrómetros).

La necesidad de equipos de alto vacío también hace que la inversión de capital inicial sea significativa.

Estrés de la película y temperatura del sustrato

El proceso de deposición puede inducir tensiones internas dentro de la película delgada, lo que puede causar agrietamiento o deslaminación si no se gestiona adecuadamente.

Además, algunos procesos de PVD requieren calentar el sustrato para lograr las propiedades de película deseadas, lo que puede no ser adecuado para materiales sensibles a la temperatura como ciertos plásticos.

Tomar la decisión correcta para su aplicación

Seleccionar la técnica de deposición correcta depende completamente de su objetivo final. La PVD ofrece un control inigualable dentro de su rango de espesor ideal.

- Si su enfoque principal es la máxima precisión y densidad de película (por ejemplo, filtros ópticos, capas semiconductoras): La pulverización catódica es la opción superior debido a su alta energía, que crea recubrimientos densos y uniformes.

- Si su enfoque principal es recubrir una superficie simple con un metal puro (por ejemplo, recubrimientos de espejos, contactos eléctricos): La evaporación térmica suele ser un método de PVD más rentable y sencillo que proporciona excelentes resultados.

- Si su enfoque principal es recubrir un objeto 3D altamente complejo de manera uniforme: Debe evaluar si la PVD es adecuada o si es necesaria una alternativa como la Deposición de Capa Atómica (ALD) o la Deposición Química de Vapor (CVD).

La Deposición Física de Vapor sigue siendo una herramienta fundamental e indispensable para la ingeniería de materiales a escalas micro y nano.

Tabla de resumen:

| Método PVD | Rango de espesor ideal | Ventajas clave | Aplicaciones comunes |

|---|---|---|---|

| Pulverización catódica | 1 nm - 10+ µm | Alta densidad, excelente adhesión, recubrimientos uniformes | Capas semiconductoras, recubrimientos ópticos |

| Evaporación | 1 nm - 10+ µm | Alta pureza, proceso más simple, rentable | Recubrimientos de espejos, contactos eléctricos |

¿Listo para lograr precisión de nanómetros a micrómetros en sus aplicaciones de películas delgadas? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio PVD avanzados adaptados a las necesidades específicas de su laboratorio. Nuestra experiencia garantiza que obtenga la solución adecuada para una densidad, uniformidad y adhesión de película superiores. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones PVD pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad