Sí, la Deposición Física de Vapor (PVD) es un proceso de acabado altamente efectivo para el aluminio. Se utiliza frecuentemente para impartir cualidades estéticas superiores, una excepcional resistencia a la abrasión y una protección mejorada contra la corrosión a las piezas de aluminio, transformando el metal ligero en un material prémium de alto rendimiento.

Aunque el aluminio es un candidato ideal para los beneficios del recubrimiento PVD, el éxito no es automático. Todo el proceso depende de una preparación meticulosa de la superficie para superar la capa de óxido natural del aluminio y asegurar una unión impecable.

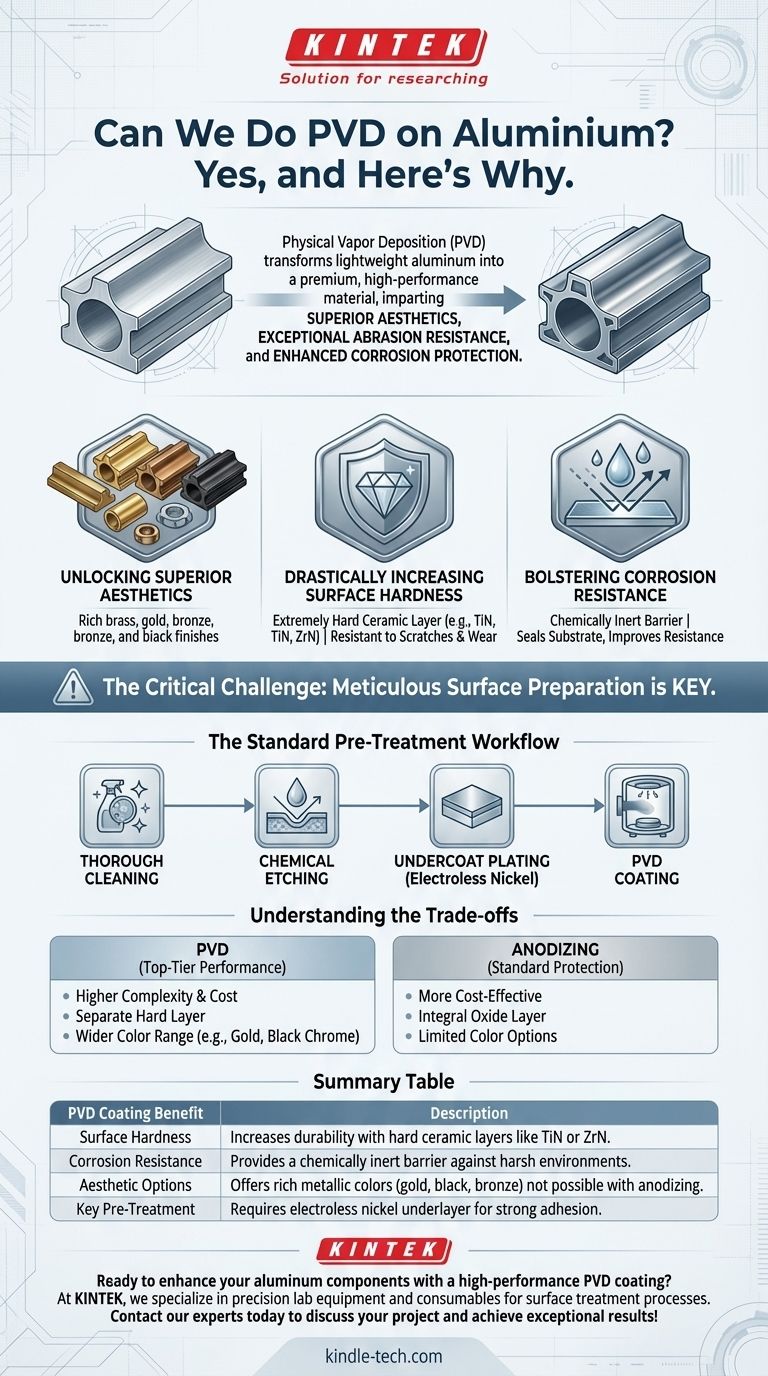

Por qué el PVD es una excelente opción para el aluminio

El PVD añade una película delgada a base de cerámica a la superficie de un material. Para un metal relativamente blando como el aluminio, esta adición proporciona tres ventajas significativas.

Desbloqueando una estética superior

El PVD permite una amplia gama de colores y acabados que son difíciles o imposibles de lograr con otros procesos como la anodización. Esto incluye tonos metálicos intensos como latón, oro, bronce y negro, todos con un acabado consistente y duradero.

Esta capacidad le permite utilizar aluminio ligero y rentable mientras logra la apariencia visual de metales mucho más pesados o caros.

Aumentando drásticamente la dureza superficial

El aluminio es un metal blando, lo que lo hace susceptible a arañazos y desgaste. Los recubrimientos PVD, típicamente hechos de materiales como Nitruro de Titanio o Nitruro de Zirconio, son excepcionalmente duros.

La aplicación de esta capa cerámica dura aumenta drásticamente la durabilidad superficial de la pieza de aluminio, proporcionando una excelente resistencia a los arañazos, la abrasión y el desgaste diario.

Reforzando la resistencia a la corrosión

Aunque el aluminio forma naturalmente una capa de óxido protectora, aún puede corroerse, especialmente en entornos químicos o salinos hostiles. Un recubrimiento PVD actúa como una barrera químicamente inerte.

Esta barrera sella el sustrato de aluminio del ambiente exterior, mejorando significativamente su resistencia a la corrosión y al ataque químico.

El desafío crítico: Preparar la superficie de aluminio

No se puede aplicar un recubrimiento PVD directamente sobre aluminio en bruto y esperar que dure. El éxito de todo el proceso depende de una fase de pretratamiento de varios pasos diseñada para abordar la naturaleza única de la superficie de aluminio.

Comprender la capa de óxido natural del aluminio

Cuando se expone al aire, el aluminio forma casi instantáneamente una capa delgada, dura y transparente de óxido de aluminio. Si bien esta capa proporciona cierta protección natural contra la corrosión, impide que los recubrimientos PVD se adhieran correctamente.

Esta capa de óxido pasiva debe eliminarse completa y uniformemente antes de que pueda comenzar el proceso de recubrimiento.

La necesidad de una capa base (Underlayer)

Para asegurar una unión fuerte y permanente, casi siempre se deposita una capa intermedia sobre la pieza de aluminio después de que se elimina la capa de óxido.

Esta capa base, a menudo níquel químico o a veces cromo, sirve como una base estable e inmaculada. Crea una superficie ideal para que se adhiera la película PVD posterior, asegurando que el recubrimiento final sea duradero y no se astille ni se pele.

El flujo de trabajo de pretratamiento estándar

Un proceso típico implica varios pasos estrictamente controlados:

- Limpieza exhaustiva: La pieza se desengrasa y limpia para eliminar todos los aceites y contaminantes superficiales.

- Grabado químico: La pieza se coloca en un baño químico para eliminar la capa de óxido de aluminio natural.

- Depósito de capa base: Inmediatamente después del grabado, la pieza se recubre con una capa base como níquel químico.

- Recubrimiento PVD: Finalmente, la pieza preparada se coloca en una cámara de vacío donde se aplica el recubrimiento PVD sobre la capa base de níquel.

Comprender las compensaciones (Trade-offs)

El PVD ofrece un rendimiento de primer nivel, pero es importante sopesar las compensaciones frente a otros acabados comunes para el aluminio.

Costo y complejidad

El proceso de múltiples pasos que involucra limpieza, grabado, deposición y deposición al vacío hace que el PVD sea significativamente más complejo y costoso que la anodización estándar. El proceso requiere equipo especializado y profunda experiencia para ejecutarse correctamente.

Anodización frente a PVD

La anodización es un proceso electroquímico que convierte la superficie del aluminio en una capa duradera de óxido de aluminio. Es integral a la pieza, no un recubrimiento. El PVD, en contraste, deposita una capa separada de material sobre la pieza. El PVD es generalmente más duro y ofrece más opciones de color, mientras que la anodización es típicamente más rentable.

Importancia del control de calidad

La calidad final del acabado PVD depende enteramente de la calidad del pretratamiento. Cualquier fallo en las etapas de limpieza o deposición de la capa base resultará en una mala adhesión, lo que provocará un posible astillamiento o descascarillado del duro recubrimiento PVD. Obtener el material de un proveedor reputado y con experiencia es fundamental.

Tomar la decisión correcta para su aplicación

La selección del acabado correcto depende totalmente de los objetivos específicos de su proyecto en cuanto a rendimiento, estética y costo.

- Si su enfoque principal es el color rentable y la protección moderada: La anodización estándar Tipo II es una opción excelente y económica para muchas aplicaciones.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: El PVD proporciona una superficie demostrablemente más dura y duradera que cualquier tipo de anodización.

- Si su enfoque principal es lograr colores prémium específicos (como oro o cromo negro): El PVD ofrece una paleta de colores mucho más amplia, vibrante y consistente.

Al comprender el papel crítico de la preparación de la superficie, puede aprovechar con confianza el PVD para elevar sus componentes de aluminio a un nuevo nivel de rendimiento y atractivo estético.

Tabla de resumen:

| Beneficio del recubrimiento PVD | Descripción |

|---|---|

| Dureza superficial | Aumenta la durabilidad con capas cerámicas duras como TiN o ZrN. |

| Resistencia a la corrosión | Proporciona una barrera químicamente inerte contra entornos hostiles. |

| Opciones estéticas | Ofrece colores metálicos intensos (oro, negro, bronce) imposibles con la anodización. |

| Pretratamiento clave | Requiere una capa base de níquel químico para una adhesión fuerte. |

¿Listo para mejorar sus componentes de aluminio con un recubrimiento PVD de alto rendimiento? En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para procesos de tratamiento de superficies. Nuestra experiencia garantiza que sus piezas de aluminio reciban el meticuloso pretratamiento y el avanzado recubrimiento PVD que necesitan para una durabilidad y estética superiores. Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto y descubrir cómo podemos ayudarle a lograr resultados excepcionales.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia