En resumen, sí, se puede aplicar un recubrimiento de Carbono Tipo Diamante (DLC) al plástico, pero es un proceso altamente especializado. Los métodos estándar de aplicación de DLC implican altas temperaturas que derretirían o dañarían gravemente la mayoría de los sustratos de polímero. Por lo tanto, el éxito depende totalmente del uso de técnicas de deposición avanzadas y a baja temperatura, y a menudo requiere capas intermedias específicas para garantizar que el recubrimiento se adhiera correctamente.

Aplicar un recubrimiento extremadamente duro y rígido como el DLC a un material blando y flexible como el plástico presenta un desafío fundamental de ingeniería. La solución no reside en procedimientos estándar, sino en procesos sofisticados a baja temperatura diseñados específicamente para salvar las grandes diferencias entre estas dos clases de materiales.

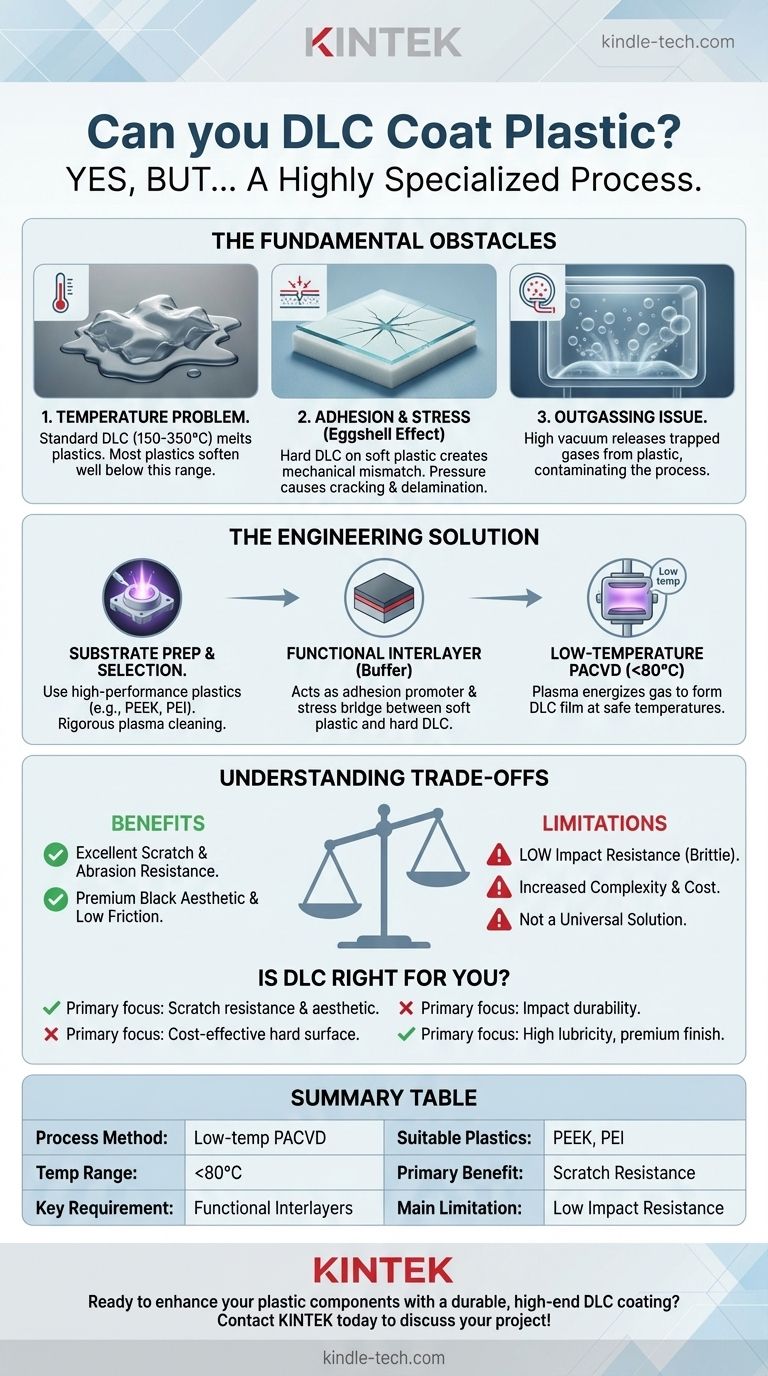

El Desafío Fundamental: Una Desigualdad de Materiales

Aplicar DLC al metal es un proceso bien entendido y rutinario. Aplicarlo al plástico introduce tres obstáculos significativos que deben superarse con ingeniería especializada.

El Problema de la Temperatura

La deposición estándar de DLC, ya sea mediante Deposición Física de Vapor (PVD) o Deposición Química de Vapor Asistida por Plasma (PACVD), a menudo opera a temperaturas de entre 150 °C y 350 °C (300 °F a 660 °F).

La mayoría de los plásticos comunes, como el Acrilonitrilo Butadieno Estireno (ABS) o el Policarbonato (PC), tienen una temperatura de transición vítrea (el punto en el que comienzan a ablandarse) muy por debajo de este rango. Exponerlos a estas temperaturas provoca que se deformen, se pandeen o incluso se derritan.

El Problema de Adhesión y Tensión

Los recubrimientos DLC son excepcionalmente duros y rígidos, mientras que los sustratos de plástico son blandos y flexibles. Esto crea una grave desigualdad mecánica.

Imagine colocar una lámina delgada de vidrio sobre una almohadilla de espuma. El vidrio es duro, pero cualquier presión hará que la espuma se deforme, agrietando inmediatamente el vidrio. El mismo "efecto cáscara de huevo" ocurre con el DLC sobre el plástico. Además, los dos materiales se expanden y contraen con los cambios de temperatura a ritmos muy diferentes, creando una inmensa tensión interna que puede hacer que el recubrimiento se delamine o se desprenda.

El Problema de Desgasificación

El proceso de deposición de DLC se lleva a cabo en una cámara de alto vacío. Cuando se colocan plásticos en un vacío, tienden a liberar gases atrapados y humedad del interior del material, un fenómeno conocido como desgasificación.

Esta desgasificación contamina el entorno de vacío, interfiriendo con el proceso de recubrimiento y dando lugar a una mala calidad de la película y una adhesión extremadamente débil.

Cómo se logra el DLC sobre Plástico

Los ingenieros resuelven la desigualdad entre el DLC y el plástico controlando cuidadosamente el proceso y añadiendo estratégicamente capas intermedias. Esto no es una simple aplicación de un solo paso, sino una solución técnica de múltiples etapas.

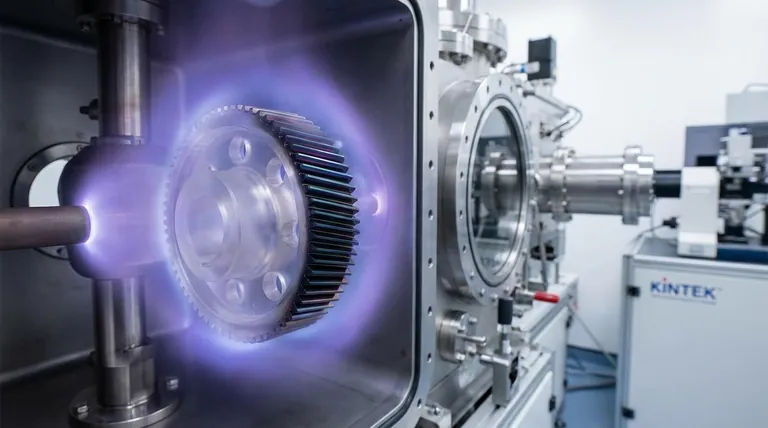

PACVD a Baja Temperatura

El principal facilitador para recubrir plásticos es el PACVD a baja temperatura. En este proceso, un gas precursor (como un hidrocarburo) es energizado por un campo de plasma.

El plasma proporciona la energía necesaria para que las reacciones químicas formen la película de DLC en la superficie del sustrato. Debido a que la energía proviene del plasma en lugar del calor alto, la temperatura general del proceso se puede mantener por debajo de 80 °C (175 °F), lo cual es seguro para muchos plásticos.

El Papel Crítico de las Capas Intermedias

Una unión directa de DLC sobre plástico a menudo es demasiado débil y tensa para ser fiable. Para resolver esto, primero se deposita una capa intermedia funcional (o "capa amortiguadora") sobre el plástico.

Esta capa cumple dos propósitos: actúa como un fuerte promotor de adhesión para la película de DLC posterior, y sus propiedades están diseñadas para ser un puente entre el plástico blando y el carbono duro. Es más flexible que el DLC pero más rígido que el plástico, ayudando a gestionar la tensión por expansión térmica y la flexión mecánica.

Selección y Preparación del Sustrato

No todos los plásticos son adecuados para el recubrimiento DLC. Los mejores candidatos suelen ser los plásticos de ingeniería de alto rendimiento como PEEK o PEI (Ultem), que tienen una mayor estabilidad térmica y menores tasas de desgasificación.

Antes del recubrimiento, la pieza de plástico debe someterse a un pretratamiento riguroso, que a menudo implica un paso de limpieza por plasma dentro de la cámara de vacío. Esto elimina los contaminantes superficiales y activa la superficie del polímero, creando mejores sitios de unión química para la capa intermedia.

Comprender las Compensaciones

Aunque técnicamente es posible, aplicar DLC al plástico implica compromisos que son fundamentales de entender.

El Rendimiento Depende del Sustrato

Un recubrimiento DLC sobre plástico no será tan duradero como el DLC sobre acero. Su principal beneficio es proporcionar una excelente resistencia al rayado y a la abrasión para la superficie.

Sin embargo, ofrece muy poca resistencia al impacto. Un golpe fuerte abollará el plástico blando subyacente, haciendo que la capa rígida de DLC se agriete y falle. El rendimiento del producto final está limitado por las propiedades mecánicas del plástico subyacente.

Mayor Complejidad y Costo

El equipo especializado, los procesos de múltiples pasos (capas intermedias, deposición a baja temperatura) y el conocimiento experto requerido hacen que recubrir plástico con DLC sea significativamente más complejo y costoso que el recubrimiento metálico estándar.

Este no es un servicio básico. Es una solución de alta gama para aplicaciones donde los beneficios de rendimiento justifican el aumento sustancial de costos.

No es una Solución Universal

El proceso solo es viable para tipos específicos de plásticos y geometrías de piezas. Los componentes con características muy profundas o complejas pueden ser difíciles de recubrir de manera uniforme. El éxito depende en gran medida del polímero específico, el diseño de la pieza y las capacidades del proveedor de recubrimientos.

¿Es el DLC la Opción Correcta para su Pieza de Plástico?

Para determinar si este proceso avanzado es adecuado para usted, considere su objetivo principal.

- Si su enfoque principal es la resistencia superior al rayado y a la abrasión: El DLC es una de las mejores soluciones disponibles, siempre que su sustrato de plástico sea compatible y el alto costo se alinee con el valor de su producto.

- Si su enfoque principal es la durabilidad contra impactos: El DLC es una mala elección. El recubrimiento es quebradizo y fallará cuando el plástico blando subyacente se deforme por un impacto.

- Si su enfoque principal es una superficie dura rentable: Primero debe explorar alternativas más sencillas, como lacas duras especializadas curadas con UV u otros recubrimientos a base de polímeros que ofrecen una buena resistencia al rayado a una fracción del costo.

- Si su enfoque principal es una estética negra de primera calidad con alta lubricidad: El DLC sobresale en proporcionar un acabado suave, de baja fricción y de alta gama, pero asegúrese de que las compensaciones mecánicas cumplan con las demandas del mundo real de su producto.

En última instancia, recubrir con éxito el plástico con DLC es una decisión de ingeniería avanzada que requiere un equilibrio cuidadoso entre la ciencia de los materiales, la capacidad del proceso y los requisitos específicos de la aplicación.

Tabla Resumen:

| Consideración Clave | Detalles |

|---|---|

| Método de Proceso | Deposición Química de Vapor Asistida por Plasma (PACVD) a baja temperatura |

| Rango de Temperatura | Por debajo de 80 °C (175 °F) para evitar la deformación del plástico |

| Requisito Clave | Uso de capas intermedias funcionales para la adhesión y la gestión de tensiones |

| Plásticos Adecuados | Plásticos de ingeniería de alto rendimiento como PEEK o PEI (Ultem) |

| Beneficio Principal | Excelente resistencia al rayado y a la abrasión con un acabado negro de primera calidad |

| Limitación Principal | Baja resistencia al impacto; el rendimiento está limitado por el sustrato de plástico |

¿Listo para mejorar sus componentes de plástico con un recubrimiento DLC duradero y de alta gama?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles, incluidas soluciones de recubrimiento especializadas para aplicaciones de laboratorio e industriales. Nuestra experiencia en técnicas de deposición a baja temperatura garantiza que sus piezas de plástico reciban un recubrimiento DLC superior que proporcione una resistencia excepcional al rayado y una estética de primera calidad.

Ya sea que esté trabajando con polímeros de alto rendimiento o necesite un recubrimiento que salve la brecha entre flexibilidad y dureza, KINTEK tiene la tecnología y el conocimiento para satisfacer sus necesidades específicas.

¡Contáctenos hoy para discutir su proyecto y descubrir cómo nuestros servicios de recubrimiento DLC pueden agregar valor a sus productos!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es la deposición de metales por PECVD? Desbloqueando el procesamiento de películas delgadas a baja temperatura

- ¿A qué temperatura se aplica el DLC? Consiga recubrimientos superiores sin comprometer la integridad del sustrato

- ¿Cómo afecta la presión del aire al proceso PECVD? Equilibrio entre velocidad e integridad estructural

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo afectan el espaciado de las placas polares y el tamaño de la cámara de reacción al PECVD? Optimice la uniformidad de su película y el rendimiento

- ¿Cómo influye la frecuencia de RF en PECVD en la microestructura del nitruro de silicio? Optimice la densidad y la tensión de su película

- ¿A qué temperatura se aplica el recubrimiento DLC? Logre una dureza superior sin comprometer su sustrato

- ¿Cuál es la principal ventaja del ICPCVD? Deposición de películas de alta calidad a temperaturas ultrabajas