Sí, el recubrimiento PVD es muy eficaz para prevenir el óxido. Funciona aplicando una película cerámica o metálica delgada, extremadamente dura y no reactiva sobre una superficie en el vacío. Esta película actúa como una barrera impermeable, separando físicamente el metal subyacente de los elementos corrosivos del entorno, como el oxígeno y la humedad, que son las principales causas del óxido.

La función principal del recubrimiento PVD es crear un escudo. No cambia la naturaleza química del metal base; más bien, lo envuelve en una capa inerte y duradera. Por lo tanto, su capacidad para prevenir el óxido está directamente ligada a la integridad y la integridad de esta capa protectora.

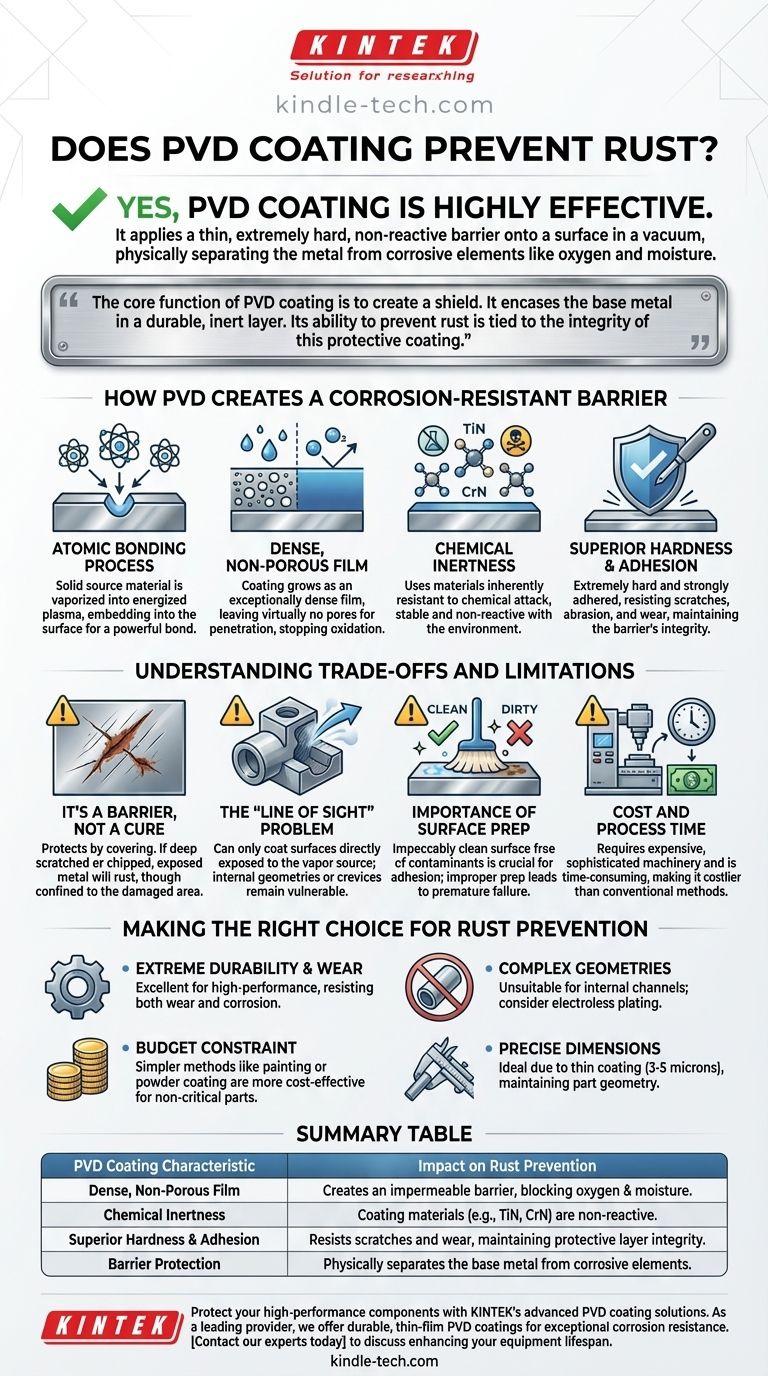

Cómo el PVD crea una barrera resistente a la corrosión

La Deposición Física de Vapor (PVD) no es un simple proceso de pintura o chapado. Es un método de deposición al vacío de alta tecnología que crea un recubrimiento con características superiores para la protección contra la corrosión.

El Proceso de Unión Atómica

El PVD tiene lugar dentro de una cámara de alto vacío. Un material fuente sólido (como titanio, cromo o circonio) se vaporiza en un plasma de átomos o moléculas. Estas partículas energizadas viajan e impactan la superficie del componente, incrustándose y formando una capa poderosa con unión atómica.

Creación de una Película Densa y No Porosa

La alta energía del proceso de deposición asegura que el recubrimiento crezca como una película excepcionalmente densa y uniforme. Esta densidad es crucial porque deja prácticamente sin poros para que las moléculas de agua u oxígeno penetren y alcancen el material sustrato subyacente. Sin acceso al metal base, la reacción química para el óxido (oxidación) no puede comenzar.

Inercia Química del Recubrimiento

El PVD se puede utilizar para depositar materiales que son inherentemente resistentes al ataque químico. Los recubrimientos como el Nitruro de Titanio (TiN) o el Nitruro de Cromo (CrN) son compuestos cerámicos que son mucho más estables y menos reactivos que el acero o el hierro que están protegiendo. Simplemente no reaccionan con el medio ambiente.

Dureza y Adhesión Superiores

El recubrimiento resultante no solo es denso, sino también extremadamente duro y fuertemente adherido al sustrato. Esta dureza proporciona una excelente resistencia a los arañazos, la abrasión y el desgaste. Al prevenir el daño mecánico, el recubrimiento mantiene su integridad como una barrera continua contra los elementos corrosivos.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarlo de manera efectiva.

Es una Barrera, No una Cura

El concepto más importante a comprender es que el PVD proporciona protección de barrera. Protege el metal cubriéndolo. Si el recubrimiento se raya profundamente, se astilla o se aplica incorrectamente, el metal base expuesto puede oxidarse y lo hará. Sin embargo, el óxido generalmente se limitará al área dañada.

El Problema de la "Línea de Visión"

El proceso PVD es de "línea de visión", lo que significa que solo puede recubrir superficies que están directamente expuestas a la fuente de vapor dentro de la cámara. Las geometrías internas complejas, las grietas profundas o el interior de un tubo no se pueden recubrir de manera efectiva. Estas áreas sin recubrimiento permanecerán completamente vulnerables al óxido.

La Importancia de la Preparación de la Superficie

El éxito del recubrimiento PVD depende en gran medida de la condición del sustrato. La superficie debe estar impecablemente limpia, libre de aceites, óxidos y cualquier otro contaminante. Una preparación inadecuada conducirá a una mala adhesión, haciendo que el recubrimiento falle prematuramente y exponiendo el metal a la corrosión.

Costo y Tiempo del Proceso

El PVD requiere maquinaria sofisticada y costosa operada por técnicos cualificados. El proceso se realiza en el vacío y puede llevar mucho tiempo, especialmente para lotes grandes. En consecuencia, es significativamente más costoso que los métodos convencionales como la pintura o el simple galvanizado electrolítico.

Tomar la Decisión Correcta para la Prevención del Óxido

Para decidir si el PVD es la opción correcta, evalúe las necesidades específicas de su componente y el entorno operativo.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: El PVD es una excelente opción, ya que su dureza protege simultáneamente contra el desgaste mecánico y la corrosión.

- Si está recubriendo una pieza con canales internos complejos: La naturaleza de línea de visión del PVD lo hace inadecuado; es posible que deba considerar el chapado químico o un método de deposición química diferente.

- Si su presupuesto es la restricción principal para una pieza no crítica: Los métodos más simples como el recubrimiento en polvo, la pintura o el uso de un aceite inhibidor de corrosión son mucho más rentables.

- Si necesita mantener dimensiones precisas y bordes afilados: La naturaleza delgada de los recubrimientos PVD (típicamente de 3 a 5 micras) es ideal, ya que proporciona protección sin alterar la geometría de la pieza.

En última instancia, el PVD proporciona una prevención excepcional del óxido a través de una barrera física robusta, lo que lo convierte en una opción primordial para aplicaciones de alto rendimiento donde la integridad de la superficie es primordial.

Tabla de Resumen:

| Característica del Recubrimiento PVD | Impacto en la Prevención del Óxido |

|---|---|

| Película Densa y No Porosa | Crea una barrera impermeable, bloqueando el oxígeno y la humedad. |

| Inercia Química | Los materiales de recubrimiento (p. ej., TiN, CrN) no reaccionan con el medio ambiente. |

| Dureza y Adhesión Superiores | Resiste arañazos y desgaste, manteniendo la integridad de la capa protectora. |

| Protección de Barrera | Separa físicamente el metal base de los elementos corrosivos. |

Proteja sus componentes de alto rendimiento contra el óxido y el desgaste con las soluciones avanzadas de recubrimiento PVD de KINTEK.

Como proveedor líder de equipos y consumibles de laboratorio, KINTEK se especializa en aplicar recubrimientos PVD duraderos y de película delgada que proporcionan una resistencia excepcional a la corrosión sin alterar las dimensiones de las piezas. Nuestros recubrimientos son ideales para aplicaciones donde la integridad de la superficie y la durabilidad a largo plazo son primordiales.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros servicios de recubrimiento PVD pueden mejorar la vida útil y el rendimiento de sus equipos de laboratorio y piezas de precisión.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación