En principio, no. El propósito central de la pirólisis es ser un proceso de conversión de energía limpia, pero su impacto ambiental depende enteramente de cómo se ejecute. Cuando se gestiona adecuadamente con materiales sostenibles, es una herramienta poderosa para reducir la contaminación; sin embargo, los controles deficientes o el abastecimiento insostenible pueden crear problemas ambientales significativos.

La huella ambiental de la pirólisis no está determinada por la tecnología en sí, sino por la calidad de su gestión. Los factores clave son la sostenibilidad del material de entrada (la materia prima) y la precisión del control del proceso.

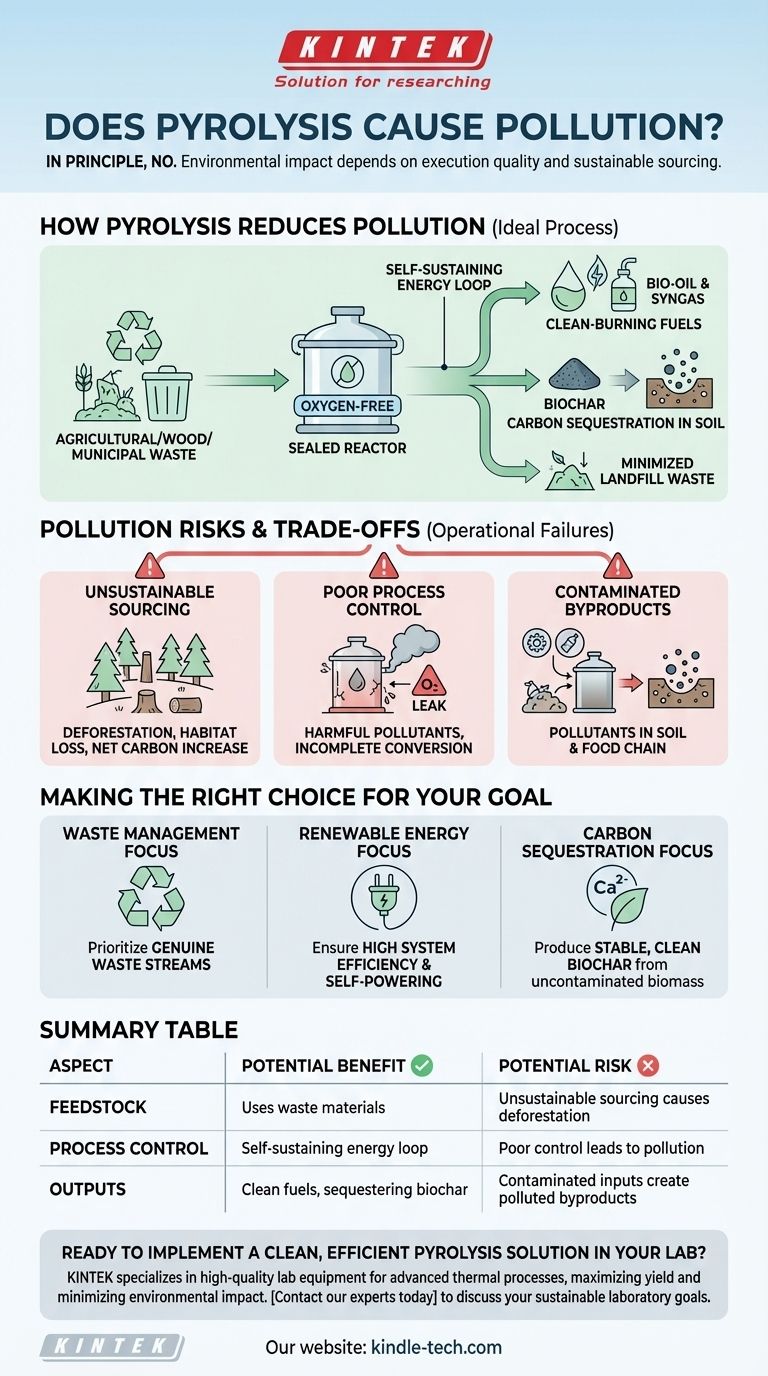

Cómo la pirólisis está diseñada para reducir la contaminación

La pirólisis es la descomposición térmica de materiales a altas temperaturas en una atmósfera inerte, lo que significa en ausencia de oxígeno. Esto es fundamentalmente diferente de la incineración (quema), y esta distinción es la razón principal de sus beneficios ambientales.

Conversión de residuos en recursos valiosos

La pirólisis transforma materiales que de otro modo terminarían en un vertedero —como residuos agrícolas, residuos de madera o residuos sólidos urbanos— en productos valiosos.

Este proceso crea biopetróleo y gas de síntesis, que pueden utilizarse como combustibles de combustión limpia, reduciendo nuestra dependencia de los combustibles fósiles y la contaminación asociada a su extracción y combustión.

Captura de carbono con biocarbón

El subproducto sólido de la pirólisis es un material estable y rico en carbono llamado biocarbón.

Cuando se añade al suelo, el biocarbón no se descompone durante cientos o miles de años. Esto retiene eficazmente el carbono, impidiendo que entre en la atmósfera como CO2, un proceso conocido como captura de carbono.

Creación de un ciclo energético autosuficiente

Los sistemas modernos de pirólisis son altamente eficientes y a menudo pueden ser energéticamente autosuficientes.

El gas de síntesis producido durante el proceso puede recircularse para proporcionar el calor necesario para operar el sistema, creando un proceso de ciclo cerrado que no requiere una fuente de energía externa una vez que está en funcionamiento.

Comprensión de las compensaciones y los riesgos de contaminación

Aunque la tecnología es sólida, su aplicación en el mundo real introduce riesgos que deben gestionarse con cuidado. La contaminación por pirólisis no es el resultado del proceso central, sino de fallas operativas y una mala planificación.

El problema del abastecimiento de materia prima

El mayor riesgo ambiental es la fuente de la biomasa.

Si la pirólisis depende de bosques vírgenes o cultivos que desplazan la agricultura alimentaria, puede conducir a la deforestación, la destrucción del hábitat y un aumento neto de las emisiones de carbono. El verdadero beneficio ambiental solo se logra cuando se utilizan materiales de desecho genuinos.

El impacto de un control deficiente del proceso

Un reactor de pirólisis mal sellado o gestionado incorrectamente puede no mantener un ambiente libre de oxígeno.

Esto puede conducir a una combustión no intencionada, liberando contaminantes nocivos. Del mismo modo, si las temperaturas no se controlan correctamente, la conversión puede ser incompleta, lo que resulta en un rendimiento subóptimo de productos y subproductos potencialmente peligrosos.

Contaminación en los subproductos

Si la materia prima inicial (como los residuos sólidos urbanos) contiene contaminantes como metales pesados o plásticos, estos elementos pueden concentrarse en el biopetróleo o el biocarbón resultantes.

El uso de este biocarbón contaminado en la agricultura podría introducir contaminantes en el suelo y la cadena alimentaria. Esto requiere una cuidadosa clasificación previa de los residuos y pruebas rigurosas de los productos finales.

Tomar la decisión correcta para su objetivo

Para determinar si la pirólisis es la solución adecuada, primero debe aclarar su objetivo principal.

- Si su enfoque principal es la gestión sostenible de residuos: Priorice el uso de flujos de residuos genuinos, como residuos agrícolas o residuos municipales clasificados, para asegurarse de que está resolviendo un problema, no creando uno nuevo.

- Si su enfoque principal es la producción de energía renovable: Verifique que el sistema sea altamente eficiente y capaz de usar su propio gas de síntesis para la energía, minimizando las entradas de energía externas.

- Si su enfoque principal es la captura de carbono: Concéntrese en producir biocarbón estable y de alta calidad a partir de biomasa limpia y no contaminada y asegúrese de que tenga un camino claro para su uso en la agricultura o la remediación de tierras.

En última instancia, la pirólisis es una herramienta cuyo beneficio ambiental se logra solo a través de una aplicación responsable e inteligente.

Tabla resumen:

| Aspecto | Beneficio Potencial | Riesgo Potencial |

|---|---|---|

| Materia prima | Utiliza materiales de desecho (ej., residuos agrícolas) | El abastecimiento insostenible causa deforestación |

| Control del proceso | Crea un ciclo energético autosuficiente | El control deficiente conduce a una conversión incompleta y contaminación |

| Resultados | Produce biopetróleo limpio, gas de síntesis y biocarbón secuestrante | Las entradas contaminadas crean subproductos contaminados |

¿Listo para implementar una solución de pirólisis limpia y eficiente en su laboratorio?

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para procesos térmicos avanzados. Ya sea que esté investigando la conversión de residuos, la producción de biocarbón o la energía renovable, nuestros sistemas de pirólisis precisos y confiables lo ayudan a lograr resultados óptimos y controlados, maximizando el rendimiento y minimizando el impacto ambiental.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de laboratorio sostenibles.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es la temperatura para la regeneración del carbón activado? Rangos clave de 220°C a 900°C

- ¿Se puede restaurar el carbón activado? Comprendiendo el proceso de reactivación industrial

- ¿Cuáles son los principios de un horno rotatorio? Domina la mecánica del procesamiento a alta temperatura

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza