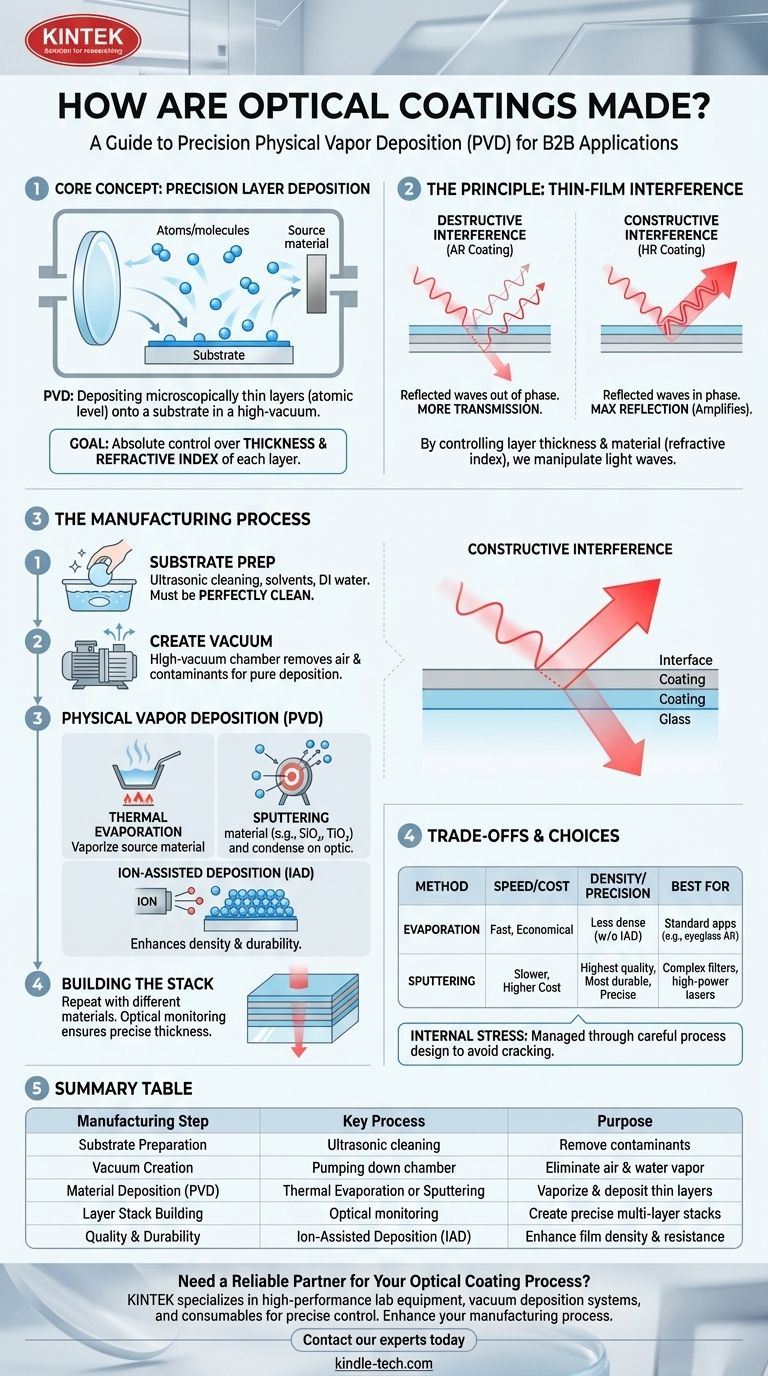

En esencia, un recubrimiento óptico se fabrica depositando capas microscópicamente delgadas de materiales específicos sobre una superficie óptica, como una lente o un espejo. Este proceso, conocido como deposición física de vapor (PVD), tiene lugar dentro de una cámara de alto vacío donde los materiales se vaporizan y luego se les permite condensarse sobre el sustrato, construyendo un recubrimiento capa atómica por capa atómica. El rendimiento del recubrimiento se determina creando una pila precisa de múltiples capas, cada una con un espesor y un índice de refracción diferentes.

Todo el proceso de fabricación de recubrimientos ópticos está diseñado para lograr un objetivo fundamental: el control absoluto sobre el espesor y el índice de refracción de cada capa en una pila multicapa. Esta precisión es lo que permite que el recubrimiento manipule las ondas de luz a través del principio de interferencia de película delgada.

El Principio: Por qué las Capas Importan

Antes de comprender el proceso de fabricación, es crucial comprender su propósito. Los recubrimientos ópticos funcionan utilizando la naturaleza ondulatoria de la luz contra sí misma.

El Papel de la Interferencia de Película Delgada

Cuando la luz incide en una superficie recubierta, parte de ella se refleja en la parte superior del recubrimiento, y parte entra en el recubrimiento, reflejándose en capas posteriores o en el propio sustrato.

El objetivo es controlar la fase de estas ondas de luz reflejadas. Al diseñar con precisión el espesor y el material (índice de refracción) de cada capa, podemos hacer que las ondas reflejadas interfieran entre sí.

Interferencia Destructiva vs. Constructiva

Para un recubrimiento antirreflejo (AR), las capas están diseñadas para que las ondas reflejadas estén desfasadas, lo que hace que se cancelen entre sí. Esto es interferencia destructiva, y resulta en que se transmita más luz a través de la óptica.

Para un recubrimiento de espejo altamente reflectante (HR), las capas están diseñadas para que las ondas reflejadas estén perfectamente en fase. Esto es interferencia constructiva, que amplifica la reflexión a casi el 100%.

El Proceso: Dentro de la Cámara de Vacío

La creación de capas que a menudo tienen solo unos pocos nanómetros de espesor requiere un entorno extremadamente controlado, libre de contaminantes. Por eso, todos los recubrimientos ópticos avanzados se realizan en una cámara de alto vacío.

Paso 1: Preparación del Sustrato

Los componentes ópticos (sustratos) deben estar perfectamente limpios. Cualquier polvo, aceite o residuo microscópico creará un defecto en el recubrimiento, lo que provocará su falla. El proceso de limpieza es un asunto de varias etapas que involucra baños ultrasónicos, solventes y agua desionizada.

Paso 2: Creación del Vacío

Los sustratos limpios se cargan en una cámara, que luego se bombea hasta alcanzar un alto vacío. Esto elimina el aire y el vapor de agua, que de otro modo contaminarían los materiales de recubrimiento e interferirían con el proceso de deposición.

Paso 3: Deposición Física de Vapor (PVD)

Este es el corazón del proceso. Un material fuente, típicamente un óxido metálico o fluoruro como el dióxido de silicio (SiO₂) o el dióxido de titanio (TiO₂), se vaporiza. Las moléculas vaporizadas viajan en línea recta a través del vacío y se condensan en las superficies relativamente frías de las ópticas.

Existen dos métodos principales para vaporizar el material fuente:

Evaporación Térmica

El material fuente se coloca en un crisol y se calienta hasta que se evapora. Esto a menudo se mejora con una fuente de iones (Deposición Asistida por Iones, o IAD) que bombardea el sustrato con iones energéticos. Esto compacta las moléculas que se condensan más firmemente, creando un recubrimiento más denso y duradero.

Pulverización Catódica (Sputtering)

Un blanco hecho del material fuente es bombardeado con iones de alta energía (generalmente argón). Este bombardeo desprende físicamente átomos del blanco, que luego se "pulverizan" sobre el sustrato. La pulverización catódica produce películas extremadamente densas, uniformes y duraderas con un alto grado de precisión.

Paso 4: Construcción de la Pila

Para crear un recubrimiento de alto rendimiento, el proceso se repite con diferentes materiales. Se podría depositar una capa de un material de bajo índice de refracción, seguida de una capa de un material de alto índice de refracción.

Un sistema de monitoreo óptico mide la luz que se refleja o transmite a través de la óptica durante la deposición. Esto permite que el sistema apague la fuente de deposición en el momento exacto en que la capa alcanza su espesor objetivo, asegurando una precisión extrema.

Comprendiendo las Ventajas y Desventajas

La elección del método de deposición implica una compensación directa entre rendimiento, durabilidad y costo. Ningún proceso es perfecto para cada aplicación.

Evaporación: Velocidad vs. Densidad

La evaporación es generalmente más rápida y menos costosa que la pulverización catódica, lo que la hace adecuada para muchas aplicaciones. Sin embargo, sin asistencia iónica, las películas resultantes pueden ser menos densas y más susceptibles a factores ambientales como la humedad.

Pulverización Catódica: Precisión vs. Costo

La pulverización catódica crea los recubrimientos de mayor calidad, más duraderos y más repetibles. Su naturaleza lenta y controlada es ideal para filtros complejos u ópticas láser de alta potencia. Esta precisión y durabilidad tienen el costo de tiempos de ciclo más largos y mayores gastos de equipo.

Estrés Interno

A medida que se depositan las capas, puede acumularse estrés mecánico dentro del recubrimiento. Demasiado estrés puede hacer que el recubrimiento se agriete o se delamine del sustrato, un modo de falla crítico que debe gestionarse mediante un cuidadoso diseño del proceso.

Tomando la Decisión Correcta para su Objetivo

El método de fabricación está directamente relacionado con el uso previsto de la óptica. Comprender este vínculo es clave para especificar el producto correcto.

- Si su enfoque principal es el rendimiento máximo (por ejemplo, un filtro complejo o un recubrimiento AR de baja pérdida): La pulverización catódica suele ser la opción superior debido a su excepcional precisión y densidad de capa.

- Si su enfoque principal es la durabilidad en entornos hostiles (por ejemplo, ópticas para exteriores o militares): La deposición asistida por iones o la pulverización catódica proporcionan las películas densas y duras necesarias para resistir la abrasión y los cambios ambientales.

- Si su enfoque principal es la rentabilidad para aplicaciones estándar (por ejemplo, AR simple para gafas): La evaporación térmica proporciona una solución fiable y económica que cumple con los criterios de rendimiento necesarios.

En última instancia, la capacidad de fabricar con precisión estas estructuras complejas e invisibles es lo que transforma una simple pieza de vidrio en un componente óptico de alto rendimiento.

Tabla Resumen:

| Paso de Fabricación | Proceso Clave | Propósito |

|---|---|---|

| Preparación del Sustrato | Limpieza ultrasónica con solventes | Eliminar contaminantes para un recubrimiento sin defectos |

| Creación de Vacío | Bombeo de la cámara | Eliminar aire y vapor de agua para una deposición pura |

| Deposición de Material (PVD) | Evaporación Térmica o Pulverización Catódica | Vaporizar y depositar capas delgadas de materiales |

| Construcción de la Pila de Capas | Monitoreo óptico y deposición repetida | Crear pilas multicapa precisas para interferencia |

| Calidad y Durabilidad | Deposición Asistida por Iones (IAD) | Mejorar la densidad de la película y la resistencia ambiental |

¿Necesita un Socio Confiable para su Proceso de Recubrimiento Óptico?

Los recubrimientos ópticos de precisión requieren equipos y experiencia especializados. En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos sistemas de deposición al vacío y consumibles esenciales para crear recubrimientos antirreflejo, altamente reflectantes y de filtro duraderos. Ya sea que esté desarrollando ópticas láser, lentes de consumo o filtros ópticos complejos, nuestras soluciones garantizan el control preciso sobre el espesor y el índice de refracción que su aplicación demanda.

Permítanos ayudarle a lograr un rendimiento y una durabilidad ópticos superiores. Contacte a nuestros expertos hoy para discutir sus desafíos específicos de recubrimiento y explorar cómo nuestro equipo confiable puede mejorar su proceso de fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuántos tipos de técnicas de deposición en fase de vapor existen? PVD vs. CVD explicado

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cuál es el principio de la pulverización catódica reactiva? Creación de recubrimientos cerámicos de alto rendimiento

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre las técnicas de CC, RF y avanzadas