En esencia, un calentador tubular se fabrica encerrando un alambre de resistencia enrollado dentro de un tubo metálico, aislándolo con un polvo especial y luego compactando todo el conjunto. Este proceso crea un elemento calefactor notablemente duradero y eficiente al garantizar que el calor generado por el alambre pueda escapar mientras la electricidad no puede.

El desafío central en el diseño de calentadores es transferir el calor de manera eficiente mientras se mantiene un aislamiento eléctrico perfecto. La fabricación de calentadores tubulares resuelve esto utilizando polvo de óxido de magnesio (MGO), un material único que conduce bien el calor pero bloquea la electricidad, y luego compactándolo para crear un elemento calefactor sólido, estable y seguro.

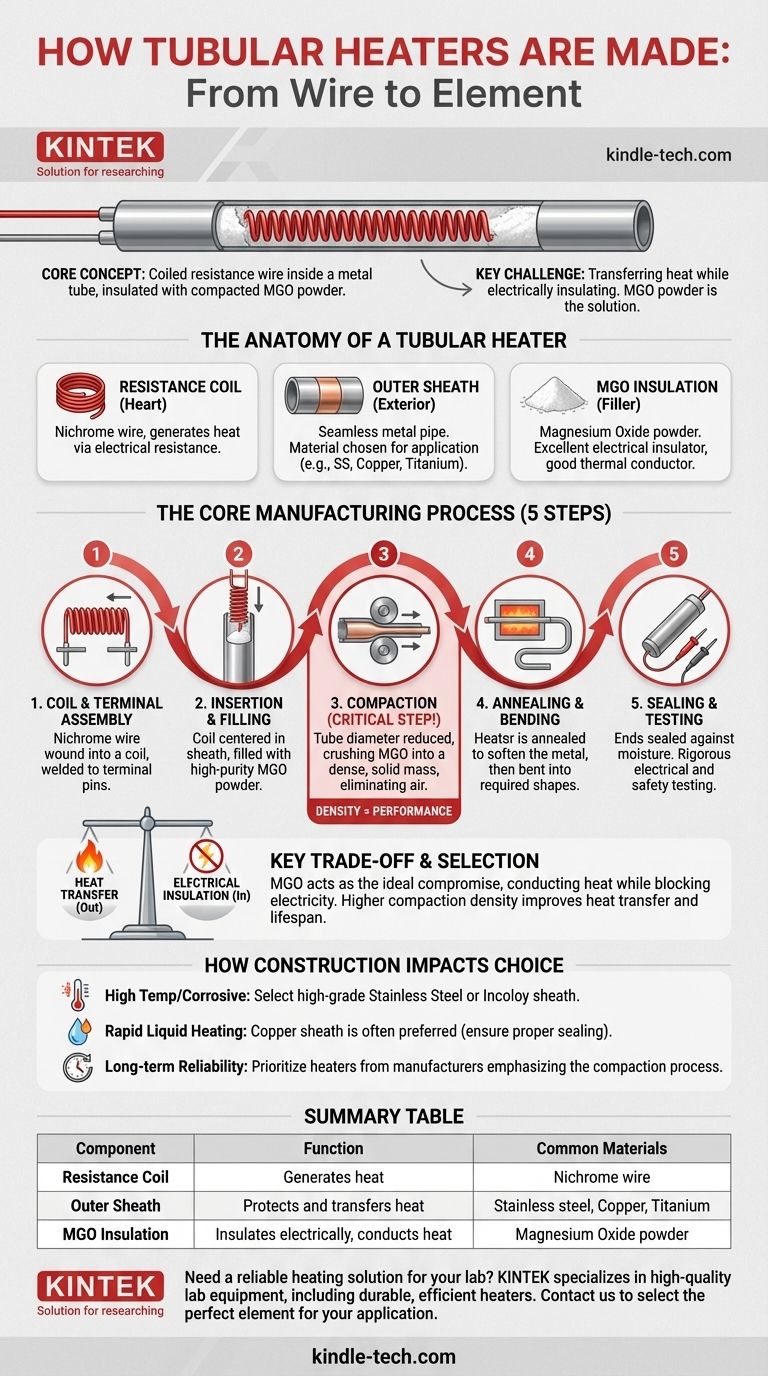

La anatomía de un calentador tubular

Para comprender el proceso de fabricación, primero debe comprender los tres componentes críticos que trabajan en concierto. Cada material se elige por sus propiedades térmicas y eléctricas específicas.

La bobina de resistencia

El corazón del calentador es una bobina de alambre de nicromo (níquel-cromo). Esta aleación específica se utiliza por su alta resistencia eléctrica y su capacidad para soportar ciclos repetidos de calentamiento y enfriamiento sin degradarse. El alambre se enrolla en una bobina precisa para ajustarse a la longitud requerida y producir la potencia exacta necesaria.

La camisa exterior

Este es el tubo metálico sin costuras que forma el exterior del calentador. El material se elige en función de la aplicación. Las opciones comunes incluyen acero inoxidable para altas temperaturas y resistencia a la corrosión, cobre por su excelente conductividad térmica en el calentamiento de agua, o incluso titanio para entornos químicos agresivos.

El aislamiento de MGO

El espacio entre la bobina de resistencia y la camisa exterior se rellena con polvo de óxido de magnesio (MGO). Este material es la clave del rendimiento del calentador. Tiene una alta resistencia dieléctrica (es un excelente aislante eléctrico) pero también posee una buena conductividad térmica, lo que permite que el calor se mueva eficientemente de la bobina a la camisa.

El proceso de fabricación central: del alambre al elemento

Crear un calentador tubular es un proceso de varios pasos donde la precisión en cada etapa es fundamental para la seguridad y longevidad del producto final.

Paso 1: Ensamblaje de la bobina y el terminal

Primero, el alambre de resistencia de nicromo se enrolla con precisión en una bobina. Luego, esta bobina se suelda a los pines terminales, que servirán como puntos de conexión eléctrica externos. La resistencia de este conjunto se mide cuidadosamente para garantizar que producirá la salida de calor correcta.

Paso 2: Inserción y llenado

El conjunto de la bobina y el pin terminal se centra cuidadosamente dentro de la camisa metálica exterior. Luego, todo el tubo se llena con el polvo de MGO de alta pureza, asegurando que la bobina permanezca perfectamente posicionada y esté completamente rodeada por el material aislante.

Paso 3: Compactación (El paso crítico)

Esta es la etapa más importante del proceso. El tubo lleno se pasa a través de un tren de laminación o una máquina de embutición que reduce su diámetro. Esta compactación tritura el polvo de MGO hasta convertirlo en una masa sólida y densa, eliminando todos los huecos de aire. Este MGO denso proporciona una transferencia de calor superior y fija la bobina en su lugar, evitando cortocircuitos.

Paso 4: Recocido y doblado

Después de la compactación, el calentador suele ser quebradizo. Se calienta en un horno en un proceso llamado recocido, que ablanda la camisa metálica y la hace maleable. Luego, el calentador se puede doblar en las diversas formas complejas requeridas para aplicaciones específicas sin dañar los componentes internos.

Paso 5: Sellado y prueba

Finalmente, los extremos del calentador se sellan para evitar que la humedad contamine el MGO, lo que comprometería sus propiedades aislantes. Cada calentador se somete a pruebas rigurosas, incluidas comprobaciones de resistencia eléctrica y pruebas de aislamiento de alto voltaje para garantizar su seguridad y rendimiento.

Comprender la compensación clave: transferencia de calor frente a aislamiento

Todo el diseño de un calentador tubular se basa en un principio fundamental de ingeniería. Debe mover la energía (calor) hacia afuera, pero mantener la electricidad adentro.

Por qué el MGO es el compromiso ideal

El aire es un aislante eléctrico fantástico, pero también es un conductor térmico terrible. Si el tubo estuviera lleno de aire, la bobina de resistencia se sobrecalentaría rápidamente y se quemaría porque su calor quedaría atrapado. El polvo de MGO, especialmente cuando se compacta, resuelve esto proporcionando una vía para el calor mientras actúa como una barrera fuerte para la electricidad.

El impacto de la densidad de compactación

Un calentador más densamente compactado ofrece una mejor transferencia de calor y una vida útil más larga porque elimina más espacios de aire que reducen el rendimiento. Sin embargo, la compactación extrema puede hacer que el calentador sea más difícil de doblar. Los fabricantes deben equilibrar la necesidad de eficiencia térmica con los requisitos mecánicos de la forma final.

Cómo la construcción afecta su elección

La forma en que se fabrica un calentador tubular afecta directamente su rendimiento en su aplicación.

- Si su enfoque principal son las altas temperaturas o los entornos corrosivos: Seleccione un calentador con una camisa de acero inoxidable o Incoloy de alta calidad, ya que esta capa protectora es el componente más crítico para la supervivencia.

- Si su enfoque principal es el calentamiento rápido y eficiente de líquidos: A menudo se prefiere una camisa de cobre, pero asegúrese de que el calentador haya sido sellado correctamente para evitar la contaminación por humedad del MGO.

- Si su enfoque principal es la fiabilidad a largo plazo en cualquier aplicación: Dé prioridad a los calentadores de fabricantes que enfatizan su proceso de compactación, ya que este paso es el factor más importante para prevenir fallos prematuros.

Comprender este robusto proceso de construcción le permite seleccionar el calentador adecuado con confianza, sabiendo que está diseñado para la seguridad, la eficiencia y la durabilidad.

Tabla de resumen:

| Componente | Función | Materiales comunes |

|---|---|---|

| Bobina de resistencia | Genera calor | Alambre de nicromo |

| Camisa exterior | Protege y transfiere calor | Acero inoxidable, Cobre, Titanio |

| Aislamiento de MGO | Aísla eléctricamente, conduce el calor | Polvo de óxido de magnesio |

¿Necesita una solución de calefacción fiable para su laboratorio? La construcción robusta de los calentadores tubulares es clave para su rendimiento en entornos exigentes. En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos calentadores duraderos y eficientes diseñados para la precisión y la longevidad. Permita que nuestros expertos le ayuden a seleccionar el elemento calefactor perfecto para su aplicación específica. Contáctenos hoy para hablar sobre sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Fabricante de piezas personalizadas de PTFE Teflon para personalización de aisladores no estándar

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Conector de Brida de Electrodo de Paso de Vacío Ultra para Aplicaciones de Alta Precisión

La gente también pregunta

- ¿Cuáles son las propiedades del elemento calefactor de molibdeno? Elija el tipo correcto para la atmósfera de su horno

- ¿Qué elementos calefactores para hornos de alta temperatura deben utilizarse en atmósfera oxidante? ¿MoSi2 o SiC para un rendimiento superior?

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas

- ¿Qué material se utiliza para la calefacción de hornos? Seleccione el elemento adecuado para su proceso

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.