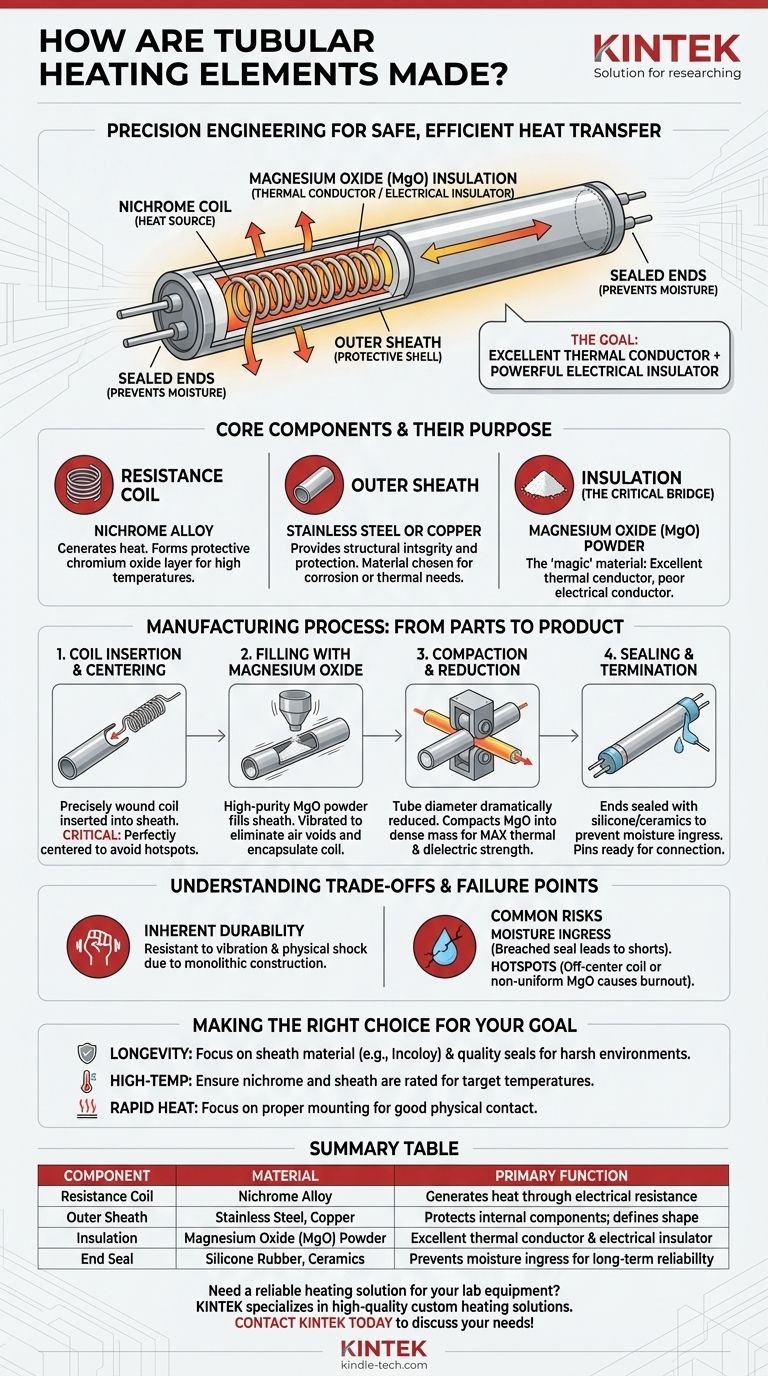

La construcción de un elemento calefactor tubular es un proceso de ingeniería preciso diseñado para encapsular de forma segura una bobina eléctrica viva mientras se maximiza su capacidad para transferir calor. En su núcleo, una bobina de alambre de resistencia de nicrom se coloca dentro de un tubo metálico, que luego se rellena con polvo de óxido de magnesio. Todo el conjunto se compacta mecánicamente para densificar el polvo, asegurando una excelente conductividad térmica y rigidez dieléctrica antes de sellar los extremos.

Todo el proceso de fabricación está diseñado para resolver un desafío fundamental: crear un elemento que sea un excelente conductor térmico pero también un potente aislante eléctrico. Esta doble característica es lo que hace que el elemento tubular sea tan seguro, duradero y ampliamente utilizado.

Los componentes principales y su propósito

Para entender cómo se fabrica un elemento tubular, primero debemos comprender la función de cada materia prima. Cada componente se elige por sus propiedades específicas.

La bobina de resistencia (la fuente de calor)

El corazón del elemento es una bobina de alambre de aleación de nicrom (níquel-cromo). Este material es el estándar de la industria para la calefacción por resistencia.

Su principal ventaja es que forma una capa protectora de óxido de cromo cuando se calienta, lo que evita una mayor oxidación. Esto le permite operar a temperaturas muy altas durante largos períodos sin degradarse.

La vaina exterior (la carcasa protectora)

El tubo exterior, o vaina, proporciona integridad estructural y protección contra el entorno operativo.

Los materiales comunes incluyen aleaciones de acero inoxidable, elegidas por su resistencia y resistencia a la corrosión, o cobre, utilizado en aplicaciones como el calentamiento de agua donde su conductividad térmica es una ventaja.

El aislamiento (el puente crítico)

La "magia" del elemento tubular reside en el material aislante: polvo de óxido de magnesio (MgO).

El MgO es el héroe anónimo del diseño. Es uno de los pocos materiales que es un excelente conductor térmico (permitiendo que el calor escape) pero un muy mal conductor eléctrico (evitando cortocircuitos).

El proceso de fabricación: de las piezas al producto

El proceso de ensamblaje combina metódicamente estos componentes en una unidad sólida y robusta. El paso clave es la compactación, que cambia fundamentalmente las propiedades del tubo relleno de polvo.

Paso 1: Inserción y centrado de la bobina

Una bobina de nicrom enrollada con precisión, con los terminales conectados, se inserta cuidadosamente en la vaina metálica exterior.

Es fundamental que la bobina permanezca perfectamente centrada dentro del tubo. Cualquier desviación puede provocar "puntos calientes" donde la bobina está demasiado cerca de la vaina, causando una falla prematura.

Paso 2: Relleno con óxido de magnesio

Luego, la vaina se rellena con polvo de MgO de alta pureza. Esto a menudo se realiza en una máquina de llenado vertical que vibra para asegurar que el polvo fluya uniformemente y se asiente alrededor de la bobina.

El objetivo es eliminar los huecos de aire y asegurar que la bobina esté completamente encapsulada por el polvo aislante.

Paso 3: Compactación y reducción

Este es el paso de fabricación más crítico. Todo el tubo relleno se pasa a través de un tren de laminación o una máquina de trefilado.

Este proceso reduce drásticamente el diámetro del tubo, compactando el polvo de MgO en una masa densa y sólida. Esta compactación es vital por dos razones:

- Maximiza la conductividad térmica al forzar los granos de MgO a un contacto estrecho.

- Maximiza la rigidez dieléctrica, asegurando que el elemento pueda soportar altos voltajes sin arcos eléctricos.

Paso 4: Sellado y terminación

Los extremos del elemento deben sellarse para evitar que la humedad sea absorbida por el MgO higroscópico. La contaminación por humedad arruinaría sus propiedades aislantes.

Se utilizan materiales como caucho de silicona o cerámica para crear un sello a prueba de humedad. Finalmente, los terminales están listos para la conexión eléctrica.

Comprender las compensaciones y los puntos de falla

El diseño de un elemento tubular es excepcionalmente robusto, pero comprender sus posibles puntos de falla es clave para una aplicación y diagnóstico adecuados.

Durabilidad inherente

La construcción compactada y monolítica hace que los elementos tubulares sean altamente resistentes a las vibraciones y los golpes físicos, razón por la cual se utilizan en todo, desde equipos industriales hasta electrodomésticos.

El enemigo: la entrada de humedad

La causa más común de falla es un sello de extremo roto. Si la humedad penetra en el elemento, es absorbida por el MgO, creando un camino para que la corriente eléctrica se cortocircuite con la vaina exterior.

El riesgo de puntos calientes

Si el elemento no se fabrica con una bobina perfectamente centrada o una densidad uniforme de MgO, pueden desarrollarse puntos calientes. Estas áreas localizadas de temperatura extrema harán que el alambre de resistencia se queme, rompiendo el circuito eléctrico.

Tomar la decisión correcta para su objetivo

Comprender este proceso de construcción le permite seleccionar y diagnosticar mejor los elementos calefactores para su aplicación específica.

- Si su enfoque principal es la longevidad en entornos hostiles: Preste mucha atención al material de la vaina (por ejemplo, acero inoxidable o aleaciones de Incoloy para resistencia a la corrosión) y a la calidad de los sellos de los extremos.

- Si su enfoque principal es el rendimiento a alta temperatura: Asegúrese de que la aleación de nicrom y el material de la vaina estén clasificados para sus temperaturas objetivo, ya que esto se determina durante la selección inicial de los componentes.

- Si su enfoque principal es la transferencia de calor rápida y eficiente: Reconozca que el MgO compactado ya está optimizado para esto, por lo que su enfoque debe ser asegurar que el elemento esté montado correctamente para un buen contacto físico con lo que esté calentando.

En última instancia, este meticuloso proceso de fabricación es lo que transforma unos pocos materiales simples en los elementos calefactores confiables y omnipresentes que impulsan innumerables aplicaciones.

Tabla resumen:

| Componente | Material | Función principal |

|---|---|---|

| Bobina de resistencia | Aleación de nicrom | Genera calor por resistencia eléctrica |

| Vaina exterior | Acero inoxidable, Cobre | Protege los componentes internos; define la forma |

| Aislamiento | Polvo de óxido de magnesio (MgO) | Excelente conductor térmico y aislante eléctrico |

| Sello de extremo | Caucho de silicona, Cerámica | Evita la entrada de humedad para una fiabilidad a largo plazo |

¿Necesita una solución de calefacción fiable para su equipo de laboratorio?

El meticuloso proceso de fabricación descrito es clave para crear elementos calefactores duraderos, eficientes y seguros. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluyendo soluciones de calefacción personalizadas construidas con estos precisos principios de ingeniería.

Deje que nuestros expertos le ayuden a seleccionar o diseñar el elemento calefactor perfecto para su aplicación específica, asegurando un rendimiento, longevidad y seguridad óptimos. Contacte con KINTEK hoy para hablar de las necesidades de calefacción de su laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Electrodo Auxiliar de Platino para Uso en Laboratorio

La gente también pregunta

- ¿Son mejores los elementos calefactores de cuarzo? Descubra la clave para un calor infrarrojo rápido y dirigido

- ¿Qué es un elemento calefactor industrial? Su guía para una calefacción de precisión, durabilidad y alto rendimiento

- ¿Cuál es mejor, nicrom o tungsteno? Elija el elemento calefactor adecuado para su aplicación

- ¿Cómo se fabrican los elementos cerámicos PTC? Precisión e ingeniería de seguridad para su laboratorio

- ¿Cómo funcionan los calentadores de ventilador PTC? Descubra soluciones eficientes de calefacción espacial para laboratorios y oficinas

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Por qué no se utiliza el tungsteno en los dispositivos de calefacción? El papel crítico de la resistencia a la oxidación

- ¿Cuáles son las propiedades de un elemento calefactor? Una guía de rendimiento, vida útil y costo