El material más adecuado para un elemento calefactor está determinado casi en su totalidad por la temperatura de funcionamiento y el entorno requeridos. Para temperaturas más bajas, las aleaciones metálicas como el níquel-cromo son estándar, mientras que las aplicaciones industriales de alta temperatura se basan en materiales como el carburo de silicio, el grafito, el molibdeno y, para calor extremo, metales refractarios como el tungsteno o cerámicas avanzadas como el disiliciuro de molibdeno.

La búsqueda de un único material "mejor" es engañosa. La tarea crítica es hacer coincidir las propiedades del material —principalmente su límite de temperatura y reactividad atmosférica— con las demandas específicas de la aplicación de calefacción.

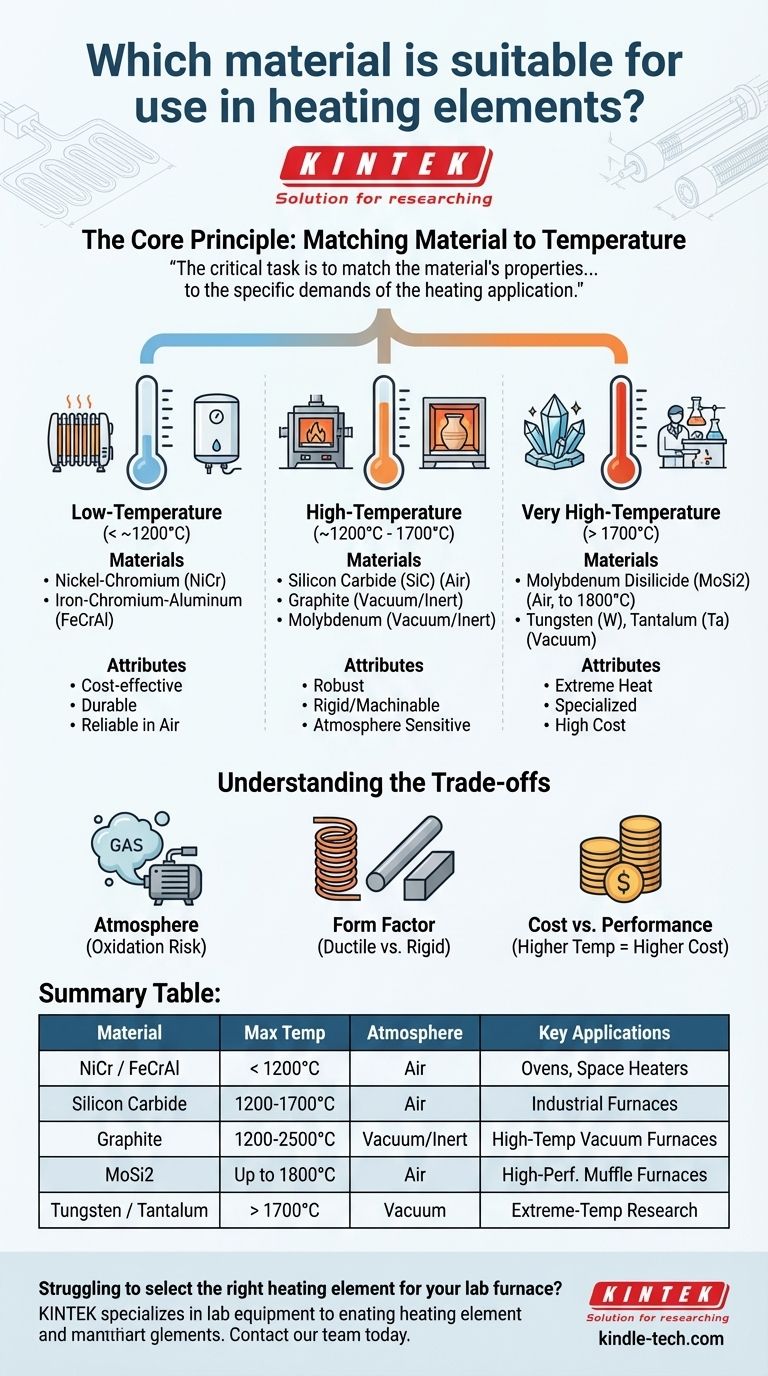

El Principio Fundamental: Adaptar el Material a la Temperatura

El factor más importante en la selección de un material para un elemento calefactor es la temperatura máxima que necesita alcanzar y mantener. Los materiales se comportan de manera muy diferente a medida que se calientan, lo que define sus límites operativos.

Aplicaciones de Baja Temperatura (Por debajo de ~1200 °C)

La gran mayoría de las aplicaciones de calefacción comunes entran en esta categoría.

Para aplicaciones como calentadores de ambiente, hornos y calentadores de agua, las aleaciones de níquel-cromo (NiCr) y hierro-cromo-aluminio (FeCrAl) son la elección dominante. Son rentables, duraderas y funcionan de manera confiable dentro de su rango de temperatura.

Aplicaciones de Alta Temperatura (De ~1200 °C a 1700 °C)

Los hornos industriales para procesos como el tratamiento de metales y la cocción de cerámica requieren materiales más robustos.

El carburo de silicio (SiC) es una opción común aquí. Es un material cerámico rígido a menudo formado en varillas o espirales, capaz de operar a altas temperaturas en el aire.

El grafito es otra opción popular, especialmente para hornos de vacío o de atmósfera inerte. Tiene una excelente resistencia al choque térmico y se mecaniza fácilmente en formas complejas, pero se oxidará (se quemará) si se usa en un ambiente rico en oxígeno a altas temperaturas.

El molibdeno es un metal refractario utilizado para elementos de hornos de vacío de alta temperatura. Al igual que el grafito, debe protegerse del oxígeno a altas temperaturas para evitar una falla rápida.

Aplicaciones de Muy Alta Temperatura (Por encima de 1700 °C)

Alcanzar temperaturas extremas para investigación, crecimiento de cristales o fabricación especializada requiere materiales exóticos.

El disiliciuro de molibdeno (MoSi2) es un compuesto cerámico avanzado que puede operar en el aire a temperaturas de hasta 1800 °C. Estos elementos son una solución moderna para hornos de mufla de alto rendimiento.

Los metales refractarios como el tungsteno (W) y el tantalio (Ta) tienen puntos de fusión excepcionalmente altos y se utilizan para las aplicaciones de vacío de alta temperatura más exigentes. El platino también se utiliza por su estabilidad a altas temperaturas y resistencia a la oxidación.

Comprender las Compensaciones

Elegir un material nunca se trata solo de la temperatura máxima; implica equilibrar el rendimiento, el costo y las limitaciones ambientales.

El Impacto Crítico de la Atmósfera

La idoneidad de un material puede cambiar completamente según la atmósfera en la que opere.

Elementos como el grafito y el molibdeno ofrecen un excelente rendimiento a altas temperaturas, pero serán destruidos por la oxidación. Por lo tanto, están restringidos a entornos de vacío o gas inerte. En contraste, el carburo de silicio y el disiliciuro de molibdeno pueden operar en el aire.

Factor de Forma y Propiedades Mecánicas

La forma física del elemento también dicta la elección del material.

Las aleaciones metálicas como el níquel-cromo son dúctiles y se pueden formar fácilmente en bobinas. El grafito es valorado por su maquinabilidad, lo que permite elementos calefactores diseñados a medida. Las cerámicas como el SiC son más rígidas y generalmente se suministran en formas estándar como varillas o tubos.

Costo vs. Rendimiento

Existe una correlación directa entre la capacidad de temperatura y el costo.

Las aleaciones de NiCr y FeCrAl son relativamente económicas. Materiales como el carburo de silicio y el molibdeno representan un avance significativo en costo y rendimiento. Los materiales para temperaturas más extremas, como el tungsteno, el platino y el disiliciuro de molibdeno, son los más caros y se reservan para aplicaciones donde su rendimiento no es negociable.

Tomar la Decisión Correcta para Su Aplicación

Su selección debe guiarse por su objetivo principal.

- Si su enfoque principal es la calefacción de uso general por debajo de 1200 °C: Elija una aleación de Níquel-Cromo (NiCr) o Hierro-Cromo-Aluminio (FeCrAl) para el mejor equilibrio entre costo y rendimiento.

- Si su enfoque principal es un horno de alta temperatura que opera en el aire: Seleccione Carburo de Silicio (SiC) o, para temperaturas aún más altas, Disiliciuro de Molibdeno (MoSi2).

- Si su enfoque principal es un horno de alta temperatura bajo vacío: Use Grafito por sus excelentes propiedades térmicas y maquinabilidad, o Molibdeno para requisitos de elementos metálicos.

- Si su enfoque principal es el rendimiento a temperaturas extremas en vacío: Su aplicación exige un metal refractario como el Tungsteno o el Tantalio.

En última instancia, comprender estas compensaciones clave le permite seleccionar un material que proporcione calor confiable y eficiente para su propósito específico.

Tabla Resumen:

| Material | Rango de Temperatura Máx. (°C) | Atmósfera Ideal | Aplicaciones Clave |

|---|---|---|---|

| Aleaciones NiCr / FeCrAl | < 1200°C | Aire | Hornos, Calentadores de Ambiente |

| Carburo de Silicio (SiC) | 1200°C - 1700°C | Aire | Hornos Industriales |

| Grafito | 1200°C - 2500°C | Vacío / Inerte | Hornos de Vacío de Alta Temperatura |

| Disiliciuro de Molibdeno (MoSi2) | Hasta 1800°C | Aire | Hornos de Mufla de Alto Rendimiento |

| Tungsteno / Tantalio | > 1700°C | Vacío | Investigación de Temperatura Extrema |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para su horno de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a encontrar el material perfecto —ya sea NiCr rentable para hornos estándar o MoSi2 de alto rendimiento para investigación avanzada— para sus requisitos específicos de temperatura, atmósfera y aplicación. Contacte a nuestro equipo hoy para asegurar una calefacción confiable y eficiente para sus procesos de laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Fabricante de piezas personalizadas de PTFE Teflon para embudos Buchner y embudos triangulares de PTFE

La gente también pregunta

- ¿Cuál es el tipo de elemento calefactor más eficiente? Se trata de la transferencia de calor, no de su generación

- ¿Qué son los elementos calefactores de tungsteno? Desbloquee el calor extremo para procesos industriales y de vacío

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura

- ¿Qué metal funciona mejor como elemento calefactor? Elija la aleación adecuada para su temperatura y entorno

- ¿Cuál es mejor, nicrom o tungsteno? Elija el elemento calefactor adecuado para su aplicación

- ¿Qué es mejor, los calentadores de cuarzo o los de cerámica? La guía definitiva para la calefacción puntual vs. la calefacción de espacios.

- ¿Qué utiliza el calentamiento por resistencia? Desde tostadoras hasta hornos, aprovechando el calor simple y directo

- ¿Qué causa que un elemento calefactor se queme? Evite fallas costosas y prolongue la vida útil del equipo.