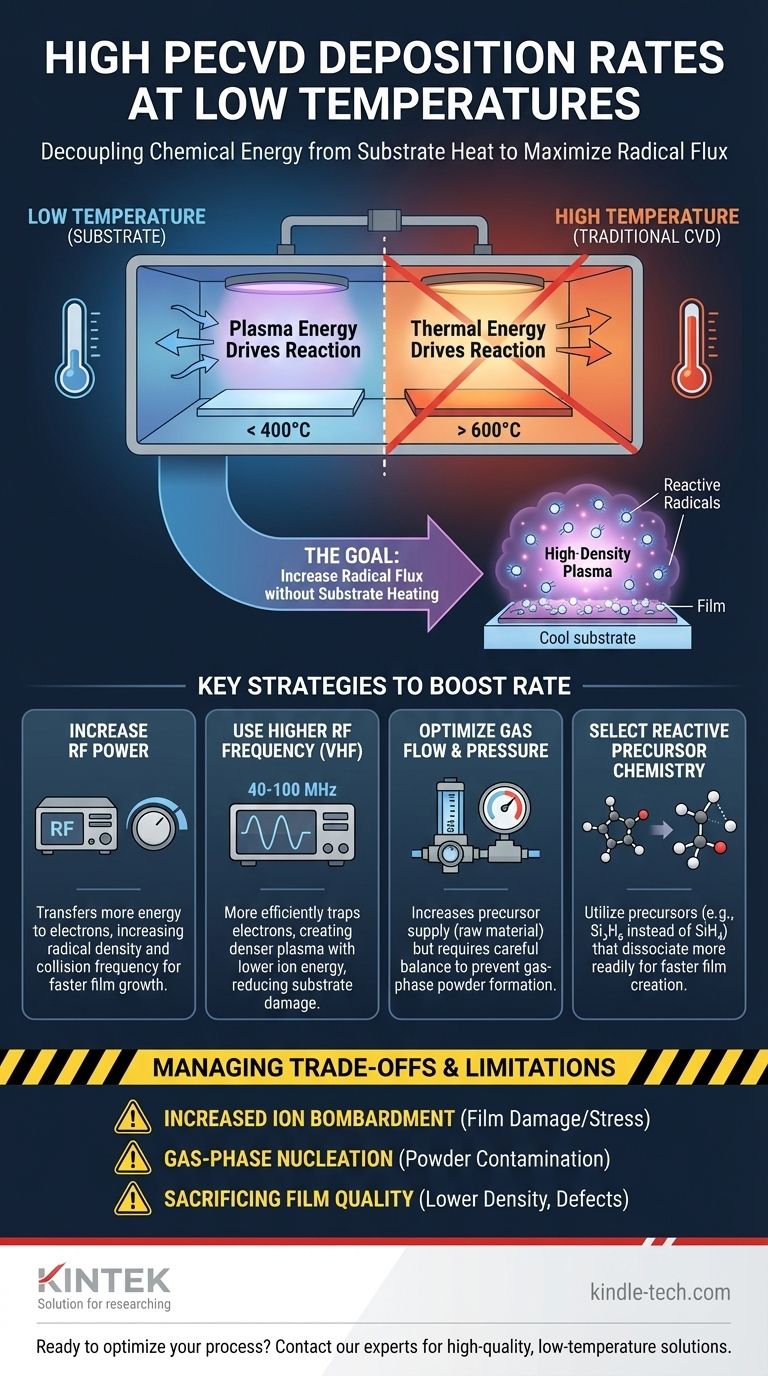

Para lograr una alta tasa de deposición en PECVD a baja temperatura, debe aumentar la densidad de especies químicas reactivas dentro del plasma sin transferir un exceso de energía térmica al sustrato. Esto se logra manipulando estratégicamente parámetros como la potencia y la frecuencia de RF, optimizando el flujo de gas precursor y, en algunos casos, utilizando químicas más reactivas. El objetivo es hacer que la reacción química en sí sea más eficiente, evitando la necesidad de altas temperaturas del sustrato.

El desafío central es desacoplar la energía necesaria para las reacciones químicas de la energía térmica entregada al sustrato. La principal ventaja de PECVD es su capacidad para hacer esto utilizando plasma para energizar los gases precursores. Las estrategias más efectivas implican crear un plasma muy denso y reactivo mientras se mantiene baja la energía de los iones que golpean la superficie, maximizando así la tasa de deposición y minimizando el calor y el daño.

El Principio Fundamental: Energizar el Gas, No la Superficie

Para optimizar el proceso, es crucial comprender por qué PECVD funciona a bajas temperaturas en primer lugar. Este conocimiento forma la base de cada ajuste que realice.

Cómo el Plasma Reemplaza al Calor

En la Deposición Química de Vapor (CVD) tradicional, las altas temperaturas del sustrato (a menudo >600°C) proporcionan la energía térmica necesaria para descomponer las moléculas de gas precursor e impulsar las reacciones superficiales.

PECVD crea un entorno diferente. Un campo eléctrico (generalmente de radiofrecuencia, o RF) energiza los electrones libres, creando un plasma. Estos electrones de alta energía chocan con las moléculas de gas precursor, rompiéndolas en fragmentos altamente reactivos llamados radicales.

Estos radicales están químicamente "preparados" para reaccionar y formar una película en la superficie del sustrato, incluso a bajas temperaturas (típicamente <400°C). La energía para la reacción proviene del plasma, no del calentamiento del sustrato.

Definición de la Tasa de Deposición

La tasa de deposición está determinada fundamentalmente por el flujo de radicales formadores de película que llegan a la superficie del sustrato. Para aumentar la tasa, debe aumentar este flujo.

Palancas Clave para Aumentar la Tasa de Deposición

Varios parámetros del proceso influyen directamente en la densidad de los radicales reactivos en el plasma, lo que le permite aumentar la tasa de deposición sin elevar la temperatura.

Aumento de la Potencia de RF

Este es el control más directo. Una mayor potencia de RF transfiere más energía a los electrones en el plasma. Esto da como resultado colisiones más frecuentes y energéticas con las moléculas de gas precursor, lo que conduce a una mayor densidad de radicales reactivos y una tasa de deposición más rápida.

El Papel Crítico de la Frecuencia de RF

Los sistemas PECVD estándar utilizan una frecuencia de 13.56 MHz. Sin embargo, pasar a fuentes de Frecuencia Ultra Alta (VHF) (por ejemplo, 40-100 MHz) es una técnica poderosa para la deposición de alta velocidad y baja temperatura.

Las frecuencias más altas son más eficientes para atrapar y energizar electrones. Esto crea un plasma más denso y más disociado a un voltaje de plasma más bajo, lo que significa que los iones que golpean el sustrato tienen menor energía. El resultado es una tasa de deposición más alta con menos potencial de daño a la película o calentamiento del sustrato.

Optimización del Flujo de Gas y la Presión

Aumentar la tasa de flujo del gas precursor proporciona más "materia prima" para la reacción, lo que puede aumentar la tasa de deposición hasta cierto punto.

Sin embargo, la presión debe gestionarse cuidadosamente. Demasiada presión puede provocar reacciones de fase gaseosa no deseadas en las que se forman partículas en el propio plasma, no en el sustrato. Esta es una fuente común de defectos en la película.

Selección de la Química Precursora

La elección del gas precursor puede tener un impacto significativo. Algunas moléculas se disocian más fácilmente o crean radicales formadores de película más eficientes. Por ejemplo, al depositar películas de silicio, a menudo se utiliza disilano (Si₂H₆) para lograr tasas de deposición más altas a bajas temperaturas en comparación con el silano estándar (SiH₄) porque se descompone más fácilmente.

Comprensión de las Compensaciones y Limitaciones

Buscar la tasa de deposición máxima no está exento de consecuencias. Un asesor experto debe ayudarle a anticipar y gestionar las posibles desventajas.

El Riesgo de un Mayor Bombardeo de Iones

Si bien aumentar la potencia de RF aumenta la tasa de deposición, también aumenta la energía de los iones que bombardean el sustrato. Esto puede ser beneficioso para crear películas densas, pero un bombardeo excesivo puede introducir tensión de compresión, crear defectos o dañar sustratos sensibles. Esta es precisamente la razón por la cual los plasmas de mayor frecuencia son tan ventajosos: mitigan esta compensación.

Nucleación en Fase Gaseosa (Formación de Polvo)

A muy alta potencia y presión, la densidad de radicales puede volverse tan alta que comienzan a reaccionar entre sí en la fase gaseosa. Esto crea polvo o partículas que pueden contaminar la cámara y arruinar la película depositada. Esto a menudo define el límite superior de una ventana de proceso estable.

Sacrificar la Calidad de la Película por la Velocidad

Una deposición rápida a veces puede "atrapar" elementos no deseados (como hidrógeno en películas de nitruro de silicio) o crear películas con menor densidad y peor calidad estructural. A menudo existe una compensación directa entre la tasa de deposición y las propiedades finales del material de la película.

Tomar la Decisión Correcta para su Objetivo

El enfoque óptimo depende de las limitaciones específicas de su película y sustrato. Su estrategia debe adaptarse para equilibrar la necesidad de velocidad con la calidad de película y la integridad del sustrato requeridas.

- Si su enfoque principal es maximizar la tasa en un sustrato robusto: Concéntrese primero en aumentar la potencia de RF y el flujo del precursor, ya que el sustrato puede tolerar algo de energía iónica adicional.

- Si su enfoque principal es depositar películas de alta calidad en un sustrato sensible (por ejemplo, un dispositivo electrónico orgánico o polimérico): Priorice el uso de una fuente de mayor frecuencia (VHF o microondas) para crear un plasma de alta densidad y baja energía iónica.

- Si se enfrenta a defectos en la película o formación de polvo a altas tasas: Reduzca cuidadosamente la presión del gas o experimente con el pulso de plasma para interrumpir las reacciones de fase gaseosa antes de que se vuelvan problemáticas.

En última instancia, controlar la energía y la densidad del plasma es la clave para desbloquear una deposición rápida, de alta calidad y a baja temperatura.

Tabla Resumen:

| Estrategia | Parámetro Clave | Efecto en la Tasa de Deposición |

|---|---|---|

| Aumentar la Densidad del Plasma | Mayor Potencia de RF | Aumenta directamente el flujo de radicales y la tasa |

| Mejorar la Captura de Electrones | Mayor Frecuencia de RF (VHF) | Crea un plasma más denso con menor energía iónica |

| Proporcionar Más Precursores | Flujo/Presión de Gas Optimizado | Aumenta la materia prima, pero riesgo de formación de polvo |

| Usar Química Reactiva | Selección de Precursor (p. ej., Si₂H₆) | Disociación más fácil para un crecimiento de película más rápido |

¿Listo para optimizar su proceso PECVD para una deposición rápida a baja temperatura? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando la experiencia y las soluciones para ayudarle a lograr una calidad de película superior incluso en los sustratos más sensibles. ¡Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cuál es el papel del plasma en la CVD-P? Permitir la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Es el DLC a prueba de arañazos? Descubre la verdad sobre su excepcional resistencia a los arañazos

- ¿Cuáles son las ventajas de usar un sistema PECVD para películas de DLC? Logre precisión a baja temperatura para sustratos sensibles

- ¿Qué temperatura tiene el nitruro PECVD? Optimice las propiedades de su película de nitruro de silicio

- ¿Cuáles son las posibles desventajas del PECVD? Gestionar el bombardeo de plasma y prevenir el daño del material

- ¿Cómo facilita la PECVD las películas nanocompuestas de Ru-C? Síntesis de películas delgadas de precisión a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura