La diferencia fundamental entre PVD y CVD es cómo se transfiere el material de recubrimiento a la superficie de una pieza. La Deposición Física de Vapor (PVD) utiliza un proceso físico, como la vaporización de un material sólido, para depositar una película delgada de forma de línea de visión. En contraste, la Deposición Química de Vapor (CVD) utiliza un proceso químico donde los gases precursores reaccionan en la superficie del sustrato para formar el recubrimiento.

Elegir entre PVD y CVD no se trata de encontrar una tecnología "mejor", sino de adaptar las características únicas de un proceso físico frente a uno químico a su material específico, geometría de la pieza y resultado deseado.

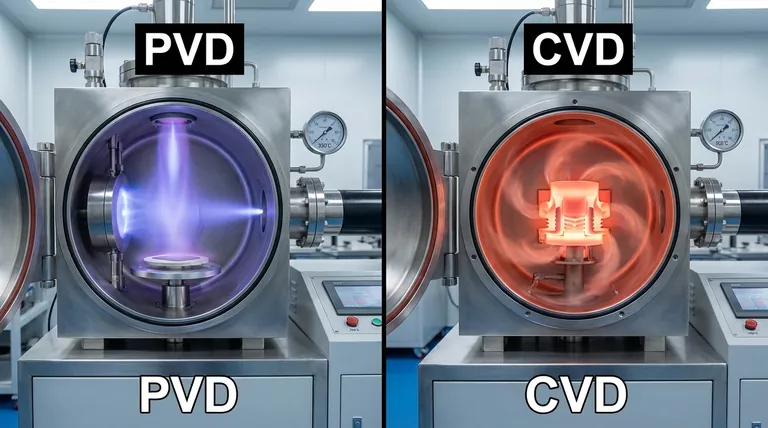

La Distinción Fundamental del Proceso

Para comprender realmente estas tecnologías, primero debe captar su mecanismo central. Uno es como pintar con atomos, mientras que el otro es como hornear una nueva capa sobre una superficie.

PVD: Un Proceso Físico de Línea de Visión

La Deposición Física de Vapor es un proceso de "línea de visión". Una fuente de material sólido o líquido se convierte en vapor por medios físicos, como calentamiento o pulverización catódica (bombardearla con iones).

Este vapor viaja en línea recta a través de una cámara de vacío y se condensa en el sustrato, formando una película delgada y sólida. Debido a que los átomos viajan en línea recta, las áreas no expuestas directamente a la fuente son más difíciles de recubrir uniformemente.

CVD: Un Proceso Químico y Conforme

La Deposición Química de Vapor es un proceso químico que depende de gases precursores. Estos gases se introducen en una cámara de reacción que contiene el sustrato calentado.

Se produce una reacción química sobre y cerca de la superficie caliente, lo que hace que los gases se descompongan y formen una película sólida en el sustrato. Este proceso no es de línea de visión, lo que permite que el recubrimiento se forme uniformemente sobre formas complejas e incluso dentro de cavidades, una propiedad conocida como alta conformidad.

Diferencias Técnicas Clave de un Vistazo

La diferencia central en el proceso (físico frente a químico) crea varias distinciones críticas que impactan directamente qué método es adecuado para una aplicación determinada.

Temperatura de Operación

PVD opera a temperaturas relativamente bajas, típicamente entre 250 °C y 450 °C. Esto lo hace adecuado para recubrir materiales que no pueden soportar altas temperaturas, como ciertos plásticos o aceros templados.

CVD requiere temperaturas significativamente más altas, a menudo desde 450 °C hasta más de 1050 °C, para impulsar las reacciones químicas necesarias. Esto limita su uso a sustratos que pueden soportar ese calor extremo sin daños o distorsión.

Material de la Fuente

En PVD, el material fuente es un objetivo sólido del material exacto que desea depositar. Esto ofrece un control sencillo sobre la composición del recubrimiento.

En CVD, los materiales fuente son gases precursores volátiles. El recubrimiento final es un subproducto de la reacción química entre estos gases, lo que ofrece versatilidad pero puede añadir complejidad.

Cobertura del Recubrimiento y Conformidad

PVD es un proceso de impacto de línea de visión. Esto puede dificultar lograr un recubrimiento perfectamente uniforme en piezas tridimensionales complejas sin sistemas sofisticados de rotación de piezas.

CVD es un proceso de deposición multidireccional. Dado que los gases precursores envuelven toda la pieza, sobresale en proporcionar recubrimientos altamente uniformes y conformes en geometrías intrincadas.

Propiedades de la Película Resultante

Las películas PVD son a menudo muy delgadas, lisas y duraderas. El proceso permite un control preciso sobre el espesor y la estructura.

Las películas CVD se pueden hacer más gruesas y pueden ofrecer propiedades únicas basadas en las reacciones químicas involucradas. Sin embargo, a veces pueden ser más rugosas que los recubrimientos PVD dependiendo de los parámetros específicos del proceso.

Comprender las Compensaciones

Ninguna tecnología es universalmente superior. Su decisión dependerá de comprender sus limitaciones inherentes.

La Restricción de Temperatura de CVD

El principal inconveniente de CVD es su alta temperatura de operación. Este requisito descalifica inmediatamente una amplia gama de materiales de sustrato que se ablandarían, derretirían o dañarían por el calor.

La Limitación de Línea de Visión de PVD

El principal desafío de PVD es su naturaleza de línea de visión. Recubrir uniformemente formas complejas, orificios internos o esquinas afiladas requiere una fijación y rotación complejas, lo que puede aumentar el tiempo y el costo del proceso.

Subproductos Químicos y Complejidad

Los procesos CVD a menudo producen subproductos químicos peligrosos que requieren una gestión y eliminación cuidadosas. La química en sí puede ser más compleja de controlar en comparación con la naturaleza física de PVD.

Cómo Aplicar Esto a Su Proyecto

Su elección debe guiarse por los requisitos no negociables de su proyecto.

- Si su enfoque principal es recubrir materiales sensibles al calor: PVD es la opción clara debido a sus temperaturas de proceso significativamente más bajas.

- Si su enfoque principal es lograr un recubrimiento uniforme en formas 3D complejas: La excelente conformidad de CVD lo convierte en la opción superior.

- Si su enfoque principal es depositar una capa metálica muy pura y simple: PVD suele ser más sencillo ya que el material fuente es el material de recubrimiento.

- Si su enfoque principal es crear un recubrimiento con una composición química específica que no se produce fácilmente como sólido: CVD proporciona la flexibilidad para formar materiales únicos a través de reacciones químicas.

En última instancia, comprender que PVD es una deposición física y CVD es una deposición química es la clave para seleccionar la herramienta adecuada para su desafío de ingeniería.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (vaporización) | Químico (reacción de gas) |

| Temperatura de Operación | Baja (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Cobertura del Recubrimiento | Línea de visión | Conforme (cubre formas complejas) |

| Mejor Para | Materiales sensibles al calor, geometrías simples | Sustratos de alta temperatura, piezas 3D complejas |

¿Aún no está seguro de qué proceso de deposición es el adecuado para su aplicación?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para la deposición de películas delgadas. Nuestros expertos pueden ayudarle a navegar por las complejidades de PVD frente a CVD para encontrar la solución óptima para sus materiales específicos, geometría de piezas y requisitos de rendimiento.

Póngase en contacto con nuestro equipo técnico hoy mismo para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar su proceso de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado