Elegir el agitador adecuado es una decisión de ingeniería crítica que dicta el éxito de todo su proceso de reactor. Se selecciona un agitador definiendo primero su objetivo principal del proceso —como mezclar líquidos, suspender sólidos o dispersar gas— y luego haciendo coincidir un tipo de impulsor y su patrón de flujo resultante con las propiedades específicas de su fluido, principalmente su viscosidad.

El principio fundamental de la selección del agitador no es elegir una pieza de hardware, sino generar el movimiento de fluido correcto. El objetivo final es hacer coincidir el patrón de flujo producido por el impulsor (axial o radial) con los requisitos específicos de su proceso y la viscosidad de su fluido.

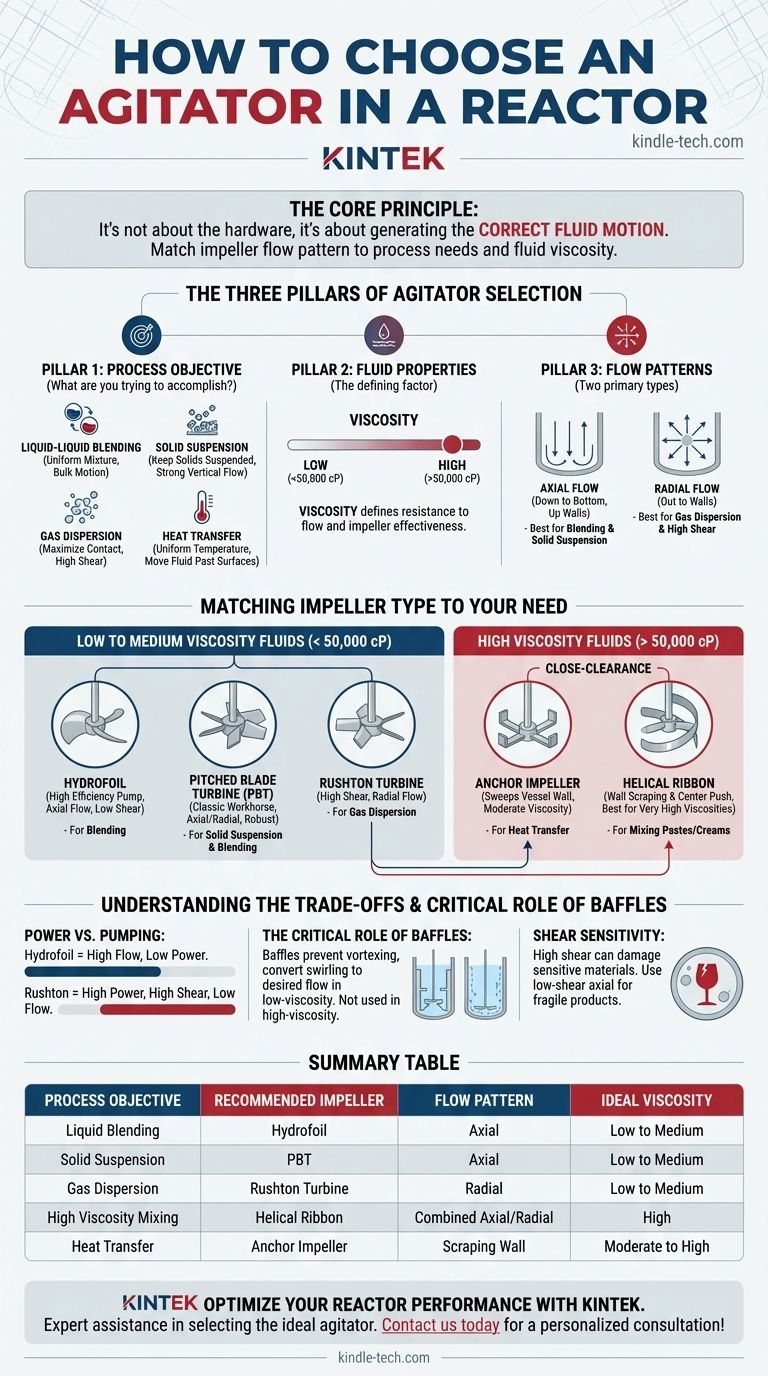

Los Tres Pilares de la Selección de Agitadores

Para elegir un agitador de forma sistemática, debe evaluar tres aspectos fundamentales de su sistema: el objetivo del proceso, las propiedades del fluido y el patrón de flujo requerido.

Pilar 1: Definir su Objetivo de Proceso

La primera pregunta siempre es: ¿qué está tratando de lograr? Cada objetivo requiere un tipo diferente de movimiento de fluido.

- Mezcla Líquido-Líquido: El objetivo es crear una mezcla uniforme a partir de dos o más líquidos miscibles. Esto requiere un movimiento de fluido a granel para voltear eficientemente todo el volumen del tanque.

- Suspensión de Sólidos: El objetivo es mantener las partículas sólidas suspendidas uniformemente dentro del líquido, evitando que se asienten en el fondo del reactor. Esto requiere fuertes corrientes de flujo vertical.

- Dispersión de Gas: El objetivo es romper una corriente de gas en burbujas finas y dispersarlas por todo el líquido para maximizar el área de contacto gas-líquido, lo cual es crucial para muchas reacciones. Esto requiere un alto cizallamiento local.

- Transferencia de Calor: El objetivo es asegurar una temperatura uniforme en todo el reactor, típicamente moviendo el fluido a través de superficies de intercambio de calor como una camisa o serpentines internos.

Pilar 2: Caracterizar su Fluido

Las propiedades del propio fluido son el factor más importante que determina el tipo de impulsor que puede usar.

La viscosidad es la propiedad más crítica. Define la resistencia del fluido al flujo y dicta qué estilo de impulsor será efectivo. Un fluido de baja viscosidad (como el agua) es fácil de bombear, mientras que un fluido de alta viscosidad (como la miel o una pasta de polímero espesa) resiste el movimiento.

Generalmente podemos dividir las aplicaciones en dos grupos: viscosidad baja a media (< 50,000 cP) y viscosidad alta (> 50,000 cP).

Pilar 3: Comprender los Patrones de Flujo

Los impulsores están diseñados para generar uno de dos patrones de flujo primarios.

- Flujo Axial: Este patrón dirige el fluido hacia abajo, hacia el fondo del tanque, antes de que suba por las paredes del recipiente. Es excelente para el movimiento a granel y es ideal para la mezcla y la suspensión de sólidos. Los impulsores que crean este patrón a menudo se denominan impulsores de alto flujo o de alto bombeo.

- Flujo Radial: Este patrón dirige el fluido hacia afuera, hacia las paredes del recipiente. Esto crea un alto cizallamiento cerca del impulsor, pero es menos eficiente para generar el volteo del tanque de arriba a abajo. Es ideal para la dispersión de gas y la creación de emulsiones.

Emparejando el Tipo de Impulsor con su Necesidad

Con los fundamentos establecidos, ahora puede mapear el hardware específico del impulsor a su aplicación.

Para Fluidos de Baja a Media Viscosidad (< 50,000 cP)

Estas aplicaciones utilizan turbinas de estilo "abierto" que mueven el fluido de manera eficiente en un tanque grande sin deflectores (aunque casi siempre se requieren deflectores).

- Hidroalas: Son el estándar moderno para la mezcla. Sus palas curvas y perfiladas generan un excelente flujo axial con un consumo de energía muy bajo, lo que las hace altamente eficientes.

- Turbinas de Palas Inclinadas (PBT): Un impulsor clásico y robusto. La PBT tiene palas planas anguladas para producir un fuerte flujo axial con algún componente radial. Es excelente para la suspensión de sólidos y la mezcla general.

- Turbinas Rushton: Este es el impulsor clásico de alto cizallamiento. Sus palas planas verticales crean un fuerte flujo radial, lo cual es perfecto para romper burbujas de gas en aplicaciones de dispersión de gas.

Para Fluidos de Alta Viscosidad (> 50,000 cP)

En fluidos espesos y viscosos, las turbinas abiertas son ineficaces; simplemente abren un agujero en el fluido. Estas aplicaciones requieren impulsores de "espacio reducido" que contactan físicamente o pasan cerca de la pared del recipiente.

- Impulsores de Ancla: Este agitador simple de dos palas barre la pared del recipiente, proporcionando mezcla y mejorando la transferencia de calor en la pared. Es mejor para viscosidades moderadas donde aún es posible cierta mezcla de arriba a abajo.

- Cintas Helicoidales: Esta es la opción superior para viscosidades muy altas. La cinta exterior raspa la pared y eleva el fluido, mientras que una cinta o tornillo interior empuja el fluido hacia el centro. Esta combinación crea un volteo positivo y predecible en materiales que de otro modo no fluirían.

Comprender las Compensaciones

Elegir un agitador implica equilibrar factores contrapuestos. Una elección ideal en un área puede ser una mala elección en otra.

Potencia vs. Bombeo

Existe una relación directa entre la capacidad de un impulsor para bombear fluido (flujo) y la potencia que consume.

Una hidroala es una bomba de alta eficiencia. Genera un alto caudal con una entrada de potencia muy baja, pero crea muy poco cizallamiento.

Una turbina Rushton, por el contrario, es una bomba deficiente. Consume una gran cantidad de energía para generar su flujo radial de alto cizallamiento, pero es ineficaz para crear un volteo del tanque a granel.

El Papel Crítico de los Deflectores

En aplicaciones de baja viscosidad, un tanque sin deflectores conducirá a un vórtice (remolino), donde el fluido gira con el impulsor. Esto resulta en casi ninguna mezcla real.

Los deflectores —placas verticales instaladas en la pared del tanque— son esenciales para romper esta rotación y convertir el movimiento de remolino en el flujo axial o radial deseado, asegurando una mezcla adecuada de arriba a abajo. En aplicaciones de alta viscosidad con impulsores de espacio reducido, los deflectores generalmente no son necesarios ni se utilizan.

Sensibilidad al Cizallamiento

El alto cizallamiento creado por una turbina Rushton puede ser destructivo para ciertos productos. Los materiales sensibles al cizallamiento, como las células en un biorreactor o los polímeros de cadena larga, pueden dañarse o destruirse por una agitación intensa. Para estos procesos, se requiere un impulsor de flujo axial de bajo cizallamiento.

Tomando la Decisión Correcta para su Objetivo

En última instancia, su elección debe ser una solución directa a su objetivo principal del proceso.

- Si su objetivo principal es la mezcla eficiente de líquidos: Elija un impulsor de hidroala de alta eficiencia para lograr un rápido volteo del tanque con un costo de energía mínimo.

- Si su objetivo principal es suspender sólidos o la mezcla de propósito general: Una turbina de palas inclinadas (PBT) es una opción robusta y efectiva.

- Si su objetivo principal es dispersar gas en un líquido de baja viscosidad: Use una turbina Rushton para proporcionar el alto cizallamiento necesario para crear burbujas finas.

- Si su objetivo principal es mezclar pastas o cremas de alta viscosidad: Un agitador de cinta helicoidal es la solución más efectiva para asegurar un volteo completo del producto.

Al evaluar sistemáticamente su proceso, fluido y patrón de flujo deseado, puede seleccionar un agitador con precisión de ingeniería.

Tabla Resumen:

| Objetivo del Proceso | Tipo de Impulsor Recomendado | Patrón de Flujo | Ideal para Viscosidad |

|---|---|---|---|

| Mezcla de Líquidos | Hidroala | Axial | Baja a Media (<50,000 cP) |

| Suspensión de Sólidos | Turbina de Palas Inclinadas (PBT) | Axial | Baja a Media (<50,000 cP) |

| Dispersión de Gas | Turbina Rushton | Radial | Baja a Media (<50,000 cP) |

| Mezcla de Alta Viscosidad | Cinta Helicoidal | Axial/Radial Combinado | Alta (>50,000 cP) |

| Transferencia de Calor | Impulsor de Ancla | Raspado de Pared | Viscosidad Moderada a Alta |

Optimice el Rendimiento de su Reactor con KINTEK

Elegir el agitador correcto es fundamental para lograr resultados consistentes, ya sea que esté mezclando, suspendiendo sólidos, dispersando gas o manejando materiales de alta viscosidad. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos agitadores y reactores diseñados con precisión y adaptados a sus necesidades específicas de proceso. Nuestros expertos pueden ayudarlo a seleccionar el tipo de impulsor y la configuración ideales para maximizar la eficiencia, garantizar la calidad del producto y escalar sus procesos con éxito.

Deje que nuestro equipo le ayude a diseñar la solución de mezcla perfecta para su laboratorio. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Agitador Orbital Oscilante de Laboratorio

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuál es el papel del equipo de agitación de laboratorio en la preparación de nZVI? Lograr suspensiones de nanopartículas estables y uniformes

- ¿Cuál es el propósito principal de usar un agitador orbital en la adsorción de iones metálicos? Optimizar el rendimiento de PAF

- ¿Cuáles son las funciones principales de un agitador orbital de laboratorio durante las pruebas BMP? Maximizar la precisión del rendimiento de metano

- ¿Qué papel juega el equipo de agitación de alta velocidad en los pre-cultivos de hongos? Optimice su fermentación en estado sólido

- ¿Cuál es la función de un agitador de laboratorio durante los experimentos de adsorción por lotes? Optimizar la investigación cinética de cenizas volantes