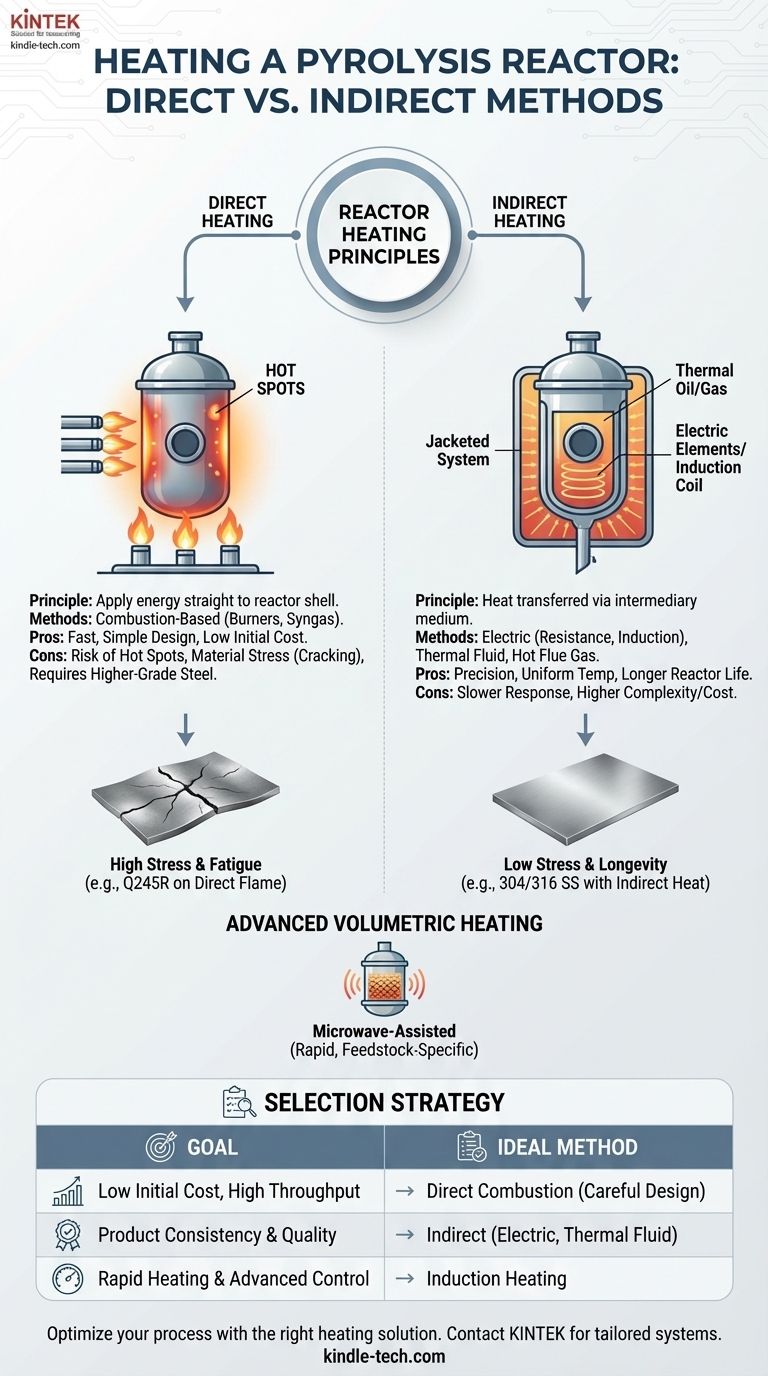

En esencia, calentar un reactor de pirólisis implica transferir una enorme cantidad de energía a una cámara sin oxígeno para descomponer térmicamente el material. Los métodos principales para lograr esto se clasifican ampliamente en dos enfoques: calentamiento directo, donde la fuente de calor se aplica directamente a la carcasa exterior del reactor, y calentamiento indirecto, que utiliza un medio intermediario como gas caliente, aceite térmico o electricidad para proporcionar una temperatura más controlada y uniforme.

La decisión fundamental en el calentamiento del reactor es un compromiso entre la simplicidad y la respuesta rápida del calentamiento directo frente a la precisión, uniformidad y longevidad del material que ofrecen los métodos de calentamiento indirecto. Su elección impacta directamente en el control operativo, la consistencia del producto y la vida útil del reactor.

Los Dos Principios del Calentamiento de Reactores

Comprender la diferencia entre el calentamiento directo e indirecto es el primer paso para diseñar o seleccionar un sistema de pirólisis. Cada filosofía tiene implicaciones significativas para el costo, el control y el mantenimiento.

Calentamiento Directo: Aplicando Energía Directamente a la Fuente

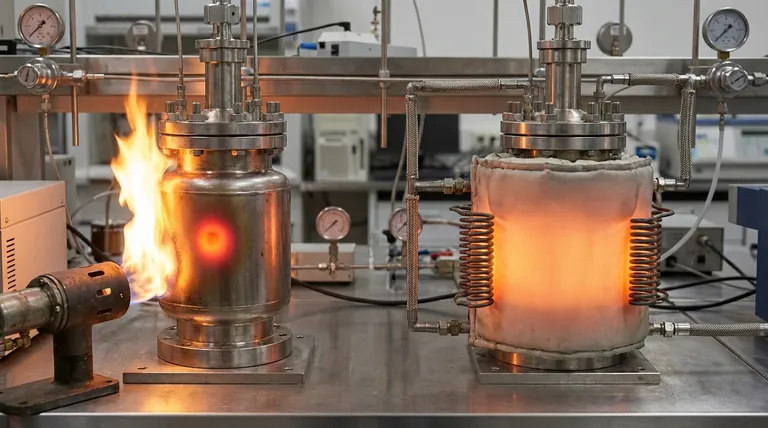

El calentamiento directo es el concepto más sencillo. Implica aplicar la fuente de calor, típicamente una llama de un quemador, directamente sobre la superficie del reactor de pirólisis.

Este método es análogo a sostener una olla directamente sobre una llama de gas de alta potencia. La transferencia de energía es rápida e intensa.

Las fuentes de combustible comunes para el calentamiento directo incluyen gas natural, diésel o incluso el gas de síntesis no condensable producido por el propio proceso de pirólisis, creando un ciclo autosostenible.

Calentamiento Indirecto: Precisión a Través de un Intermediario

El calentamiento indirecto separa la fuente de calor primaria de la pared del reactor. La energía se transfiere primero a un medio secundario, que luego calienta uniformemente el reactor.

Esto es como colocar la olla en un horno precalentado. El calor es menos intenso en un solo punto, pero envuelve el objetivo de manera uniforme.

Los métodos incluyen la circulación de gases de combustión calientes alrededor del reactor, el uso de una camisa llena de aceite térmico o sal fundida, o el recubrimiento del reactor con calentadores de resistencia eléctrica.

Una Mirada Más Profunda a las Tecnologías de Calentamiento

Aunque los principios son simples, las tecnologías específicas utilizadas para implementarlos varían en complejidad, eficiencia y costo.

Sistemas Basados en Combustión

Este es el método más común, que utiliza la combustión de combustible para generar calor. Los quemadores se pueden configurar tanto para calentamiento directo como indirecto.

En un horno rotatorio de fuego directo, por ejemplo, los quemadores apuntan a la carcasa giratoria. En un sistema indirecto, los quemadores podrían calentar una "caja caliente", con los gases de escape calientes siendo luego conducidos para fluir alrededor del recipiente del reactor estacionario.

Calentamiento Eléctrico

El calentamiento eléctrico ofrece una precisión y limpieza inigualables en el punto de uso, aunque puede ser más costoso de operar dependiendo de los costos de la electricidad.

El calentamiento por resistencia implica envolver el reactor con elementos calefactores de alta potencia, similar a un horno eléctrico. Proporciona un control de temperatura excelente y por zonas.

El calentamiento por inducción es una técnica más avanzada. Utiliza una bobina electromagnética para inducir una corriente eléctrica directamente dentro de la pared metálica del reactor, lo que hace que se caliente rápida y uniformemente desde el interior.

Calentamiento Volumétrico Avanzado

Para ciertas aplicaciones, la energía puede introducirse de manera que caliente el propio material de alimentación, no solo las paredes del reactor.

La pirólisis asistida por microondas utiliza microondas para excitar y calentar directamente las moléculas polares dentro de la materia prima (como el agua). Esto puede conducir a un calentamiento extremadamente rápido y eficiente, pero generalmente se limita a sistemas de menor escala o especializados.

Comprendiendo las Ventajas y Desventajas: Calor vs. Integridad del Material

La elección del método de calentamiento tiene un impacto directo y crítico en la salud estructural y la vida útil del reactor. La referencia a materiales como la placa de caldera Q245R y el acero inoxidable 304/316 es fundamental para este problema.

El Peligro de los Puntos Calientes

La incidencia directa de la llama es notoria por crear puntos calientes—áreas localizadas en la carcasa del reactor que están significativamente más calientes que la temperatura promedio.

Estos puntos calientes crean un inmenso estrés térmico y pueden acelerar drásticamente la fatiga del material, la corrosión y la fluencia. Con el tiempo, esto puede provocar deformaciones, grietas y fallas catastróficas del reactor.

Tasa de Transferencia de Calor vs. Estrés del Material

La velocidad a la que se calienta y enfría el reactor induce estrés térmico. Los métodos indirectos, particularmente aquellos que utilizan fluidos térmicos o elementos eléctricos controlados, permiten rampas de temperatura graduales y programadas.

Este proceso controlado minimiza el choque térmico y es mucho más suave para las soldaduras y la estructura del reactor, extendiendo su vida útil.

Coincidencia de Material con Método

Los sistemas de alta temperatura y fuego directo casi siempre exigen materiales superiores como el acero inoxidable 304 o 316. Estas aleaciones mantienen su resistencia a altas temperaturas y resisten la oxidación y la corrosión aceleradas por los puntos calientes.

Utilizar un material de menor calidad como el acero de caldera Q245R en una aplicación de fuego directo es un riesgo significativo. Sin embargo, para un proceso de menor temperatura que utiliza un método de calentamiento indirecto bien controlado (como una camisa de aceite térmico), dicho material podría ser una opción viable y rentable.

Seleccionando la Estrategia de Calentamiento Adecuada para Su Objetivo

Su elección debe guiarse por su objetivo principal, ya sea minimizar el costo de capital, maximizar la calidad del producto o lograr un alto rendimiento.

- Si su enfoque principal es el bajo costo inicial y la simplicidad: El calentamiento por combustión directa suele ser la opción más económica, pero requiere un diseño cuidadoso del quemador y materiales potencialmente de mayor calidad para mitigar el riesgo de puntos calientes.

- Si su enfoque principal es la consistencia y calidad del producto: El calentamiento indirecto mediante elementos eléctricos, fluido térmico o sal fundida proporciona el control de temperatura superior necesario para producir un resultado consistente.

- Si su enfoque principal es el calentamiento rápido y el control avanzado del proceso: El calentamiento por inducción ofrece una velocidad y uniformidad inigualables, mientras que el calentamiento por microondas puede proporcionar beneficios únicos para materias primas específicas, aunque ambos conllevan un mayor costo y complejidad.

En última instancia, su sistema de calentamiento no es solo un accesorio; es un componente fundamental que dicta el rendimiento, la seguridad y la viabilidad económica de toda su operación de pirólisis.

Tabla Resumen:

| Método de Calentamiento | Principio | Características Clave | Ideal Para |

|---|---|---|---|

| Calentamiento Directo | Llama aplicada directamente a la carcasa del reactor | Calentamiento rápido, diseño más simple, riesgo de puntos calientes | Bajo costo inicial, alto rendimiento |

| Calentamiento Indirecto | Calor transferido a través de un medio (aceite, gas, electricidad) | Temperatura uniforme, control preciso, mayor vida útil del reactor | Consistencia del producto, longevidad del material |

| Eléctrico/Inducción | Calentamiento limpio, por zonas o interno mediante electricidad | Alta precisión, respuesta rápida, mayor costo operativo | Control avanzado, aplicaciones especializadas |

Optimice su proceso de pirólisis con la solución de calentamiento adecuada. La elección entre calentamiento directo e indirecto es fundamental para la eficiencia, la calidad del producto y la vida útil de su reactor. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, proporcionando sistemas de pirólisis personalizados que se adaptan a sus necesidades específicas, ya sea que priorice el costo, el control o la durabilidad. Contacte a nuestros expertos hoy para diseñar una estrategia de calentamiento que asegure el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son las diferentes temperaturas de la pirólisis? Una guía para optimizar la producción de biocarbón, bioaceite y gas de síntesis

- ¿Existe un mercado para el aceite de pirólisis? Una guía de oportunidades y desafíos

- ¿Cuáles son las ventajas de la pirólisis de residuos plásticos? Convierta los residuos en recursos valiosos

- ¿Qué tipo de plástico se utiliza en la pirólisis? Convierta diversos residuos plásticos en recursos valiosos

- ¿Cuáles son los subproductos de la gasificación de biomasa? Desbloqueando el gas de síntesis, el biocarbón y más

- ¿Cuáles son los beneficios de la pirólisis? Convierta los residuos en recursos y energía valiosos

- ¿Cuál es el propósito de una planta de pirólisis? Convertir residuos en recursos valiosos

- ¿Qué es un reactor de pirólisis a pequeña escala piloto? Su guía para elegir el diseño de reactor adecuado