En esencia, la peletización de plástico reciclado es un proceso de refundición, filtrado y reformado de residuos plásticos en gránulos uniformes, o pellets. Esto se logra utilizando una máquina llamada extrusora, que funde el plástico, lo fuerza a través de un sistema de filtración para eliminar contaminantes y luego empuja el plástico fundido purificado a través de una boquilla. Un sistema de corte luego corta los hilos de plástico emergentes en pequeños pellets consistentes listos para su reutilización en la fabricación.

El objetivo fundamental de la peletización no es solo cortar el plástico, sino restaurar su valor creando una materia prima limpia, consistente y predecible a partir de un flujo de residuos altamente variable y a menudo contaminado. El éxito depende de la purificación y la homogeneización.

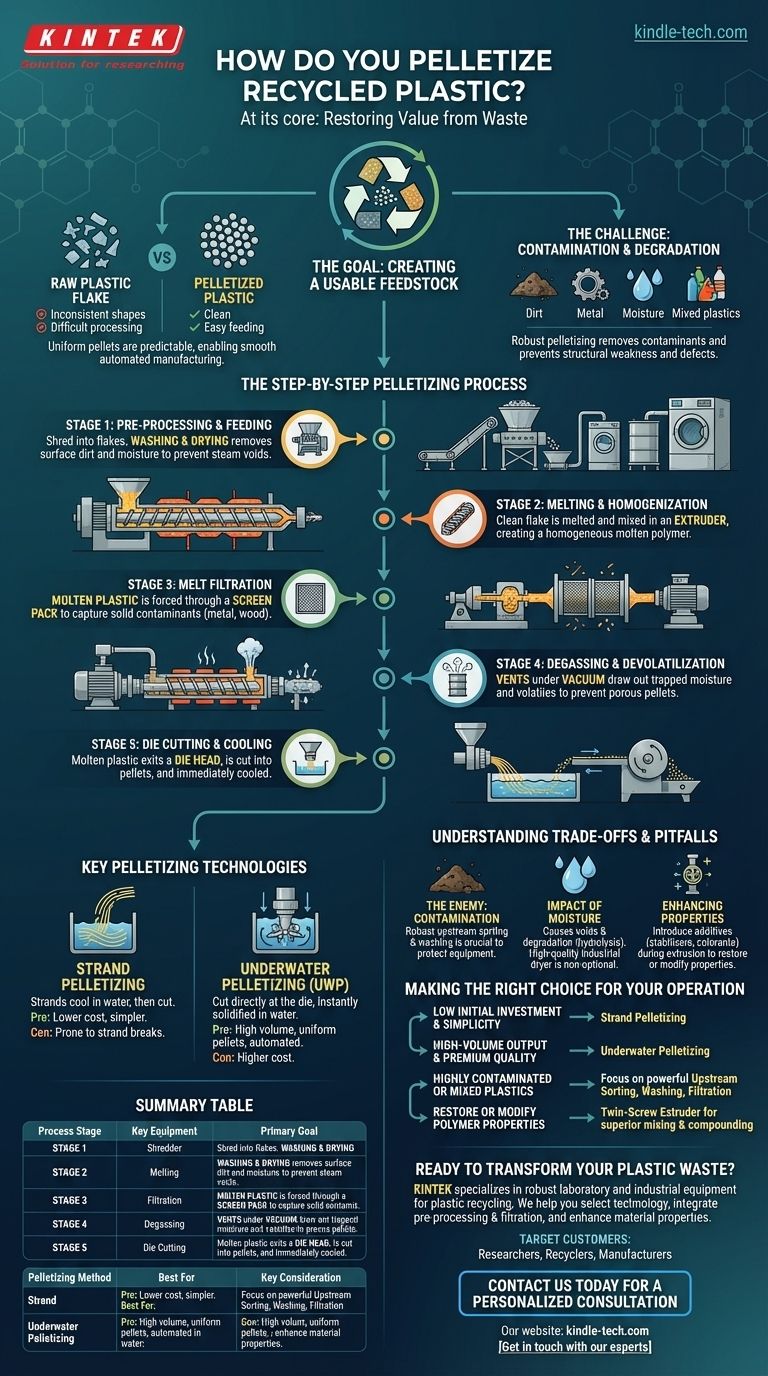

Por qué la peletización es un paso crítico en el reciclaje

El objetivo: crear una materia prima utilizable

Los fabricantes necesitan materias primas que sean predecibles y fáciles de procesar. La escama de plástico triturada y cruda a menudo es inconsistente en tamaño, forma y pureza, lo que dificulta su alimentación en equipos de fabricación como las máquinas de moldeo por inyección.

Los pellets, por el contrario, son uniformes. Su tamaño y densidad consistentes permiten un comportamiento de fusión predecible y una alimentación suave y automatizada, lo que los convierte en un sustituto directo de las resinas plásticas vírgenes.

El desafío: contaminación y degradación

El plástico reciclado nunca está perfectamente limpio. Contiene contaminantes no plásticos como papel, metal y suciedad, así como humedad y diferentes tipos de plásticos incompatibles.

Sin un proceso de peletización robusto, estos contaminantes terminarían en el producto final, causando debilidades estructurales, defectos cosméticos y daños al equipo. El calor requerido para el procesamiento también puede degradar aún más el plástico si no se maneja correctamente.

El proceso de peletización paso a paso

Etapa 1: Preprocesamiento y alimentación

Antes de que el plástico entre en el peletizador, debe prepararse. Esto generalmente implica triturarlo en escamas más pequeñas y manejables.

Después de la trituración, una fase crucial de lavado y secado elimina la suciedad superficial, las etiquetas y los líquidos residuales. Un secado inadecuado es una causa principal de la mala calidad de los pellets, ya que la humedad atrapada se convertirá en vapor y creará huecos en el producto final.

Etapa 2: Fusión y homogeneización

La escama limpia y seca se alimenta a una extrusora. Dentro de la extrusora, un tornillo giratorio transporta el plástico a través de una serie de zonas calentadas.

Este proceso funde el plástico y utiliza la acción de cizallamiento del tornillo para mezclarlo a fondo, creando un polímero fundido homogéneo. Esto asegura que cualquier variación en el material de origen se mezcle para una salida más consistente.

Etapa 3: Filtración de la masa fundida

Esta es, posiblemente, la etapa más crítica para los materiales reciclados. El plástico fundido se fuerza a través de un paquete de tamices o filtro fino.

Este paso de filtración de la masa fundida captura físicamente los contaminantes sólidos que no se eliminaron durante el lavado, como trozos de metal, madera o materiales sin fundir. Los sistemas avanzados utilizan cambiadores de tamiz continuos que permiten el reemplazo del filtro sin detener toda la línea.

Etapa 4: Desgasificación y desvolatilización

Muchos plásticos, especialmente aquellos que no se secaron perfectamente, liberarán humedad atrapada y otros compuestos volátiles cuando se funden.

La extrusora suele estar equipada con ventilaciones (a menudo bajo vacío) para extraer estos gases. Este paso de desgasificación es esencial para evitar pellets porosos y espumosos y mejorar la densidad general y la integridad estructural del plástico.

Etapa 5: Troquelado y enfriamiento

Después de ser filtrado y desgasificado, el plástico fundido limpio se empuja a través de un cabezal de troquel, formando hebras continuas. Un sistema de corte luego corta estas hebras en pellets.

Los pellets se enfrían inmediatamente, típicamente con agua o aire, lo que los solidifica en su forma final. Los dos métodos principales para esto son la peletización por hebra y la peletización bajo agua.

Tecnologías clave de peletización

Peletización por hebra

En este método, las hebras de plástico salen de la boquilla y se pasan a través de un baño de agua para enfriarse, de forma similar a los espaguetis. Un cortador giratorio al final de la línea corta las hebras solidificadas en pellets.

Este sistema es mecánicamente más simple y generalmente tiene un costo de inversión inicial más bajo. Sin embargo, puede ser propenso a roturas de hebras, lo que requiere la intervención del operador y puede provocar tiempos de inactividad.

Peletización bajo agua (UWP)

Aquí, el cabezal de la boquilla está en contacto directo con un flujo de agua. A medida que el plástico fundido sale de la boquilla, un conjunto de cuchillas giratorias lo corta inmediatamente en pellets, que se solidifican instantáneamente y son transportados por el agua.

Los sistemas UWP son altamente automatizados, producen pellets esféricos más uniformes y eliminan el problema de la rotura de hebras. Son el estándar para operaciones de alto volumen y alta calidad, pero conllevan un mayor costo de capital y complejidad.

Comprendiendo las compensaciones y los inconvenientes

El enemigo: la contaminación

Incluso pequeñas cantidades de contaminación pueden arruinar un lote de pellets o, peor aún, dañar equipos costosos como el tornillo de la extrusora o la boquilla. Invertir en una clasificación y lavado iniciales robustos siempre es más rentable que lidiar con la contaminación aguas abajo.

El impacto de la humedad

La humedad es un desafío persistente. Además de causar huecos en los pellets, puede causar degradación hidrolítica en ciertos polímeros como el PET, rompiendo permanentemente las cadenas moleculares del plástico y reduciendo su resistencia. Un secador industrial de alta calidad no es un gasto opcional.

Mejora de las propiedades con aditivos

El proceso de reciclaje puede degradar las propiedades originales de un plástico. La peletización ofrece la oportunidad perfecta para introducir aditivos directamente en la extrusora. Estos pueden incluir estabilizadores para proteger contra una mayor degradación térmica, modificadores de impacto para aumentar la tenacidad o colorantes.

Tomar la decisión correcta para su operación

- Si su enfoque principal es una baja inversión inicial y simplicidad operativa: La peletización por hebra suele ser el punto de entrada más rentable para aplicaciones a menor escala o menos exigentes.

- Si su enfoque principal es una producción de alto volumen y una calidad de pellet premium: Un sistema de peletización bajo agua automatizado ofrecerá una consistencia superior, mayor tiempo de actividad y menores costos laborales a largo plazo.

- Si está procesando plásticos altamente contaminados o mezclados: Su éxito depende menos del método de corte y más de invertir en potentes tecnologías de clasificación, lavado y filtración de la masa fundida aguas arriba.

- Si necesita restaurar o modificar las propiedades del polímero: Una extrusora de doble husillo ofrece capacidades de mezcla superiores, lo que la hace ideal para la composición con aditivos en comparación con una extrusora de un solo husillo estándar.

En última instancia, la peletización exitosa de plástico transforma un flujo de residuos problemático en un recurso industrial valioso y confiable.

Tabla resumen:

| Etapa del proceso | Equipo clave | Objetivo principal |

|---|---|---|

| Preprocesamiento | Trituradora, Lavadora, Secadora | Escamas de plástico limpias y secas |

| Fusión y Homogeneización | Extrusora (Monohusillo/Bihusillo) | Crear plástico fundido uniforme |

| Filtración de la masa fundida | Cambiador de tamiz/Filtro | Eliminar contaminantes |

| Desgasificación | Extrusora ventilada (Vacío) | Eliminar humedad y volátiles |

| Peletización y Enfriamiento | Boquilla, Cortador, Enfriador de agua/aire | Formar pellets uniformes y sólidos |

| Método de peletización | Ideal para | Consideración clave |

| Peletización por hebra | Operaciones de menor volumen y sensibles al costo | Propenso a roturas de hebras, mecánica más simple |

| Peletización bajo agua (UWP) | Producción de alto volumen y alta calidad | Mayor costo, uniformidad superior de los pellets |

¿Listo para transformar sus residuos plásticos en un recurso valioso?

KINTEK se especializa en proporcionar equipos de laboratorio e industriales robustos para procesos de reciclaje y peletización de plástico. Ya sea que esté ampliando su operación u optimizando la calidad de los pellets, nuestra experiencia en extrusoras, sistemas de filtración y tecnología de peletización puede ayudarlo a lograr resultados consistentes y de alto valor.

Le ayudamos a:

- Seleccionar la tecnología de peletización adecuada (por hebra o bajo agua) para sus requisitos de volumen y calidad.

- Integrar sistemas eficientes de preprocesamiento (lavado, secado) y filtración de la masa fundida para maximizar la pureza.

- Mejorar las propiedades del material con soluciones de composición e integración de aditivos.

Clientes objetivo: Investigadores de laboratorio, recicladores de plástico y fabricantes que buscan mejorar la eficiencia y la calidad de sus pellets de plástico reciclado.

Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden convertir sus residuos plásticos en una materia prima confiable y rentable.

¡Póngase en contacto con nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina mezcladora de dos rodillos abierta para trituradora de caucho

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina automática de prensa térmica de laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Qué es un molino de dos cilindros para el compuesto de caucho? Una herramienta fundamental para el procesamiento de polímeros

- ¿Qué es un molino de rodillos de dos alturas? Domine la mezcla y prueba precisa de materiales

- ¿Qué se entiende por laminador de dos cilindros? Una guía para el procesamiento de materiales básicos

- ¿Cuál es la diferencia entre una mezcladora Banbury y una mezcladora interna? Comprendiendo el diseño del rotor para una mejor mezcla

- ¿Qué es un molino de dos rodillos de velocidad diferencial? Logre una mezcla y dispersión superiores de polímeros