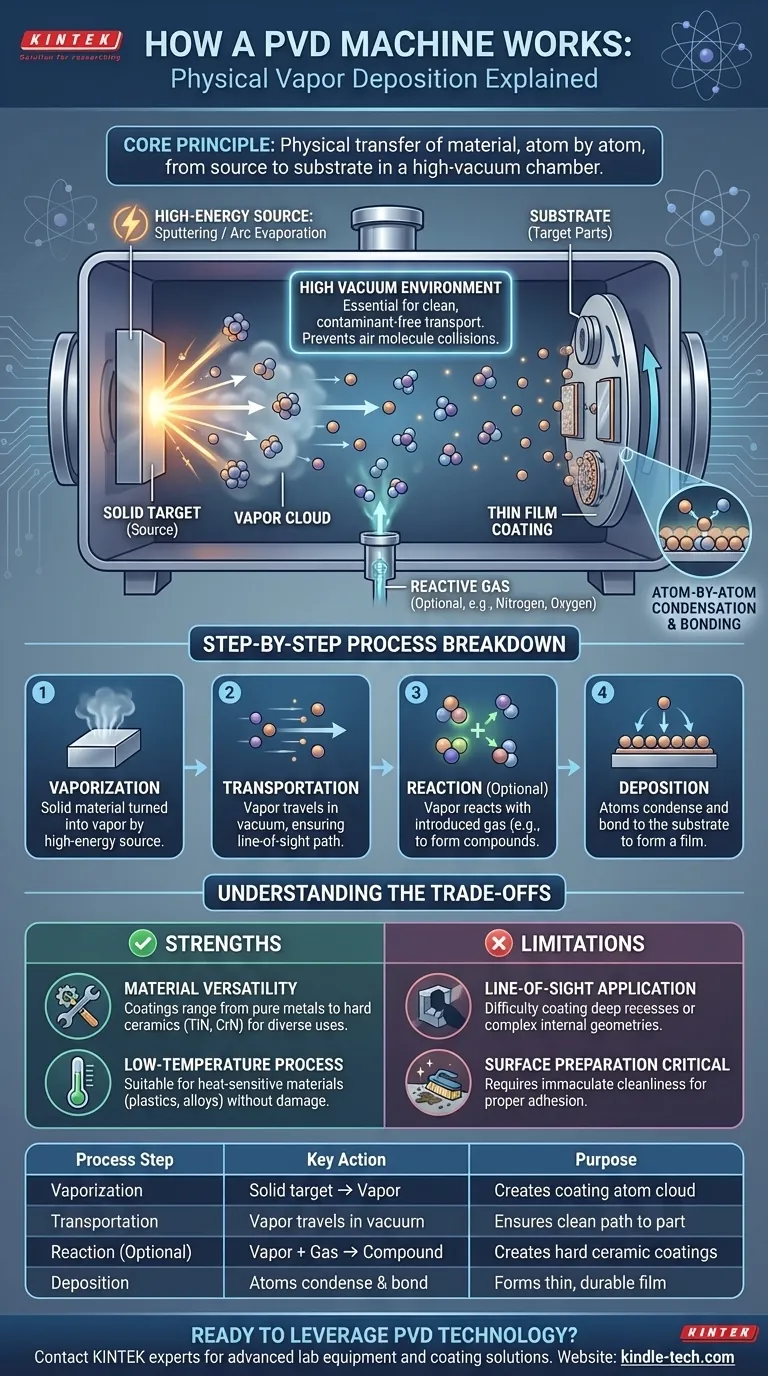

En esencia, una máquina de Deposición Física de Vapor (PVD) funciona tomando un material de recubrimiento sólido, convirtiéndolo en vapor dentro de una cámara de alto vacío y luego permitiendo que ese vapor se condense sobre la superficie de una pieza, formando una película delgada y duradera. Todo este proceso es una transferencia física de material, átomo por átomo, desde una fuente a un sustrato sin una reacción química principal.

Aunque el término "Deposición Física de Vapor" suena complejo, el principio subyacente es simple y altamente controlado. Es un proceso de línea de visión que mueve físicamente material desde una fuente a una pieza objetivo dentro de un vacío, ofreciendo un control excepcional sobre las propiedades del recubrimiento final.

El Principio Fundamental: Un Viaje en el Vacío

Para comprender realmente cómo funciona una máquina de PVD, debe pensar en ella como un entorno controlado para transportar átomos. Cada etapa está diseñada para la precisión.

La Fuente: De Sólido a Vapor

El proceso comienza con el "objetivo" (target), que es un bloque del material puro que desea utilizar para el recubrimiento (por ejemplo, titanio, cromo, oro).

Una fuente de alta energía dentro de la cámara de vacío se dirige a este objetivo. Esta energía, a menudo proveniente de un plasma (en un proceso llamado pulverización catódica o *sputtering*) o de un arco eléctrico (evaporación por arco), es lo suficientemente potente como para desprender átomos individuales o pequeños grupos de átomos del objetivo, convirtiendo el material sólido en vapor.

La Cámara: La Importancia del Vacío

Todo este proceso ocurre dentro de una cámara sellada donde se ha bombeado prácticamente todo el aire para crear un alto vacío.

Este vacío no es una ocurrencia tardía; es fundamental. Sin él, los átomos de recubrimiento vaporizados colisionarían con las moléculas de aire (como el oxígeno y el nitrógeno), contaminando el recubrimiento e impidiendo que lleguen a la pieza de manera efectiva. El vacío asegura un camino claro y sin obstrucciones.

El Destino: Condensación y Crecimiento de la Película

Los átomos vaporizados viajan en línea recta desde la fuente hasta que golpean una superficie. Las piezas a recubrir se colocan estratégicamente dentro de la cámara para interceptar esta nube de vapor.

Cuando los átomos de vapor golpean la superficie más fría de la pieza (el "sustrato"), se enfrían rápidamente, se condensan y se adhieren a la superficie. Esto sucede capa por capa, átomo por átomo, creando una película extremadamente delgada, densa y bien adherida.

Un Desglose Paso a Paso del Proceso

Aunque el principio es sencillo, el proceso operativo se puede dividir en cuatro pasos distintos.

Paso 1: Vaporización

El ciclo comienza generando un vapor a partir del material fuente sólido. La máquina de PVD utiliza una fuente de energía para bombardear el objetivo, desalojando átomos y creando una nube de material dentro de la cámara.

Paso 2: Transporte

Los átomos vaporizados viajan desde el objetivo hacia las piezas del sustrato. Dado que esto ocurre en el vacío, el camino es directo y predecible, una característica clave conocida como deposición por línea de visión.

Paso 3: Reacción (Opcional pero Crucial)

Para los recubrimientos metálicos básicos, este paso se omite. Sin embargo, para muchas aplicaciones de alto rendimiento, se introduce con precisión un gas reactivo específico (como nitrógeno, oxígeno o metano) en la cámara.

Los átomos de metal vaporizados reaccionan con este gas durante su vuelo para formar nuevos compuestos. Así es como se crean recubrimientos cerámicos duros como el Nitruro de Titanio (TiN), el Carburo de Titanio (TiC) o el Óxido de Cromo (Cr₂O₃). Este proceso de "PVD reactivo" es lo que otorga a los recubrimientos sus propiedades específicas, como dureza extrema o color.

Paso 4: Deposición

Este es el paso final donde el material de recubrimiento, ya sea vapor de metal puro o el compuesto recién formado, se condensa sobre el sustrato. La máquina controla variables como la temperatura y la presión para asegurar que la película crezca con la estructura, densidad y adhesión deseadas.

Comprender las Compensaciones

La tecnología PVD es potente, pero su naturaleza física crea fortalezas y limitaciones específicas que es importante comprender.

Fortaleza: Versatilidad de Materiales

El PVD puede depositar una amplia gama de materiales, incluidos metales puros, aleaciones y compuestos cerámicos muy duros. Esto lo hace adecuado para todo, desde acabados decorativos hasta herramientas de corte de alto rendimiento.

Fortaleza: Proceso a Baja Temperatura

En comparación con otros métodos como la Deposición Química de Vapor (CVD), el PVD es un proceso "frío". Esto permite recubrir materiales sensibles al calor, como plásticos o ciertas aleaciones metálicas, sin dañarlos.

Limitación: Aplicación por Línea de Visión

Debido a que el vapor viaja en línea recta, el PVD es excelente para recubrir superficies que puede "ver". Sin embargo, tiene dificultades para recubrir huecos profundos, orificios internos o geometrías complejas con sombras sin accesorios sofisticados que roten la pieza en múltiples ejes.

Limitación: La Preparación de la Superficie es Crítica

La calidad de un recubrimiento PVD depende en gran medida de la limpieza y preparación del sustrato. La superficie debe estar impecablemente limpia para que el enlace a nivel atómico se forme correctamente. Cualquier capa de aceite, polvo u óxido resultará en una mala adhesión.

Tomar la Decisión Correcta para su Objetivo

Comprender el proceso PVD le permite seleccionarlo por las razones correctas y diseñar piezas que estén optimizadas para el recubrimiento.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: El PVD es la opción definitiva para aplicar recubrimientos cerámicos como TiN, AlTiN o CrN a herramientas de corte, matrices y componentes de desgaste.

- Si su enfoque principal es un acabado decorativo duradero y de alta gama: El PVD proporciona colores metálicos brillantes y duraderos (oro, negro, bronce) en relojes, grifos y productos electrónicos de consumo que son muy superiores al plateado tradicional.

- Si su enfoque principal es la biocompatibilidad: El PVD se utiliza para aplicar recubrimientos inertes como Titanio o Hidroxiapatita a implantes médicos, asegurando que el cuerpo no los rechace.

- Si su enfoque principal es recubrir canales internos complejos: Debe considerar que el PVD tiene limitaciones y puede requerir configuraciones especializadas o un proceso alternativo como CVD o galvanoplastia.

Al comprender cómo una máquina de PVD transfiere físicamente material átomo por átomo, puede aprovechar mejor sus capacidades únicas para su aplicación específica.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| Vaporización | El material objetivo sólido se vaporiza (p. ej., mediante pulverización catódica). | Crea una nube de átomos de recubrimiento. |

| Transporte | Los átomos vaporizados viajan en línea recta a través de un vacío. | Asegura un camino limpio y libre de contaminantes hacia la pieza. |

| Reacción (Opcional) | El vapor reacciona con un gas (p. ej., Nitrógeno) para formar un compuesto. | Crea recubrimientos cerámicos duros como el Nitruro de Titanio (TiN). |

| Deposición | Los átomos se condensan y se adhieren a la superficie del sustrato. | Forma una película delgada, densa y altamente adherente. |

¿Listo para aprovechar la tecnología PVD para su aplicación?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para el desarrollo y producción de recubrimientos. Ya sea que esté trabajando en herramientas de corte, implantes médicos o acabados decorativos, nuestra experiencia puede ayudarlo a lograr recubrimientos superiores y duraderos.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones PVD pueden mejorar el rendimiento y la durabilidad de su producto.

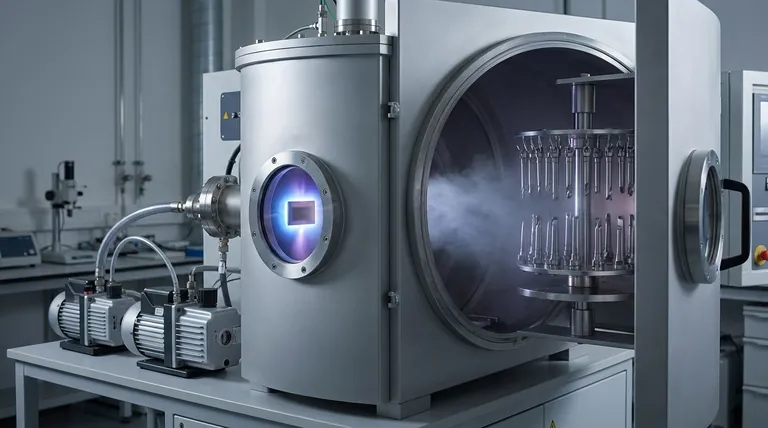

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión