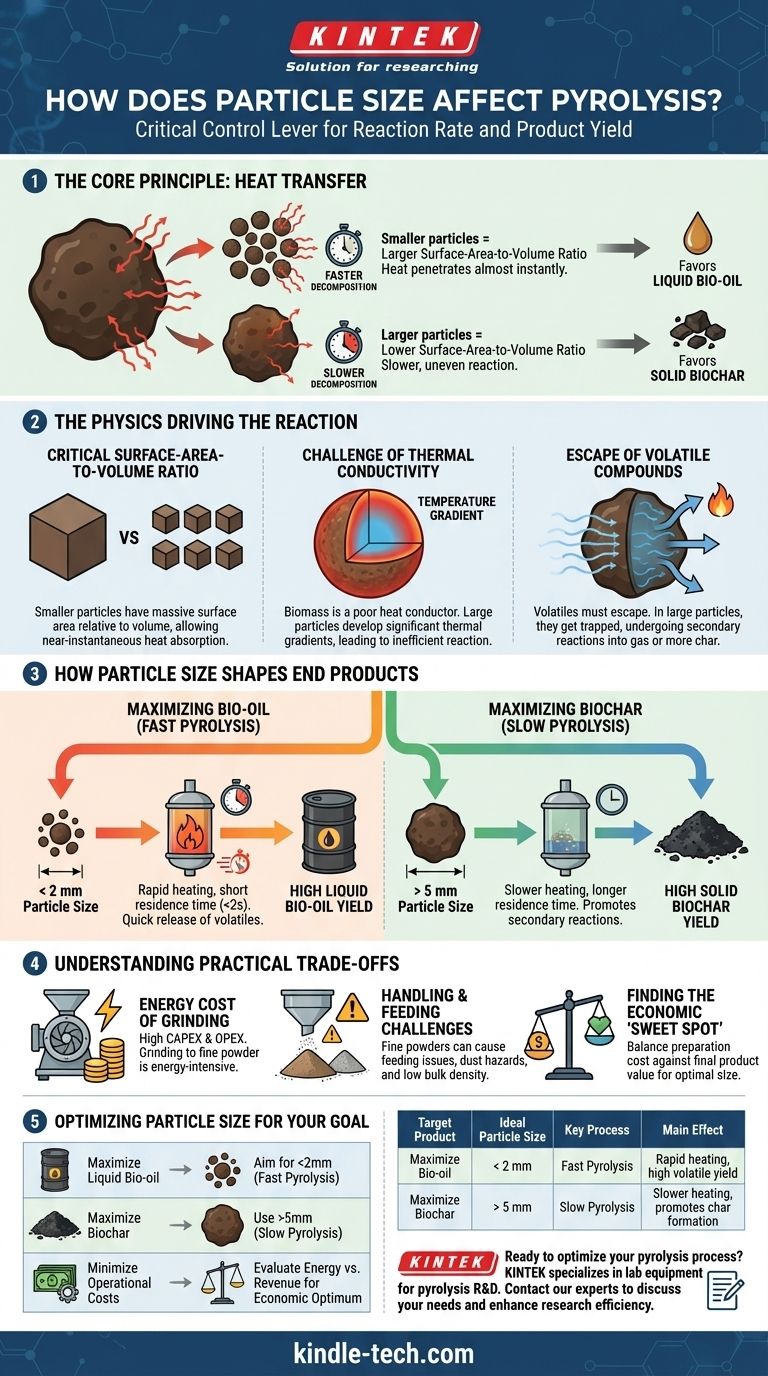

En la pirólisis, el tamaño de las partículas es una palanca de control crítica. Gobierna directamente la velocidad y la eficiencia del proceso de descomposición térmica. Como regla general, las partículas más pequeñas se descomponen mucho más rápidamente debido a una transferencia de calor superior, lo que tiende a favorecer la producción de biocrudo líquido. Por el contrario, las partículas más grandes reaccionan más lentamente, una condición que a menudo aumenta el rendimiento de biocarbón sólido.

El principio fundamental es la transferencia de calor. Las partículas más pequeñas poseen una relación superficie-volumen mucho mayor, lo que permite que el calor penetre en el material casi instantáneamente. Esta velocidad dicta toda la vía de reacción y, en consecuencia, la distribución final de aceite, carbón y gas.

La física que impulsa la reacción

El efecto del tamaño de las partículas no es arbitrario; se rige por principios fundamentales de transferencia de calor y masa. Comprender esto es clave para optimizar cualquier sistema de pirólisis.

La relación crítica superficie-volumen

Cada partícula tiene una superficie que absorbe calor y un volumen interno que necesita ser calentado. A medida que una partícula se hace más pequeña, su área superficial disminuye mucho más lentamente que su volumen.

Esto significa que una partícula pequeña tiene una enorme cantidad de área superficial en relación con su diminuto volumen interno. Por lo tanto, puede absorber calor y transferirlo a su núcleo casi instantáneamente.

El desafío de la conductividad térmica

La biomasa y otras materias primas comunes suelen ser malos conductores del calor; son aislantes eficaces.

En una partícula grande, esto crea un gradiente de temperatura significativo. La superficie exterior puede estar a la temperatura objetivo mientras que el núcleo permanece mucho más frío, lo que lleva a una reacción desigual e ineficiente.

El escape de compuestos volátiles

La pirólisis funciona descomponiendo el material sólido en vapores y gases (volátiles), dejando atrás carbón sólido. Estos volátiles deben escapar de la partícula para ser recolectados como biocrudo.

En partículas grandes, estos vapores tienen un camino más largo y difícil de recorrer. Pueden quedar atrapados dentro de la estructura de la partícula, donde sufren reacciones secundarias, a menudo craqueándose en gases no condensables o repolimerizándose en más carbón.

Cómo el tamaño de las partículas moldea sus productos finales

Su producto objetivo, ya sea aceite, carbón o gas, determinará el tamaño ideal de sus partículas. La elección influye directamente en las condiciones de reacción dominantes dentro del reactor.

Maximización del biocrudo (pirólisis rápida)

Para maximizar el biocrudo líquido, necesita una pirólisis rápida. Este proceso requiere tasas de calentamiento extremadamente rápidas y un tiempo de residencia muy corto para los vapores (típicamente menos de dos segundos).

Las partículas pequeñas (a menudo menos de 2 mm) son esenciales para esto. Su rápido calentamiento asegura que toda la partícula alcance la temperatura de pirólisis casi instantáneamente, liberando rápidamente los volátiles antes de que puedan sufrir esas reacciones secundarias que destruyen el valor.

Maximización del biocarbón (pirólisis lenta)

Para maximizar el biocarbón, necesita una pirólisis lenta. Este proceso utiliza tasas de calentamiento mucho más lentas y tiempos de residencia más largos.

Las partículas más grandes (a menudo mayores de 5 mm) son adecuadas aquí. La lenta penetración del calor y el mayor tiempo de residencia de los vapores dentro de la estructura de la partícula fomentan las reacciones secundarias que conducen a la formación de carbono sólido más estable (carbón).

Comprendiendo las compensaciones prácticas

Si bien lo más pequeño suele ser mejor para ciertos productos, simplemente moler la materia prima hasta obtener un polvo fino no siempre es la mejor estrategia general. El tamaño ideal es un compromiso económico y de ingeniería.

El costo energético de la molienda

La reducción de tamaño, o conminución, es un proceso que consume mucha energía. Moler la materia prima hasta obtener un polvo muy fino requiere una cantidad significativa de energía eléctrica y equipos especializados, lo que aumenta tanto sus costos de capital (CAPEX) como operativos (OPEX).

Desafíos de manipulación y alimentación

Los polvos extremadamente finos pueden ser difíciles de manejar. Pueden causar problemas con los mecanismos de alimentación, crear riesgos de explosión de polvo y tener una baja densidad aparente, lo que hace que el almacenamiento y el transporte sean ineficientes.

Encontrar el "punto óptimo" económico

El objetivo no es necesariamente utilizar la partícula más pequeña posible. Es encontrar el tamaño óptimo que equilibre el costo de preparación con el valor de los rendimientos del producto final para su tecnología y mercado específicos.

Optimización del tamaño de las partículas para su objetivo de pirólisis

Seleccionar el tamaño de partícula adecuado es una decisión estratégica directamente ligada a su resultado deseado y a las limitaciones operativas.

- Si su objetivo principal es maximizar el rendimiento de biocrudo líquido: Apunte a partículas muy pequeñas (típicamente <2 mm) para permitir el calentamiento rápido y uniforme requerido para la pirólisis rápida.

- Si su objetivo principal es producir biocarbón de alta calidad: Use partículas más grandes (a menudo >5 mm) para facilitar un calentamiento más lento y controlado que fomente la formación de carbón.

- Si su objetivo principal es minimizar los costos operativos: Evalúe el gasto energético de la molienda frente al posible aumento de ingresos de un producto de mayor valor para encontrar su óptimo económico.

En última instancia, dominar el tamaño de las partículas se trata de controlar la transferencia de calor, lo que le da un control directo sobre los productos finales de su sistema de pirólisis.

Tabla resumen:

| Producto objetivo | Tamaño de partícula ideal | Proceso clave | Efecto principal |

|---|---|---|---|

| Maximizar biocrudo | < 2 mm | Pirólisis rápida | Calentamiento rápido, alto rendimiento de volátiles |

| Maximizar biocarbón | > 5 mm | Pirólisis lenta | Calentamiento más lento, promueve la formación de carbón |

¿Listo para optimizar su proceso de pirólisis? KINTEK se especializa en equipos de laboratorio y consumibles para investigación y desarrollo de pirólisis. Ya sea que se centre en la producción de biocrudo, biocarbón o gas, nuestra experiencia puede ayudarlo a seleccionar el equipo adecuado para lograr un control preciso sobre el tamaño de las partículas y las condiciones de reacción. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de pirólisis de su laboratorio y mejorar la eficiencia de su investigación.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad