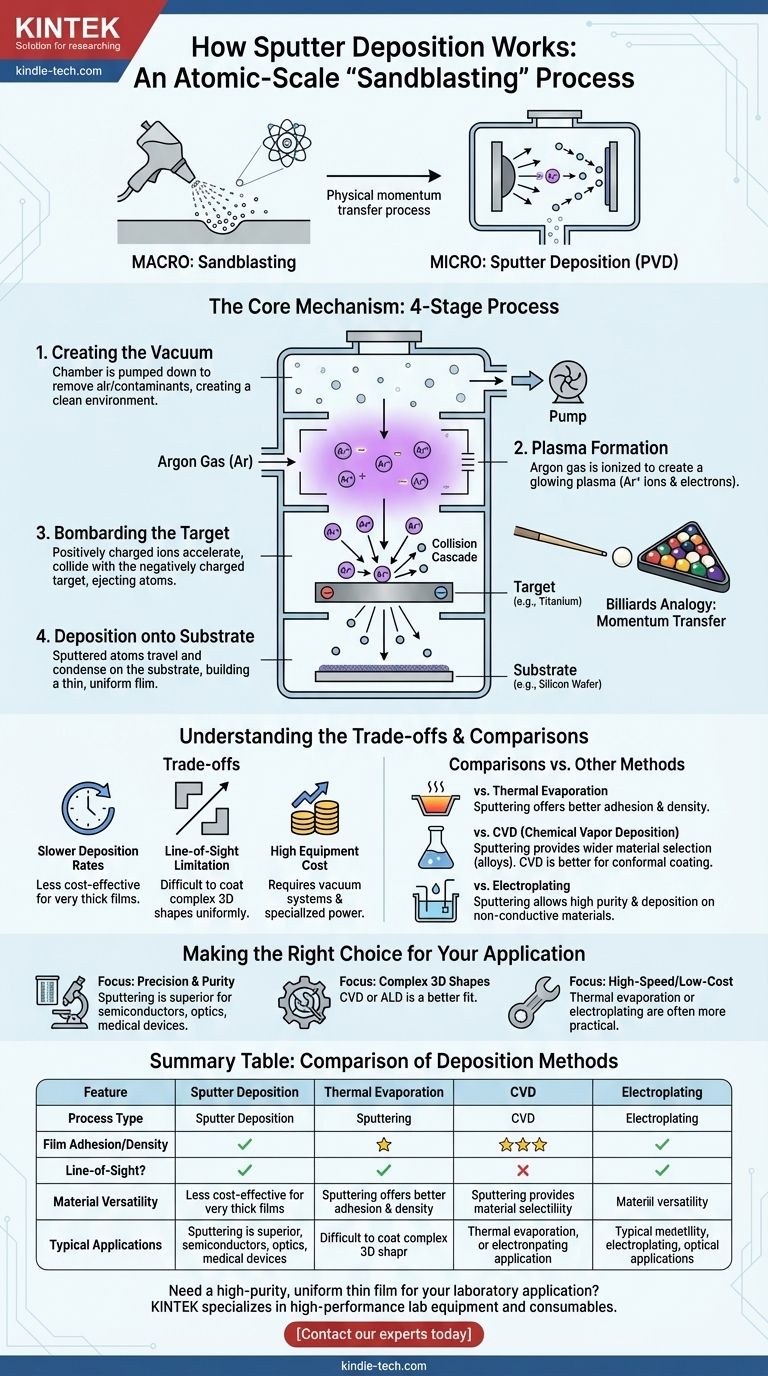

En esencia, la deposición por pulverización catódica es un proceso de "chorro de arena" a escala atómica. Es un método de deposición física de vapor (PVD) donde un material objetivo es bombardeado con iones energéticos dentro de una cámara de vacío. Este bombardeo desprende físicamente átomos del objetivo, que luego viajan y se depositan sobre un sustrato, formando una película extremadamente delgada y uniforme.

La deposición por pulverización catódica no es una reacción química, sino un proceso físico de transferencia de momento. Piense en ello como usar "bolas de billar" atómicas de alta velocidad (iones) para desprender átomos de un "rack" (el material objetivo), que luego recubren su componente (el sustrato) con una precisión y un control notables.

El mecanismo central de la deposición por pulverización catódica

Para entender cómo funciona la pulverización catódica, es mejor dividirla en cuatro etapas distintas que ocurren dentro de una cámara de vacío especializada.

Paso 1: Creación del entorno de vacío

Primero, la cámara que contiene el sustrato y el material objetivo se bombea hasta alcanzar una presión muy baja. Este vacío es crítico porque elimina el aire y otras partículas que podrían contaminar la película o interferir con el proceso.

Un ambiente limpio asegura que los átomos pulverizados puedan viajar desde el objetivo hasta el sustrato sin colisionar con moléculas de gas no deseadas.

Paso 2: Formación de plasma

Luego se introduce un gas inerte, más comúnmente Argón, en la cámara a una presión baja controlada. Se aplica un fuerte campo eléctrico, que arranca electrones de los átomos de Argón.

Este proceso de ionización crea un plasma, un gas cargado eléctricamente que consiste en iones de Argón positivos y electrones libres. Este plasma brillante es la fuente de las partículas energéticas necesarias para el proceso.

Paso 3: Bombardeo del objetivo

Al objetivo, que es el material fuente de la película (por ejemplo, un disco de titanio o silicio), se le da una carga eléctrica negativa. Esto hace que los iones de Argón cargados positivamente del plasma se aceleren y colisionen violentamente con la superficie del objetivo.

Cada impacto desencadena una cascada de colisiones dentro del material objetivo, transfiriendo momento como una rotura de billar microscópica. Esta colisión expulsa, o "pulveriza", átomos individuales de la superficie del objetivo.

Paso 4: Deposición sobre el sustrato

Los átomos pulverizados son expulsados del objetivo con una energía cinética significativa. Viajan a través de la cámara de vacío de baja presión hasta que golpean una superficie.

Cuando estos átomos golpean el sustrato (como una oblea de silicio o una lente óptica), se condensan y se adhieren, construyendo gradualmente una película delgada, densa y altamente adherente. El proceso continúa hasta que se logra el espesor de película deseado.

Comprensión de las ventajas y desventajas

La pulverización catódica es una técnica poderosa, pero no es la solución universal para todas las necesidades de recubrimiento. Comprender sus limitaciones es clave para usarla de manera efectiva.

Tasas de deposición más lentas

En comparación con otros métodos como la evaporación térmica o la galvanoplastia, la pulverización catódica puede ser un proceso relativamente lento. Esto puede hacer que sea menos rentable para aplicaciones que requieren películas muy gruesas o fabricación de alto rendimiento.

Limitación de la línea de visión

La pulverización catódica es fundamentalmente un proceso de línea de visión. Los átomos viajan en línea recta desde el objetivo hasta el sustrato. Esto hace que sea difícil recubrir uniformemente formas tridimensionales complejas o el interior de una estructura estrecha.

Alto costo del equipo

La necesidad de sistemas de alto vacío, fuentes de alimentación especializadas y materiales objetivo de alta pureza hace que la inversión inicial en equipos de pulverización catódica sea significativamente mayor que la de métodos más simples como el chapado químico.

Cómo se compara la pulverización catódica con otros métodos

Para comprender verdaderamente la pulverización catódica, ayuda contrastarla con otras técnicas de deposición comunes.

vs. Evaporación térmica

La evaporación térmica es otro método PVD, pero en lugar de usar impacto cinético, simplemente calienta el material fuente hasta que se evapora. La pulverización catódica generalmente produce películas con mejor adherencia y densidad porque los átomos pulverizados llegan al sustrato con mucha mayor energía.

vs. Deposición química de vapor (CVD)

La CVD utiliza gases precursores químicos que reaccionan en la superficie del sustrato para formar la película. A diferencia del proceso físico de la pulverización catódica, la CVD no es de línea de visión y puede crear recubrimientos altamente conformes en formas complejas. Sin embargo, la pulverización catódica ofrece una selección más amplia de materiales, incluidas aleaciones y compuestos que son difíciles de crear con reacciones químicas.

vs. Galvanoplastia

La galvanoplastia es un proceso químico que ocurre en un baño líquido. A menudo es más rápida y económica para depositar películas metálicas gruesas en piezas conductoras. La pulverización catódica proporciona una pureza, precisión y capacidad de deposición en materiales no conductores como el vidrio y los plásticos mucho mayores.

Tomar la decisión correcta para su aplicación

La selección del método de deposición correcto depende completamente de los objetivos técnicos y comerciales de su proyecto.

- Si su enfoque principal es la precisión, la pureza y la calidad de la película: La pulverización catódica es la opción superior para aplicaciones exigentes como semiconductores, filtros ópticos y dispositivos médicos.

- Si su enfoque principal es recubrir una forma 3D compleja de manera uniforme: Un proceso químico como la CVD o la ALD (Deposición de Capas Atómicas) es una mejor opción.

- Si su enfoque principal es el recubrimiento de alta velocidad y bajo costo de piezas metálicas simples: La evaporación térmica o la galvanoplastia suelen ser alternativas más prácticas y económicas.

Al comprender los principios físicos detrás de la deposición por pulverización catódica, puede determinar con confianza cuándo aprovechar sus ventajas únicas para su objetivo específico.

Tabla resumen:

| Característica | Deposición por pulverización catódica | Evaporación térmica | Deposición química de vapor (CVD) | Galvanoplastia |

|---|---|---|---|---|

| Tipo de proceso | Físico (PVD) | Físico (PVD) | Químico | Químico (Líquido) |

| Adherencia/Densidad de la película | Excelente | Buena | Buena | Regular |

| ¿Línea de visión? | Sí | Sí | No | No (para piezas conductoras) |

| Versatilidad del material | Alta (metales, aleaciones, cerámicas) | Moderada | Limitada por precursores químicos | Limitada a materiales conductores |

| Aplicaciones típicas | Semiconductores, óptica, dispositivos médicos | Metalización simple | Recubrimiento de piezas 3D complejas | Recubrimientos metálicos decorativos/protectores |

¿Necesita una película delgada uniforme y de alta pureza para su aplicación de laboratorio?

La deposición por pulverización catódica es ideal para sectores exigentes como la fabricación de semiconductores, el recubrimiento de dispositivos médicos y la óptica avanzada. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para satisfacer sus requisitos precisos de recubrimiento.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de pulverización catódica pueden mejorar su proceso de investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué se realiza el recubrimiento por pulverización catódica (sputtering) en un MEV? Prevenir la carga y obtener imágenes claras de muestras no conductoras

- ¿Qué proceso de tratamiento térmico se utiliza para dar al acero una alta resistencia al desgaste? Consiga la máxima durabilidad con el endurecimiento superficial

- ¿Cuáles son las pautas para el diseño de sinterización? Un enfoque sistemático para la densidad y resistencia del material

- ¿En qué se diferencia la forja en caliente de la forja en frío? Diferencias clave en resistencia, costo y aplicaciones

- ¿Es costosa la producción de biocombustibles? El costo real de la energía sostenible explicado

- ¿Cuáles son las ventajas y desventajas del sputtering? Logre una calidad de película delgada superior y versatilidad

- ¿Se utiliza el tratamiento térmico para alterar las propiedades de la aleación de metal? Domine la microestructura para un rendimiento superior

- ¿Cómo aumenta la sinterización la densidad? Domine el proceso para un rendimiento superior del material