En resumen, un blanco de pulverización catódica se fabrica mediante procesos metalúrgicos avanzados como la fusión al vacío, la fundición, la pulvimetalurgia y el mecanizado de precisión. Estos métodos se utilizan para transformar materias primas de alta pureza en un bloque sólido, denso y uniforme. Este bloque terminado sirve como material fuente que se vaporiza dentro de una cámara de vacío para crear un recubrimiento de película delgada sobre un sustrato.

La forma en que se fabrica un blanco de pulverización catódica es tan crítica como el propio proceso de pulverización. Su pureza, densidad y microestructura dictan directamente la calidad, el rendimiento y la consistencia de la película delgada final que se deposita.

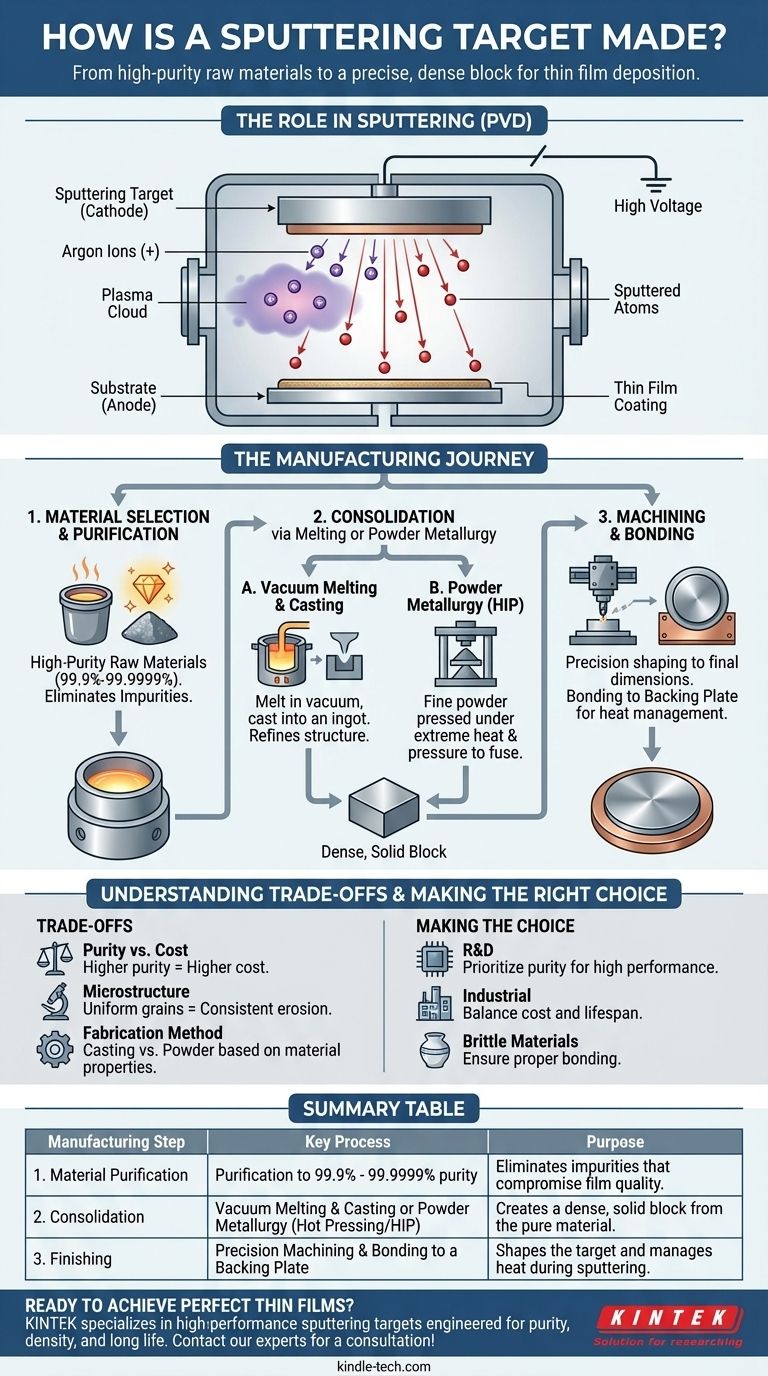

¿Cuál es el papel de un blanco de pulverización catódica?

Un blanco de pulverización catódica es la "fuente" en un proceso de deposición física de vapor (PVD). Piense en él como un bloque sólido del material exacto que desea usar para su recubrimiento.

La fuente del recubrimiento

En el proceso de pulverización catódica, una cámara de vacío se llena con un gas inerte como el argón. Se aplica un alto voltaje negativo al blanco, que actúa como cátodo.

Este voltaje crea un plasma, despojando electrones de los átomos de argón y convirtiéndolos en iones cargados positivamente.

El proceso de bombardeo

Estos iones pesados de argón se aceleran con una fuerza inmensa, chocando contra la superficie del blanco de pulverización catódica.

Esta colisión de alta energía transfiere impulso y desprende átomos o moléculas individuales de la superficie del blanco, un proceso conocido como pulverización catódica. Estas partículas eyectadas viajan a través de la cámara y se depositan sobre un sustrato (como vidrio, silicio o plástico), formando una capa de película delgada capa por capa.

El viaje de fabricación: de la materia prima al blanco

La creación de un blanco que pueda soportar este bombardeo mientras proporciona un flujo uniforme de átomos requiere un proceso de fabricación preciso y controlado.

Paso 1: Selección y purificación del material

El proceso comienza con las materias primas de la más alta pureza posible (a menudo del 99.9% al 99.9999% de pureza). Las impurezas en el blanco terminarán inevitablemente en su película final, arruinando potencialmente sus propiedades eléctricas, ópticas o mecánicas.

Paso 2: Consolidación mediante fusión o pulvimetalurgia

El material puro debe consolidarse en una forma densa y sólida. Se utilizan dos métodos principales:

- Fusión y fundición al vacío: El material se funde en un ambiente de vacío o gas inerte para evitar la contaminación. Luego se funde en un lingote, que a menudo se procesa aún más mediante forja o laminación para refinar su estructura de grano.

- Pulvimetalurgia: Para materiales con puntos de fusión muy altos o para crear aleaciones, un polvo fino del material se prensa bajo presión y calor extremos (un proceso llamado prensado en caliente o prensado isostático en caliente - HIP) hasta que las partículas se fusionan en un bloque sólido y denso.

Paso 3: Mecanizado y unión

El bloque denso se mecaniza con precisión en la forma y dimensiones finales requeridas por el sistema de pulverización catódica específico (por ejemplo, circular o rectangular).

Debido a que los blancos se calientan durante la pulverización, a menudo se unen a una "placa de respaldo" de cobre o aluminio. Esta placa proporciona soporte estructural y, lo que es más importante, actúa como un disipador de calor, extrayendo energía térmica del blanco para evitar que se agriete o se derrita.

Comprendiendo las compensaciones

La elección del método de fabricación y la pureza del material implica compromisos de ingeniería críticos que impactan directamente en el costo y el rendimiento.

Pureza vs. Costo

Lograr niveles más altos de pureza es un proceso costoso y de alto consumo energético. Un blanco con una pureza del 99.999% puede ser órdenes de magnitud más caro que un blanco con una pureza del 99.95%. Para aplicaciones no críticas, un blanco de menor pureza puede ser suficiente y mucho más económico.

Microestructura y tamaño de grano

La estructura interna del grano del blanco afecta la uniformidad con la que se erosiona. Un blanco con un tamaño de grano fino y uniforme se pulverizará de manera más uniforme y tendrá una vida útil más larga. Los granos gruesos o no uniformes pueden conducir a tasas de deposición inconsistentes y a una falla prematura del blanco.

Método de fabricación y propiedades del material

La fundición generalmente produce blancos muy densos, pero no es adecuada para todos los materiales. La pulvimetalurgia puede crear blancos a partir de prácticamente cualquier material, pero puede resultar en una densidad ligeramente menor en comparación con un blanco fundido si no se realiza perfectamente. Esta elección depende completamente de las propiedades fundamentales del material.

Tomar la decisión correcta para su objetivo

El blanco de pulverización catódica ideal depende completamente de los requisitos de la película final.

- Si su enfoque principal es la I+D de vanguardia (por ejemplo, semiconductores, óptica avanzada): Priorice la mayor pureza posible y una microestructura de grano fino y uniforme para garantizar resultados repetibles y de alto rendimiento.

- Si su enfoque principal es el recubrimiento industrial a gran escala (por ejemplo, vidrio arquitectónico, acabados decorativos): Equilibre el costo del blanco con su vida útil y la pureza requerida para lograr el proceso más económico.

- Si está trabajando con materiales quebradizos (por ejemplo, cerámicas como ITO): Asegúrese de que el blanco esté correctamente unido a una placa de respaldo para gestionar el estrés térmico y evitar grietas durante la pulverización.

En última instancia, el blanco de pulverización catódica no es solo una pieza de material; es un componente altamente diseñado para un único propósito: ser la fuente perfecta para construir una película delgada perfecta.

Tabla resumen:

| Paso de fabricación | Proceso clave | Propósito |

|---|---|---|

| 1. Purificación del material | Purificación al 99.9% - 99.9999% de pureza | Elimina las impurezas que comprometen la calidad de la película. |

| 2. Consolidación | Fusión y fundición al vacío o Pulvimetalurgia (Prensado en caliente/HIP) | Crea un bloque denso y sólido a partir del material puro. |

| 3. Acabado | Mecanizado de precisión y unión a una placa de respaldo | Da forma al blanco y gestiona el calor durante la pulverización. |

¿Listo para lograr películas delgadas perfectas?

La calidad de su blanco de pulverización catódica es la base de su proceso de deposición. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos blancos de pulverización catódica diseñados para la pureza, la densidad y una larga vida útil.

Le ayudamos a:

- Seleccionar el blanco adecuado para su aplicación, equilibrando rendimiento y rentabilidad.

- Garantizar resultados consistentes con blancos diseñados para una erosión uniforme y una deposición fiable.

- Optimizar todo su proceso de pulverización catódica con soporte experto.

No deje que su blanco sea el eslabón débil. Ya sea que esté en I+D de semiconductores o en recubrimientos industriales a gran escala, contacte a nuestros expertos para encontrar la solución perfecta para las necesidades de su laboratorio.

¡Contacte a KINTEK hoy para una consulta!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Vacío Pulsante Esterilizador de Vapor de Escritorio

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados