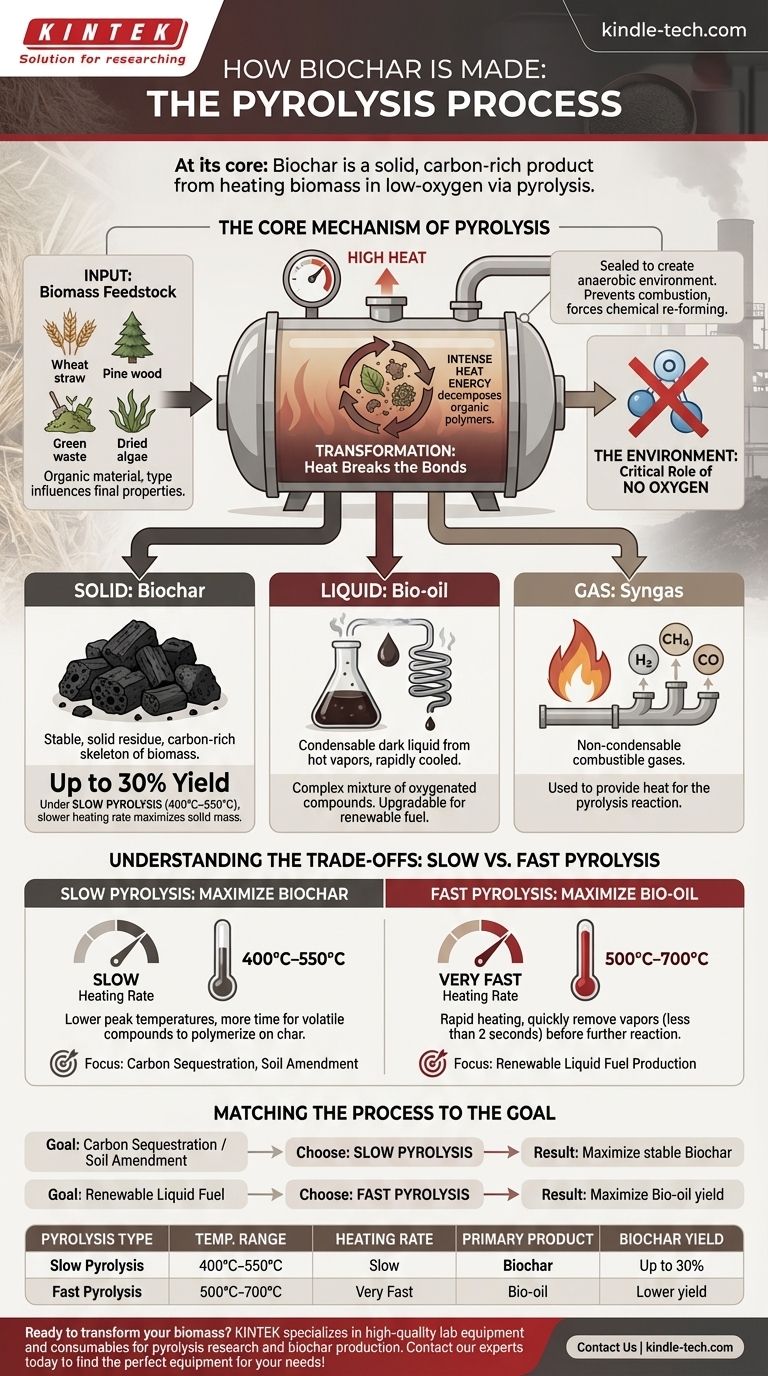

En esencia, el biocarbón es el producto sólido y rico en carbono creado al calentar biomasa en un ambiente con bajo contenido de oxígeno a través de un proceso llamado pirólisis. Esta descomposición térmica descompone el material orgánico complejo en una sustancia estable similar al carbón vegetal, junto con un líquido (bioaceite) y un gas (gas de síntesis). La ausencia de oxígeno es fundamental, ya que evita que la biomasa se combustione y, en su lugar, la obliga a reformarse químicamente.

La clave para comprender la producción de biocarbón es darse cuenta de que la pirólisis no es un método único, sino un proceso ajustable. Al controlar variables como la temperatura y la velocidad de calentamiento, los productores pueden optimizar deliberadamente el resultado para obtener más biocarbón, más bioaceite o más gas, dependiendo de su objetivo principal.

El Mecanismo Central de la Pirólisis

La pirólisis es una transformación química fundamental impulsada por el calor en una atmósfera inerte. Comprender este proceso es clave para entender el biocarbón en sí.

El Insumo: Materia Prima de Biomasa

El proceso comienza con biomasa, que es cualquier material orgánico. El tipo de materia prima influye en las propiedades finales del biocarbón.

Las materias primas comunes incluyen residuos agrícolas como la paja de trigo, materiales leñosos como la madera de pino, residuos verdes municipales e incluso insumos especializados como las algas secas.

El Entorno: El Papel Crítico de la Ausencia de Oxígeno

El equipo de pirólisis, a menudo llamado reactor u horno, se sella para crear un ambiente libre de oxígeno (o anaeróbico).

Este es el factor más importante que distingue la pirólisis de la quema. Sin oxígeno, la biomasa no puede combustionar en ceniza y humo. En cambio, el calor obliga a que se rompan los enlaces químicos dentro del material.

La Transformación: El Calor Rompe los Enlaces

Dentro del reactor, la biomasa se calienta a altas temperaturas. La intensa energía térmica hace que los grandes polímeros orgánicos de la biomasa (como la celulosa y la lignina) se descompongan en moléculas volátiles más pequeñas y una estructura de carbono sólida y estable.

Los Tres Productos de la Pirólisis

La descomposición de la biomasa mediante pirólisis da como resultado tres corrientes de productos distintas: un sólido, un líquido y un gas.

Sólido: Biocarbón

Este es el residuo sólido y estable que queda después de que se han expulsado los componentes volátiles. Es muy rico en carbono y forma el "esqueleto" de la biomasa original.

Bajo condiciones optimizadas para el biocarbón, conocidas como pirólisis lenta, el rendimiento puede ser de hasta un 30% del peso inicial de la materia prima seca.

Líquido: Bioaceite

A medida que la biomasa se calienta, libera vapores. Cuando estos vapores calientes se capturan y se enfrían rápidamente, se condensan en un líquido oscuro conocido como bioaceite o aceite de pirólisis.

Este bioaceite es una mezcla compleja de compuestos orgánicos oxigenados y puede mejorarse para su uso como combustible renovable.

Gas: Gas de Síntesis (Syngas)

No todos los gases liberados durante la pirólisis se condensarán en un líquido. Esta corriente no condensable se denomina gas de síntesis, o syngas.

Es una mezcla de gases combustibles como hidrógeno, metano y monóxido de carbono, y a menudo se captura y se utiliza para proporcionar el calor necesario para sostener la reacción de pirólisis en sí.

Comprender las Compensaciones: Pirólisis Lenta vs. Rápida

Los rendimientos finales de biocarbón, bioaceite y gas de síntesis no son fijos. Están determinados por las condiciones específicas de la pirólisis, principalmente la velocidad de calentamiento y la temperatura.

Pirólisis Lenta: Maximización del Biocarbón

Para maximizar el rendimiento de biocarbón, los productores utilizan la pirólisis lenta. Esto implica calentar la biomasa a una velocidad más lenta hasta temperaturas máximas más bajas (típicamente 400°C–550°C).

Estas condiciones dan a los compuestos volátiles más tiempo para interactuar y polimerizar en la superficie del carbón en evolución, aumentando la masa sólida final.

Pirólisis Rápida: Maximización del Bioaceite

Para maximizar el rendimiento del bioaceite líquido, los productores utilizan la pirólisis rápida. Este proceso implica calentar la biomasa muy rápidamente a temperaturas más altas (500°C–700°C).

El objetivo es descomponer la biomasa y sacar los vapores resultantes del reactor caliente lo más rápido posible (en menos de 2 segundos) antes de que puedan reaccionar más, maximizando la cantidad de líquido condensable.

Alinear el Proceso con el Objetivo

Elegir el método de pirólisis correcto depende completamente del producto final deseado. El proceso es un conjunto de palancas que se pueden accionar para lograr un resultado específico.

- Si su enfoque principal es la captura de carbono o la enmienda del suelo: La pirólisis lenta es el camino correcto, ya que está diseñada para maximizar la producción de biocarbón sólido y estable.

- Si su enfoque principal es la producción de combustible líquido renovable: La pirólisis rápida es la opción superior, ya que sus condiciones están optimizadas para generar el mayor rendimiento posible de bioaceite.

Al comprender estas palancas fundamentales, puede seleccionar o diseñar un proceso de pirólisis que se ajuste con precisión a su resultado deseado.

Tabla Resumen:

| Tipo de Pirólisis | Rango de Temperatura | Velocidad de Calentamiento | Producto Principal | Rendimiento de Biocarbón |

|---|---|---|---|---|

| Pirólisis Lenta | 400°C–550°C | Lenta | Biocarbón | Hasta 30% |

| Pirólisis Rápida | 500°C–700°C | Muy Rápida | Bioaceite | Menor rendimiento |

¿Listo para transformar su biomasa en productos valiosos? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la investigación de pirólisis y la producción de biocarbón. Ya sea que se centre en la enmienda del suelo, la captura de carbono o la energía renovable, nuestras soluciones le ayudan a optimizar su proceso para obtener la máxima eficiencia y rendimiento. Contacte a nuestros expertos hoy mismo para encontrar el equipo perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cómo se rejuvenece el carbón activado? Restaurando el poder de adsorción con reactivación térmica

- ¿Cuál es la velocidad de calentamiento de la pirólisis? La clave para controlar los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es la materia prima para el biocarbón? Una guía para elegir la biomasa adecuada para sus necesidades

- ¿Cómo comienza la pirólisis? Desbloquea el detonante molecular para una conversión eficiente de biomasa

- ¿Cuáles son las ventajas de la pirólisis de plástico? Convierte los residuos en combustible y nuevos plásticos

- ¿Cuál es la reacción química de la calcinación? Una guía sobre los procesos de descomposición térmica

- ¿Cuáles son las emisiones de la pirólisis de madera? Entendiendo los Productos vs. Contaminantes

- ¿Cuáles son las ventajas de la pirólisis en la gestión de residuos? Convierte los residuos en combustible y recursos valiosos