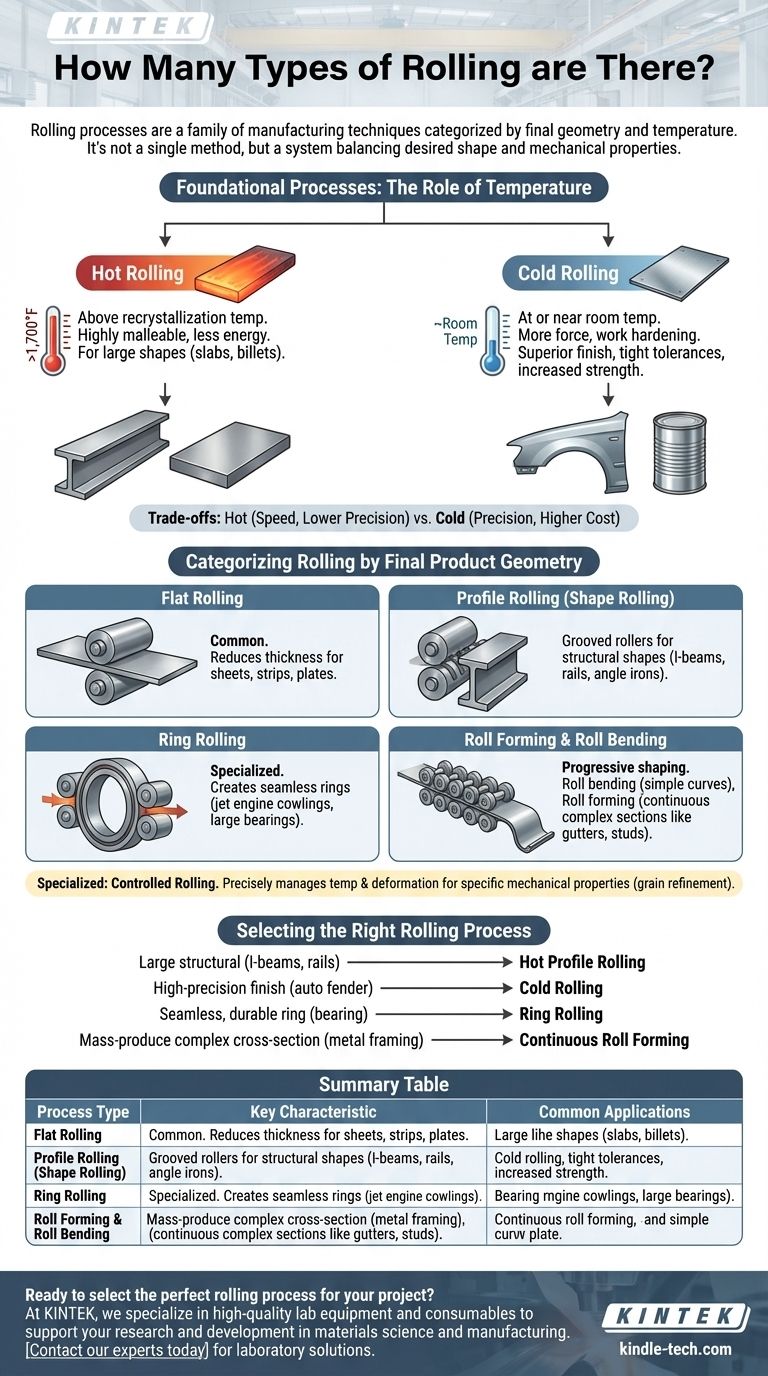

Más que un número fijo, los procesos de laminación se entienden mejor como una familia de técnicas de fabricación categorizadas por la geometría final del producto y la temperatura a la que se forma. Los tipos principales incluyen la laminación en caliente y en frío, que definen las propiedades del material, y procesos más especializados como la laminación de perfiles, la laminación de anillos y el conformado por rodillos, que definen la forma final.

La clave para entender la laminación es verla no como un método único, sino como un sistema. La elección del proceso está dictada por dos factores: la forma final deseada y las propiedades mecánicas requeridas, que se controlan en gran medida por la temperatura.

Procesos Fundamentales: El Papel de la Temperatura

Antes de examinar la forma, la distinción más fundamental en la laminación es la temperatura. Esta elección influye en todo, desde la ductilidad del metal hasta la resistencia y el acabado superficial del producto final.

Laminación en Caliente

La laminación en caliente implica procesar metal a una temperatura superior a su punto de recristalización (más de 1,700°F o 926°C para el acero). A esta temperatura, el metal es altamente maleable y puede sufrir cambios de forma significativos con menos energía.

Este proceso es ideal para crear formas de material grandes y simples como losas, palanquillas y desbastes, que son los materiales de partida para muchas otras operaciones de fabricación.

Laminación en Frío

La laminación en frío se realiza a temperatura ambiente o cerca de ella. Debido a que el metal no se calienta, requiere mucha más fuerza para deformarse.

Este proceso se utiliza para crear productos con un acabado superficial superior, tolerancias dimensionales más estrictas y mayor resistencia a través de un fenómeno llamado endurecimiento por deformación. Los paneles de carrocería de automóviles y las latas de hojalata son ejemplos comunes.

Clasificación de la Laminación por Geometría del Producto Final

Una vez establecido el factor de la temperatura, el proceso de laminación específico se elige en función de la forma final deseada. Aquí es donde la diversidad de la laminación se hace evidente.

Laminación Plana

Este es el tipo de laminación más común. Implica pasar una pieza de metal, como una losa o palanquilla, a través de un par de rodillos opuestos para reducir su espesor y crear productos planos como láminas, tiras y placas.

Laminación de Perfiles (Laminación de Formas)

La laminación de perfiles, o laminación de formas, utiliza rodillos especialmente ranurados para dar forma al metal en secciones transversales específicas. Este es el proceso utilizado para crear componentes estructurales como vigas en I, vías de ferrocarril y perfiles angulares.

Laminación de Anillos

Este proceso especializado crea anillos sin costura. Comienza con una pieza de trabajo gruesa, hueca y en forma de rosquilla que se rota entre rodillos, los cuales aplican presión para reducir el espesor de su pared y aumentar su diámetro. Este método es crítico para la fabricación de piezas como carenados de motores a reacción, rodamientos grandes y ruedas de turbina.

Conformado por Rodillos y Doblado por Rodillos

Ambos procesos comienzan con chapa plana y la moldean progresivamente. El doblado por rodillos típicamente crea curvas simples o cilindros de gran radio.

El conformado por rodillos, sin embargo, es un proceso continuo que utiliza una larga serie de pares de rodillos para doblar gradualmente la tira de metal plana en secciones transversales complejas y específicas, como canalones, marcos de puertas o montantes metálicos.

Laminación Controlada

La laminación controlada es un proceso termomecánico altamente especializado, la mayoría de las veces un tipo de laminación en caliente. La temperatura y la deformación se gestionan con precisión para refinar la estructura granular del metal. El objetivo no es solo dar forma al metal, sino lograr propiedades mecánicas específicas, como alta resistencia y tenacidad a la fractura, sin necesidad de un tratamiento térmico posterior.

Comprendiendo las Compensaciones Fundamentales

Ningún proceso de laminación es universalmente superior. La elección siempre implica equilibrar el costo, la precisión, la velocidad y las propiedades finales del material.

Laminación en Caliente: Velocidad vs. Precisión

La principal ventaja de la laminación en caliente es su capacidad para deformar grandes cantidades de metal rápidamente y con menos energía. Sin embargo, a medida que el metal se enfría, se contrae de manera desigual, lo que lleva a una menor precisión dimensional y un acabado superficial más rugoso cubierto de cascarilla.

Laminación en Frío: Precisión vs. Costo

La laminación en frío ofrece un acabado superficial excepcional y tolerancias estrictas. El efecto de endurecimiento por deformación también aumenta la resistencia del material. La desventaja es un costo mucho mayor debido a la inmensa potencia requerida, velocidades de procesamiento más lentas y la ductilidad reducida del metal.

Selección del Proceso de Laminación Adecuado

La elección de su proceso de laminación debe estar directamente impulsada por los requisitos de su producto final.

- Si su enfoque principal es producir grandes componentes estructurales como vigas en I o rieles: La laminación de perfiles en caliente es el estándar de la industria por su eficiencia en la deformación a gran escala.

- Si su enfoque principal es un producto de alta precisión y acabado liso como un guardabarros de automóvil: La laminación en frío es esencial para lograr la calidad superficial y la precisión dimensional requeridas.

- Si su enfoque principal es crear un anillo sin costura y duradero para una aplicación de alta tensión como un rodamiento: La laminación de anillos es el proceso especializado diseñado para este propósito exacto.

- Si su enfoque principal es la producción en masa de piezas largas con una sección transversal compleja, como marcos metálicos: El conformado continuo por rodillos es el método más rentable y eficiente.

Comprender estas categorías le permite seleccionar la técnica de fabricación precisa necesaria para lograr su objetivo de ingeniería.

Tabla Resumen:

| Tipo de Proceso | Característica Clave | Aplicaciones Comunes |

|---|---|---|

| Laminación en Caliente | Alta temperatura, alta maleabilidad | Losas, palanquillas, vigas estructurales |

| Laminación en Frío | Temperatura ambiente, alta precisión | Paneles de automóviles, latas de hojalata |

| Laminación de Perfiles/Formas | Rodillos ranurados para formas específicas | Vigas en I, vías de ferrocarril |

| Laminación de Anillos | Crea anillos sin costura | Rodamientos, ruedas de turbina |

| Conformado por Rodillos | Doblado continuo de chapa metálica | Canalones, marcos de puertas, montantes metálicos |

¿Listo para seleccionar el proceso de laminación perfecto para su proyecto? El equipo adecuado es crucial para lograr las propiedades del material deseadas y la geometría final del producto. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para apoyar su investigación y desarrollo en ciencia de materiales y fabricación. Ya sea que esté probando el comportamiento del material bajo diferentes condiciones de laminación o escalando la producción, nuestras soluciones pueden ayudar a garantizar precisión y eficiencia. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica calentada con placas calentadas manuales integradas para uso en laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Para qué se utiliza una prensa hidráulica calefactada? Herramienta esencial para curado, moldeo y laminado

- ¿Qué hace una prensa de calor hidráulica? Lograr una presión industrial, consistente para una producción de gran volumen

- ¿Qué es una máquina de prensa caliente hidráulica? Una guía sobre fuerza y calor para la transformación de materiales

- ¿Cómo funciona una máquina de prensa caliente hidráulica? Desbloquee la precisión en la unión y formación de materiales

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la preparación de composites de Diamante/Ti? Asegurando la unión atómica