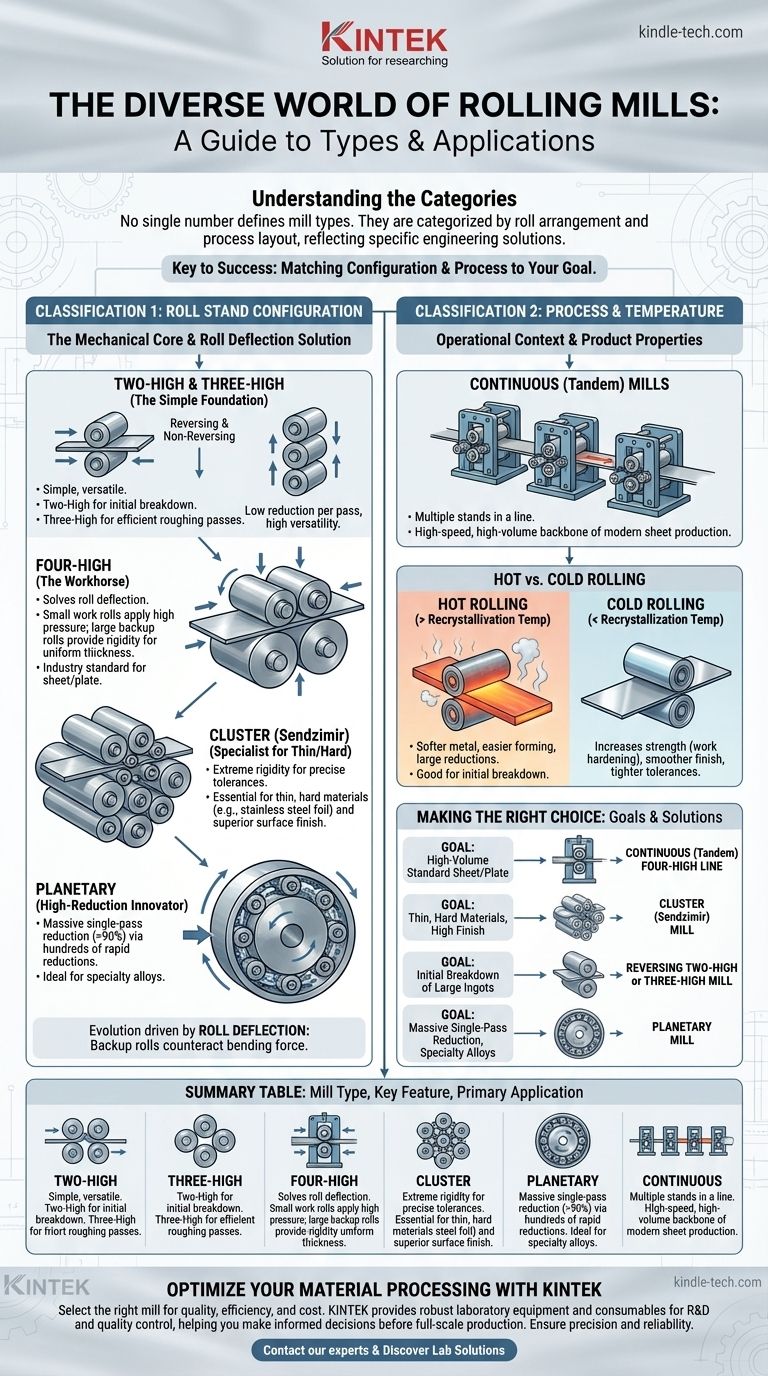

No existe un número definitivo único para los tipos de trenes de laminación, ya que se clasifican según diferentes criterios, como su configuración mecánica, la temperatura del metal o su disposición operativa. La forma más común de clasificarlos es por la disposición de sus rodillos, lo que da lugar a tipos principales como los trenes de dos cilindros, tres cilindros, cuatro cilindros, de clúster y planetarios.

El "tipo" de un tren de laminación no es una etiqueta simple, sino un reflejo del problema de ingeniería específico que fue diseñado para resolver. La clave es comprender cómo la configuración de los rodillos de un tren (p. ej., dos cilindros frente a clúster) y su flujo de proceso (p. ej., soporte único frente a continuo) determinan sus capacidades, costo y aplicación.

Dos formas fundamentales de clasificar los trenes de laminación

Para comprender realmente el panorama, debe reconocer que los trenes se clasifican a lo largo de dos ejes principales: su disposición física de los rodillos y su diseño general del proceso.

Clasificación 1: Por configuración del soporte de rodillos

La disposición de los rodillos en un único "soporte" es la clasificación más fundamental. Este diseño dicta directamente la capacidad del tren para aplicar presión, reducir el espesor y controlar la calidad del producto final.

La base simple: trenes de dos y tres cilindros

Un tren de dos cilindros es la forma más simple, que consta de dos rodillos opuestos. Puede ser "reversible", donde el material pasa de un lado a otro, o "no reversible".

Un tren de tres cilindros utiliza tres rodillos para permitir que el material pase en ambas direcciones sin invertir la rotación del rodillo, lo que aumenta la eficiencia en comparación con una configuración básica de dos cilindros. Estos se utilizan a menudo para las pasadas de desbaste iniciales.

El caballo de batalla: trenes de cuatro cilindros

El tren de cuatro cilindros es un avance fundamental y un caballo de batalla de la industria. Utiliza dos rodillos de trabajo de pequeño diámetro que entran en contacto con el metal, soportados por dos rodillos de apoyo mucho más grandes.

Este diseño resuelve brillantemente el problema de la deflexión del rodillo. Los pequeños rodillos de trabajo aplican una mayor presión específica para una mejor reducción, mientras que los enormes rodillos de apoyo proporcionan rigidez para evitar que los rodillos de trabajo se doblen, asegurando un espesor uniforme en todo el ancho del producto.

El especialista para materiales delgados y duros: trenes de clúster

Un tren de clúster, también conocido como tren Sendzimir, lleva el concepto de cuatro cilindros a su extremo. Utiliza rodillos de trabajo muy pequeños soportados por múltiples capas de rodillos de apoyo en una disposición de clúster.

Esta configuración proporciona una inmensa rigidez, lo que la hace esencial para el laminado en frío de materiales muy duros o delgados, como el acero inoxidable o las láminas, con tolerancias precisas y un acabado superficial superior.

El innovador de alta reducción: trenes planetarios

Un tren planetario es un diseño altamente especializado. Cuenta con un gran rodillo de apoyo rodeado por numerosos rodillos de trabajo "planetarios" pequeños que se mantienen en una jaula.

A medida que el rodillo de apoyo principal gira, los rodillos planetarios giran en dirección opuesta mientras giran alrededor del rodillo principal, realizando cientos de reducciones pequeñas y rápidas. Esto permite una reducción masiva del espesor, superior al 90%, en una sola pasada, lo que es ideal para ciertas aleaciones especiales.

Clasificación 2: Por proceso y temperatura

Más allá del soporte individual, los trenes también se definen por cómo encajan en la línea de producción más grande y la temperatura a la que operan.

Trenes continuos (o en tándem)

Un tren continuo consta de múltiples soportes (p. ej., varios soportes de cuatro cilindros) dispuestos en una sola línea. El metal pasa continuamente de un soporte al siguiente, reduciéndose progresivamente su espesor en cada etapa.

Esta configuración de alta velocidad y gran volumen es la columna vertebral de la producción moderna de láminas de acero y aluminio.

Trenes de laminación en caliente frente a en frío

Esta es una distinción de proceso, no mecánica. Cualquier configuración de tren se puede utilizar para cualquiera de los dos procesos.

El laminado en caliente se realiza por encima de la temperatura de recristalización del metal. Esto hace que el metal sea más blando y fácil de formar, permitiendo grandes reducciones de tamaño.

El laminado en frío se realiza por debajo de la temperatura de recristalización. Este proceso aumenta la resistencia y dureza del metal (endurecimiento por trabajo) y produce un acabado superficial más liso y refinado con tolerancias dimensionales más estrictas.

Comprender las compensaciones: complejidad frente a capacidad

Elegir un tipo de tren implica equilibrar el costo, la capacidad y los requisitos específicos del producto final.

Costo y mantenimiento

Los trenes simples de dos cilindros son relativamente económicos y fáciles de mantener. Por el contrario, los complejos trenes de clúster y planetarios son extremadamente caros de construir y operar, y requieren mantenimiento especializado y personal altamente cualificado.

El problema de la deflexión del rodillo

La evolución de los trenes de dos cilindros a cuatro cilindros y luego a clúster es una respuesta directa a la deflexión del rodillo. Bajo una inmensa presión de laminación, un rodillo simple se doblará como un arco, haciendo que la lámina resultante sea más delgada en los bordes y más gruesa en el centro. Los rodillos de apoyo son la solución para contrarrestar esta fuerza y mantener un producto plano y uniforme.

Reducción frente a versatilidad

Un tren simple de dos cilindros puede ser versátil pero ofrece una baja reducción de espesor por pasada. Un tren planetario ofrece una enorme reducción en una pasada, pero es una máquina altamente especializada con versatilidad limitada. Los trenes de cuatro cilindros ofrecen un equilibrio práctico entre buena reducción y flexibilidad operativa.

Tomar la decisión correcta para su objetivo

El mejor tren es el diseñado para la tarea específica.

- Si su enfoque principal es la producción de gran volumen de lámina o placa estándar: Una línea continua (en tándem) de trenes de cuatro cilindros es el estándar de la industria.

- Si su enfoque principal es procesar materiales duros y delgados con un acabado de alta calidad (como lámina de acero inoxidable): Un tren de clúster (Sendzimir) es la herramienta necesaria.

- Si su enfoque principal es la descomposición inicial de grandes lingotes o tochos: Un potente tren reversible de dos o tres cilindros es la opción típica para esta etapa de "desbastado".

- Si su enfoque principal es lograr una reducción masiva del espesor en una sola pasada para aleaciones especiales: Un tren planetario proporciona una solución única y potente.

En última instancia, el diseño de un tren de laminación es una respuesta directa y elegante a un desafío específico de material y producción.

Tabla de resumen:

| Tipo de tren | Característica clave | Aplicación principal |

|---|---|---|

| Dos cilindros | Simple, dos rodillos opuestos | Descomposición inicial de lingotes, versátil |

| Tres cilindros | Tres rodillos para una inversión eficiente | Pasadas de desbaste |

| Cuatro cilindros | Pequeños rodillos de trabajo + grandes rodillos de apoyo | Producción de lámina/placa de gran volumen |

| Clúster (Sendzimir) | Múltiples rodillos de apoyo para una rigidez extrema | Materiales delgados y duros (p. ej., lámina de acero inoxidable) |

| Planetario | Reducción masiva en una sola pasada | Aleaciones especiales que requieren una reducción >90% |

| Continuo (Tándem) | Múltiples soportes en línea | Líneas de producción de alto volumen y alta velocidad |

Optimice su procesamiento de materiales con KINTEK

Seleccionar el tren de laminación correcto es fundamental para lograr sus objetivos de producción en cuanto a calidad, eficiencia y costo. El equipo incorrecto puede provocar un espesor de producto inconsistente, defectos superficiales e inactividad innecesaria.

KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles para apoyar sus procesos de I+D y control de calidad. Ya sea que esté probando nuevas aleaciones o verificando propiedades de los materiales, nuestras soluciones le ayudan a tomar decisiones informadas antes de escalar a la producción completa.

Permítanos ayudarle a garantizar que sus procesos se basen en una base de precisión y fiabilidad.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo las soluciones de laboratorio de KINTEK pueden mejorar su éxito operativo.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Qué es el proceso de extrusión por tornillo? Una guía para el perfilado continuo de plásticos

- ¿Cómo se llama una batidora eléctrica? Batidora de mano vs. Batidora de pie explicadas

- ¿Cuál es la función del equipo de mezcla de fusión a alta velocidad? Clave para la síntesis de elastómeros termoplásticos RPE/CSPE

- ¿Qué es la composición con extrusora de doble husillo? La guía definitiva para la mezcla avanzada de polímeros

- ¿Qué es una máquina calandradora? Transforme las superficies de los materiales con precisión

- ¿Cuál es el proceso de pirólisis del caucho? Una guía paso a paso para convertir residuos de caucho en recursos valiosos

- ¿Cuál es el proceso de extrusión soplado? Una guía para la producción eficiente de piezas plásticas huecas

- ¿Cuál es la diferencia entre laminación y coextrusión? Logre un rendimiento superior del material