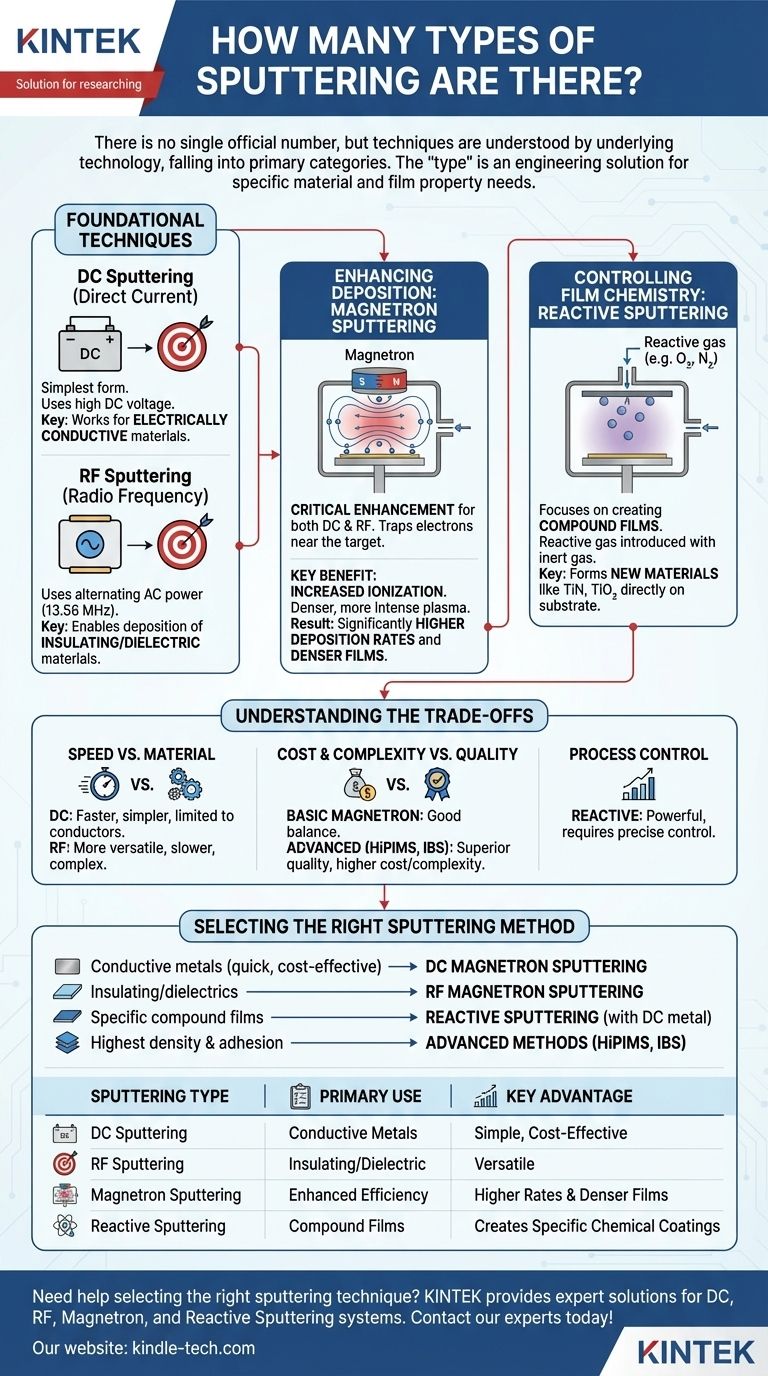

Aunque no hay un número oficial único, las técnicas de pulverización catódica se entienden mejor por su tecnología subyacente, que se divide en algunas categorías principales. Los tipos principales son la Pulverización Catódica de CC, la Pulverización Catódica de RF, la Pulverización Catódica por Magnetrón (que mejora la CC y la RF) y la Pulverización Catódica Reactiva. Existen variaciones más avanzadas como HiPIMS y la Pulverización Catódica por Haz de Iones para aplicaciones altamente especializadas.

El "tipo" de pulverización catódica no es solo una etiqueta; representa una solución de ingeniería específica diseñada para superar una limitación fundamental, como la incapacidad de depositar materiales aislantes o la necesidad de tasas de deposición más rápidas. La elección correcta se determina completamente por el material que necesita depositar y las propiedades de la película que necesita lograr.

Técnicas Fundamentales de Pulverización Catódica

En esencia, la pulverización catódica utiliza un plasma para bombardear un material fuente (el "objetivo"), desprendiendo átomos que luego se depositan como una película delgada sobre un sustrato. Los dos métodos fundamentales se definen por el tipo de energía eléctrica utilizada para generar ese plasma.

Pulverización Catódica de CC: El Método Original

La pulverización catódica de corriente continua (CC) es la forma más simple. Se aplica un alto voltaje de CC al objetivo en una cámara de vacío llena de un gas inerte como el argón.

Esto crea un plasma, y los iones de argón positivos son acelerados hacia el objetivo cargado negativamente, expulsando átomos. Su limitación principal es que solo funciona para materiales objetivo eléctricamente conductores.

Pulverización Catódica de RF: La Solución para Aislantes

Al intentar pulverizar un material aislante (dieléctrico) con una fuente de CC, se acumula carga positiva en la superficie del objetivo, deteniendo efectivamente el proceso.

La pulverización catódica de radiofrecuencia (RF) resuelve esto utilizando una fuente de alimentación de CA alterna (típicamente 13.56 MHz). La rápida conmutación del campo eléctrico permite que el objetivo se autoneutralice en cada ciclo, lo que permite la pulverización constante de materiales aislantes y dieléctricos como óxidos y cerámicas.

Mejora de la Deposición: El Papel de los Magnetrones

Los métodos fundamentales de CC y RF son efectivos pero relativamente lentos. La pulverización catódica por magnetrón no es un tipo separado, sino una mejora crítica que mejora drásticamente la eficiencia de ambos.

Cómo Funciona la Pulverización Catódica por Magnetrón

En la pulverización catódica por magnetrón, se configura un fuerte campo magnético detrás del objetivo de pulverización. Este campo atrapa los electrones libres del plasma, confinándolos a una región directamente frente a la superficie del objetivo.

El Beneficio Clave: Mayor Ionización

Estos electrones atrapados y en espiral tienen una trayectoria mucho más larga, lo que aumenta en gran medida la probabilidad de que colisionen e ionizen los átomos de argón neutros.

Este proceso crea un plasma mucho más denso e intenso concentrado cerca del objetivo, todo sin necesidad de aumentar la presión del gas.

El Resultado: Películas Más Rápidas y Densas

Un plasma más denso significa que hay más iones disponibles para bombardear el objetivo. Esto da como resultado tasas de deposición significativamente más altas y a menudo conduce a la deposición de películas de mayor calidad y más densas en el sustrato. Hoy en día, la mayoría de los sistemas modernos se basan en magnetrones, denominados Pulverización Catódica por Magnetrón de CC o Pulverización Catódica por Magnetrón de RF.

Control de la Química de la Película: Pulverización Catódica Reactiva

Esta técnica se centra en crear películas compuestas, no solo en depositar un material puro. Se puede combinar con la pulverización catódica por magnetrón de CC o RF.

Pulverización Catódica en una Atmósfera Reactiva

En la pulverización catódica reactiva, se introduce intencionalmente una pequeña cantidad de gas reactivo, como oxígeno o nitrógeno, en la cámara de vacío junto con el gas argón inerte.

Creación de Películas Compuestas

A medida que los átomos son pulverizados desde el objetivo metálico (por ejemplo, titanio), viajan hacia el sustrato y reaccionan con este gas. Esto le permite formar nuevas películas compuestas directamente en el sustrato, como nitruro de titanio (TiN) o dióxido de titanio (TiO2).

Comprensión de las Compensaciones

Elegir una técnica de pulverización catódica implica equilibrar el rendimiento, el costo y la compatibilidad del material. No existe un método único "mejor".

Velocidad frente a Compatibilidad del Material

La compensación más fundamental es entre la pulverización catódica de CC y RF. La CC es más rápida y simple, pero está estrictamente limitada a materiales conductores. La RF es más versátil, capaz de depositar cualquier material, pero generalmente es más lenta y requiere fuentes de alimentación más complejas y costosas.

Costo y Complejidad frente a Calidad de la Película

La pulverización catódica por magnetrón básica ofrece un excelente equilibrio entre velocidad y calidad para la mayoría de las aplicaciones. Sin embargo, los métodos avanzados como la Pulverización Catódica por Magnetrón de Impulso de Alta Potencia (HiPIMS) o la Pulverización Catódica por Haz de Iones (IBS) ofrecen una densidad de película, adhesión y pureza superiores a costa de una complejidad y un gasto de equipo significativamente mayores.

Control del Proceso

La pulverización catódica reactiva es increíblemente potente para crear recubrimientos duros u ópticos, pero introduce un gran desafío de control del proceso. Equilibrar la tasa de reacción para evitar el envenenamiento del objetivo mientras se asegura una película completamente reaccionada requiere una gestión de flujo de gas y potencia altamente precisa.

Selección del Método de Pulverización Catódica Correcto

Su elección debe guiarse directamente por su objetivo final para la película delgada.

- Si su enfoque principal es depositar metales conductores de forma rápida y rentable: Su punto de partida es la Pulverización Catódica por Magnetrón de CC.

- Si su enfoque principal es depositar materiales aislantes o dieléctricos como óxidos o cerámicas: Necesita la Pulverización Catódica por Magnetrón de RF.

- Si su enfoque principal es crear películas compuestas específicas como nitruros o carburos: Necesitará utilizar la Pulverización Catódica Reactiva, generalmente con un objetivo metálico alimentado por CC.

- Si su enfoque principal es lograr la mayor densidad de película y adhesión posibles para aplicaciones críticas: Debe investigar métodos avanzados como HiPIMS o Pulverización Catódica por Haz de Iones.

Comprender estos métodos centrales y sus aplicaciones previstas es el primer paso para lograr sus objetivos específicos de deposición de películas delgadas.

Tabla Resumen:

| Tipo de Pulverización Catódica | Uso Principal | Ventaja Clave |

|---|---|---|

| Pulverización Catódica de CC | Metales Conductores | Simple, Rentable |

| Pulverización Catódica de RF | Materiales Aislantes/Dieléctricos | Versátil para No Conductores |

| Pulverización Catódica por Magnetrón | Eficiencia Mejorada de CC/RF | Tasas de Deposición Más Altas y Películas Más Densas |

| Pulverización Catódica Reactiva | Películas Compuestas (p. ej., Nitruros, Óxidos) | Crea Recubrimientos Químicos Específicos |

¿Necesita ayuda para seleccionar la técnica de pulverización catódica adecuada para la deposición de películas delgadas de su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones expertas para sistemas de pulverización catódica de CC, RF, magnetrón y reactiva. Le ayudaremos a lograr propiedades de película precisas, mejorar la eficiencia de deposición y garantizar la compatibilidad de los materiales. ¡Contacte a nuestros expertos hoy para discutir su aplicación específica y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Máquina automática de prensa térmica de laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar una Prensa Isostática en Frío para células solares de perovskita? Desbloquee el rendimiento a alta presión

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en los compuestos de matriz de aluminio? Lograr una densidad del 90% para un mejor prensado en caliente

- ¿Cuáles son las desventajas del prensado isostático en frío? Limitaciones clave en la precisión dimensional y la velocidad

- ¿Qué es el prensado isostático en frío de polvo metálico? Lograr una densidad uniforme en piezas metálicas complejas

- ¿Qué es CIP en metalurgia de polvos? Logre una densidad uniforme para piezas complejas