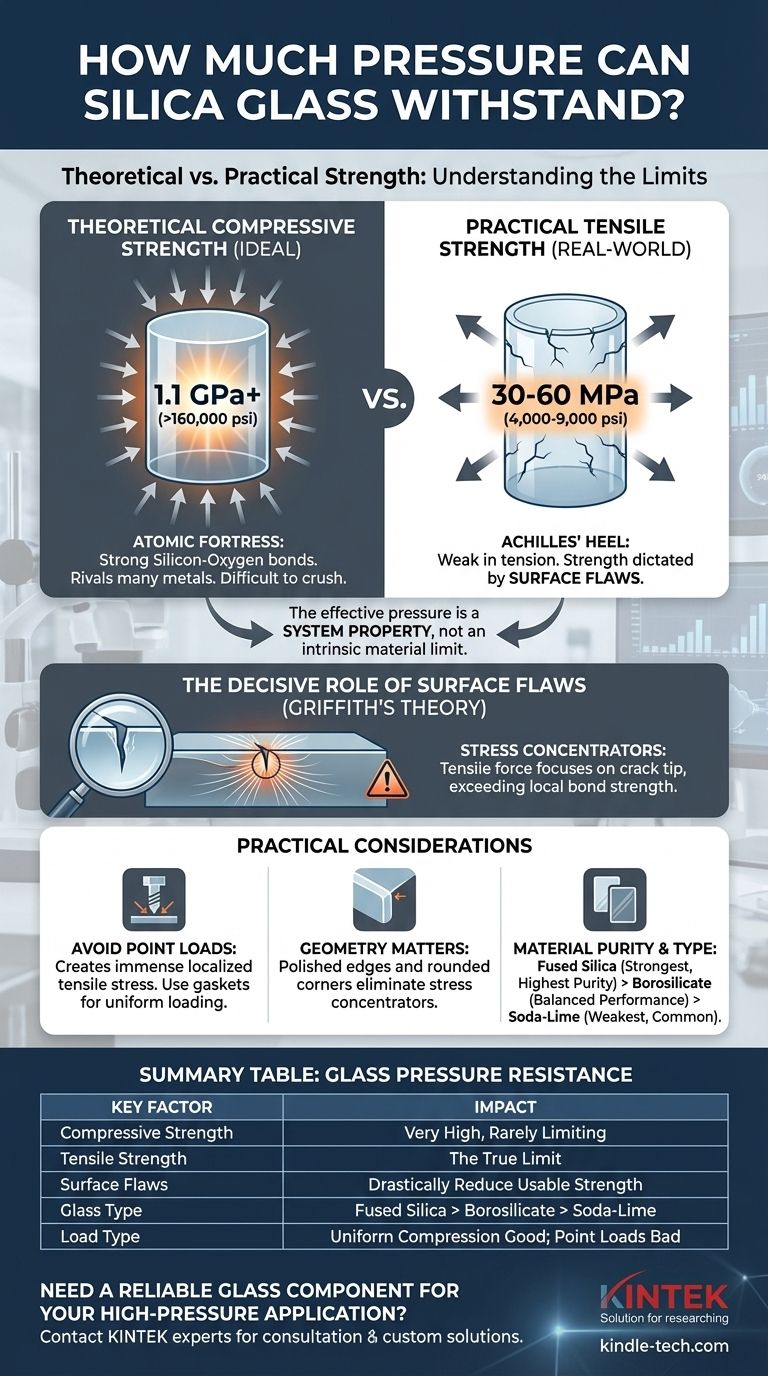

En principio, el vidrio de sílice de alta pureza es uno de los materiales más resistentes conocidos en términos de resistencia a la compresión. Bajo una carga compresiva ideal y uniforme, una pieza de sílice fundida sin defectos puede soportar una presión superior a 1.1 Gigapascales (GPa), o más de 160,000 libras por pulgada cuadrada (psi). Sin embargo, este número teórico es casi irrelevante en la práctica, ya que la resistencia útil de cualquier componente de vidrio está dictada casi por completo por su resistencia a la tracción y la presencia de defectos superficiales microscópicos.

La conclusión fundamental es que la presión efectiva que puede soportar un componente de vidrio no es una propiedad intrínseca del material. En cambio, es una propiedad del sistema definida por el tamaño de su defecto superficial más grande, el tipo de carga (compresiva frente a tracción) y la geometría del componente.

Resistencia a la Compresión vs. Resistencia a la Tracción: Las Dos Caras del Vidrio

Para comprender los límites del vidrio, primero debe distinguir entre las dos formas en que maneja la fuerza. Esta distinción es el factor más importante en su diseño y aplicación.

Resistencia a la Compresión: Una Fortaleza Atómica

Bajo resistencia a la compresión, los átomos son empujados más cerca. La estructura atómica amorfa, pero estrechamente unida, del vidrio de sílice sobresale en resistir esto, distribuyendo la fuerza uniformemente a través de sus potentes enlaces silicio-oxígeno.

Esta es la razón por la cual su resistencia a la compresión teórica es tan alta, rivalizando con la de muchos metales. Es excepcionalmente difícil aplastar una pieza perfecta de vidrio.

Resistencia a la Tracción: El Talón de Aquiles

La resistencia a la tracción es la capacidad de resistir ser separado. Aquí, el vidrio es notoriamente débil. Su resistencia a la tracción práctica es órdenes de magnitud menor que su resistencia a la compresión, típicamente oscilando entre 30 y 60 MPa (4,000 a 9,000 psi).

La razón de esta dramática diferencia no reside en los enlaces atómicos en sí, sino en las imperfecciones inevitables en la superficie del material.

El Papel Decisivo de los Defectos Superficiales

La resistencia práctica del vidrio es una consecuencia directa de un principio conocido como la teoría de la fractura de Griffith, que explica que la falla casi siempre se origina en un defecto preexistente.

Microfisuras como Concentradores de Esfuerzos

Cada pieza de vidrio del mundo real tiene rasguños microscópicos, picaduras y grietas en su superficie debido a la fabricación, manipulación y exposición ambiental. Estos a menudo se denominan "defectos de Griffith".

Cuando se aplica una fuerza de tracción, el esfuerzo se concentra intensamente en la punta del más agudo y profundo de estos defectos. La fuerza que se distribuiría sobre un área amplia se enfoca en cambio en un solo punto microscópico.

Cómo Ocurre la Falla

Esta concentración de esfuerzos en la punta de la grieta puede exceder fácilmente la resistencia del enlace atómico local del material, incluso cuando la fuerza aplicada general es baja.

Una vez que el enlace se rompe en ese punto, la grieta comienza a propagarse rápidamente —a menudo a casi la velocidad del sonido— lo que resulta en una falla frágil y catastrófica. Esta es la razón por la que el vidrio se rompe repentina y sin previo aviso.

Comprensión de las Compensaciones y Límites Prácticos

Simplemente conocer el valor de resistencia de un material es insuficiente para el diseño. Debe tener en cuenta los factores que gobiernan su rendimiento en un sistema del mundo real.

Resistencia Teórica vs. Práctica

Nunca diseñe un componente de vidrio basándose en su resistencia a la compresión teórica. La resistencia efectiva siempre está limitada por su resistencia a la tracción mucho menor y la presencia de defectos. Un factor de seguridad de 10x o más es común en aplicaciones críticas.

El Peligro de las Cargas Puntuales

Una presión hidrostática uniforme (como la inmersión en aguas profundas) es la carga compresiva ideal. En contraste, una carga puntual (por ejemplo, un cabezal de perno que se aprieta directamente sobre la superficie del vidrio) creará inmensas tensiones de tracción localizadas alrededor del punto de contacto, lo que conducirá a una falla rápida. Las juntas y el montaje adecuado son esenciales para distribuir las cargas.

Geometría y Efectos de Borde

La resistencia de un componente de vidrio está fuertemente influenciada por su forma. Las esquinas afiladas, los orificios para taladros y los bordes cortados en bruto son todos concentradores de esfuerzos significativos. Los bordes pulidos, biselados o "pulidos al fuego" aumentan drásticamente la resistencia y fiabilidad de una pieza de vidrio al eliminar los defectos superficiales más grandes.

Pureza y Tipo de Material

No todo el vidrio es igual. La presión que puede soportar varía significativamente según su composición.

- Sílice Fundida: La forma más pura de vidrio de sílice (SiO₂). Tiene la mayor resistencia, la mejor estabilidad térmica y la mejor transmisión óptica, pero también es la más cara.

- Vidrio de Borosilicato (p. ej., Pyrex®, DURAN®): Contiene trióxido de boro, lo que le confiere una excelente resistencia al choque térmico y una buena resistencia química. Su resistencia mecánica es menor que la de la sílice fundida, pero mayor que la del vidrio de sosa y cal estándar.

- Vidrio de Sosa y Cal: El tipo de vidrio más común y menos costoso, utilizado para ventanas y botellas. Tiene la menor resistencia mecánica y resistencia térmica de los tres.

Tomar la Decisión Correcta para su Objetivo

Su elección de material y enfoque de diseño depende enteramente del requisito principal de su aplicación.

- Si su enfoque principal es la máxima resistencia a la presión y la fiabilidad: Utilice sílice fundida de alta pureza, asegúrese de que todas las superficies y bordes estén altamente pulidos y diseñe el sistema para mantener el vidrio bajo compresión uniforme siempre que sea posible.

- Si su enfoque principal es equilibrar el rendimiento con la resistencia térmica: El vidrio de borosilicato es una opción excelente y completa, adecuada para equipos de laboratorio y mirillas industriales donde la temperatura y los productos químicos son una preocupación.

- Si su enfoque principal es la rentabilidad para una aplicación no crítica: Se puede utilizar vidrio de sosa y cal, pero debe diseñar con un margen de seguridad muy grande y comprender sus límites de rendimiento significativamente menores.

Al cambiar su enfoque del límite teórico de un material al contexto de ingeniería de sus defectos y condiciones de carga, puede diseñar sistemas que aprovechen las propiedades únicas del vidrio de manera segura y efectiva.

Tabla Resumen:

| Factor Clave | Impacto en la Resistencia a la Presión |

|---|---|

| Resistencia a la Compresión (Teórica) | >1.1 GPa (160,000 psi) - Muy alta, pero rara vez el factor limitante. |

| Resistencia a la Tracción (Práctica) | 30-60 MPa (4,000-9,000 psi) - El verdadero límite para la mayoría de las aplicaciones. |

| Defectos Superficiales (Arañazos, Grietas) | Reducen drásticamente la resistencia útil al concentrar el esfuerzo. |

| Tipo de Vidrio | Sílice Fundida (más fuerte) > Borosilicato > Sosa y Cal (más débil). |

| Tipo de Carga | Compresión uniforme (bueno) vs. Cargas puntuales o flexión (malo). |

¿Necesita un Componente de Vidrio Fiable para su Aplicación de Alta Presión?

Diseñar con vidrio requiere conocimientos expertos para navegar la brecha crítica entre la resistencia teórica y el rendimiento en el mundo real. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos componentes de vidrio personalizados hechos de sílice fundida y borosilicato para entornos exigentes.

Le ayudamos a:

- Seleccionar el tipo de vidrio adecuado (Sílice Fundida, Borosilicato) para sus requisitos de presión, térmicos y químicos.

- Optimizar el diseño y el acabado (p. ej., bordes pulidos) para maximizar la resistencia y la longevidad.

- Garantizar una integración segura y fiable en sus sistemas de laboratorio.

No deje el éxito de su proyecto al azar. ¡Contacte a nuestros expertos hoy para una consulta sobre sus necesidades específicas!

Guía Visual

Productos relacionados

- Lámina de vidrio de cuarzo óptico resistente a altas temperaturas

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

La gente también pregunta

- ¿Cuáles son las propiedades térmicas del cuarzo? Desbloqueando la estabilidad a temperaturas extremas para su laboratorio

- ¿Qué es el cuarzo de alta temperatura? Una guía sobre su estabilidad térmica y pureza inigualables

- ¿En qué se diferencia el cuarzo del vidrio? Una guía para la selección de materiales para el rendimiento

- ¿El cuarzo tiene un punto de fusión alto? Descubra su rendimiento superior a altas temperaturas

- ¿A qué temperatura se funde el vidrio de cuarzo? Comprender su punto de ablandamiento y sus límites prácticos