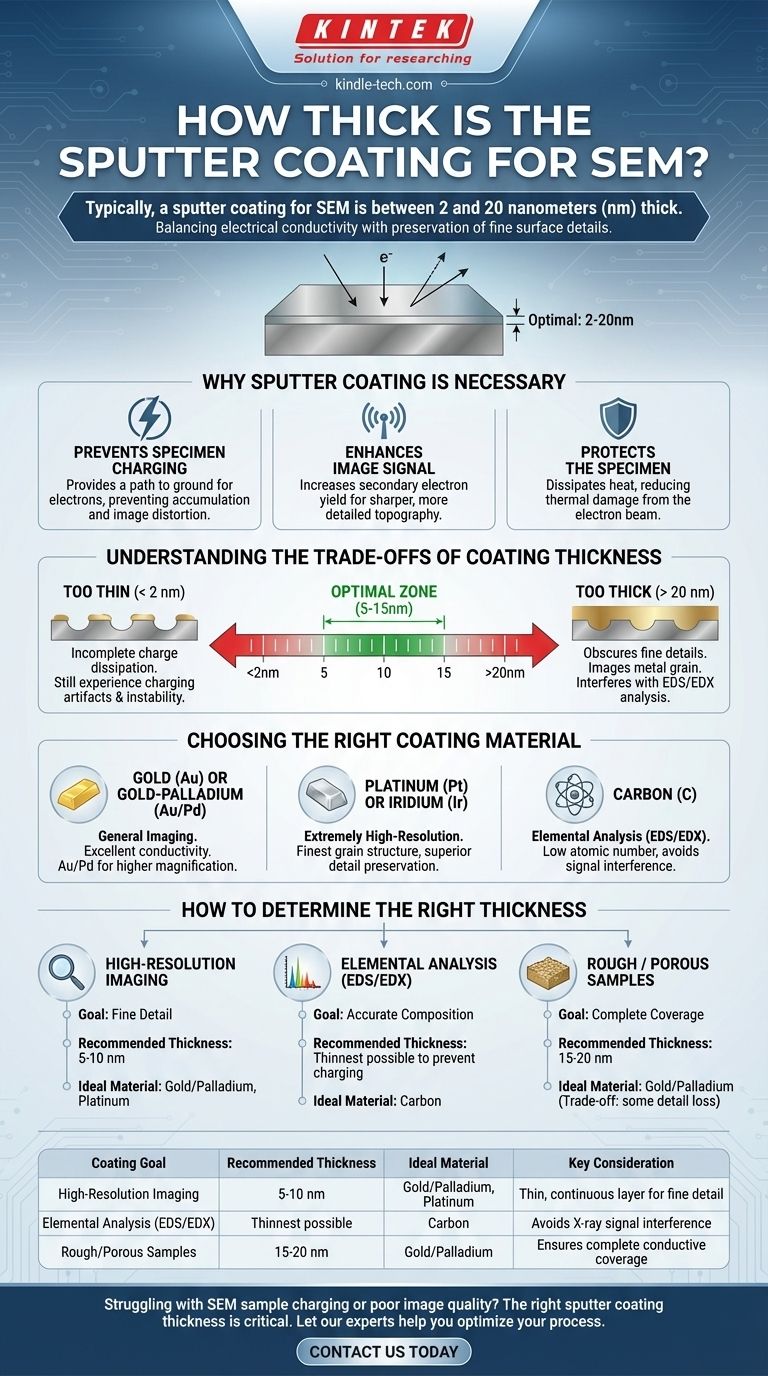

Típicamente, un recubrimiento por pulverización catódica para SEM tiene entre 2 y 20 nanómetros (nm) de espesor. Esta capa ultradelgada y eléctricamente conductora se aplica a muestras no conductoras para prevenir artefactos de imagen y mejorar la calidad de la señal. El objetivo es crear una película metálica uniforme que sea lo suficientemente gruesa como para conducir la carga eléctrica, pero lo suficientemente delgada como para no oscurecer la verdadera topografía de la superficie de la muestra.

El desafío principal del recubrimiento por pulverización catódica no es simplemente aplicar un recubrimiento, sino lograr un grosor preciso que equilibre la conductividad eléctrica con la preservación de los detalles finos de la superficie. El grosor ideal depende completamente de su muestra y sus objetivos analíticos.

Por qué es necesario el recubrimiento por pulverización catódica

Antes de discutir el grosor, es esencial comprender por qué este paso es crítico para obtener imágenes de muchos tipos de muestras en un Microscopio Electrónico de Barrido (SEM). El proceso aborda varios problemas fundamentales que surgen cuando un haz de electrones de alta energía interactúa con una superficie no conductora.

Prevención de la carga de la muestra

El propósito principal de una capa por pulverización catódica es proporcionar un camino a tierra para los electrones que inciden en la muestra. Sin ella, los electrones se acumulan en una superficie no conductora, creando una carga negativa.

Esta carga localizada desvía el haz de electrones entrante, lo que provoca graves distorsiones de la imagen, brillo antinatural y deriva, lo que imposibilita la adquisición de una imagen clara y estable.

Mejora de la señal de imagen

Un buen material de recubrimiento por pulverización catódica, como el oro o el platino, tiene un alto rendimiento de electrones secundarios (SE). Los electrones secundarios son la señal principal utilizada para generar imágenes de alta resolución de la topografía de la superficie.

Al recubrir la muestra, aumenta significativamente el número de electrones secundarios emitidos desde la superficie. Esto mejora la relación señal-ruido, lo que resulta en una imagen más nítida y detallada.

Protección de la muestra

El haz de electrones enfocado deposita una cantidad significativa de energía en un área pequeña, lo que puede causar daño térmico, especialmente en muestras biológicas o poliméricas delicadas.

Un recubrimiento metálico conductor ayuda a disipar este calor lejos del área de análisis, reduciendo el daño del haz y preservando la integridad de la muestra durante la observación.

Comprensión de las compensaciones del grosor del recubrimiento

Elegir el grosor adecuado es una decisión crítica que impacta directamente la calidad de sus resultados. Existen claras desventajas al usar un recubrimiento que es demasiado delgado o demasiado grueso.

El problema con un recubrimiento demasiado delgado (< 2 nm)

Un recubrimiento que es demasiado delgado a menudo será discontinuo. En lugar de formar una película uniforme, el metal se deposita como islas aisladas en la superficie de la muestra.

Estas islas no crean un camino conductor completo a tierra, lo que resulta en una disipación de carga incompleta. Es probable que aún experimente artefactos de carga e inestabilidad de la imagen.

El problema con un recubrimiento demasiado grueso (> 20 nm)

Un recubrimiento grueso comienza a oscurecer las mismas características que intenta observar. Los detalles finos a nanoescala de la superficie de su muestra quedarán enterrados bajo la capa metálica.

Además, el recubrimiento en sí tiene una estructura de grano. A grandes aumentos, un recubrimiento grueso puede hacer que usted observe el grano del recubrimiento metálico en lugar de la superficie real de su muestra.

Finalmente, para el análisis elemental utilizando Espectroscopia de Rayos X por Dispersión de Energía (EDS/EDX), un recubrimiento metálico grueso es altamente problemático. Puede generar fuertes señales de rayos X que abruman las señales de su muestra real o absorben los rayos X emitidos por la muestra, lo que lleva a resultados inexactos.

Elección del material de recubrimiento adecuado

El grosor ideal también depende del material que elija, que debe determinarse según sus objetivos analíticos.

Oro (Au) o Oro-Paladio (Au/Pd)

Este es el recubrimiento más común y de uso general para la obtención de imágenes SEM. El oro ofrece una excelente conductividad y un tamaño de grano relativamente fino. A menudo se prefiere una aleación de Au/Pd, ya que produce granos aún más finos, lo que la hace adecuada para trabajos de mayor aumento.

Platino (Pt) o Iridio (Ir)

Para aplicaciones de resolución extremadamente alta (aumentos >100,000x), el platino o el iridio son opciones superiores. Tienen una estructura de grano excepcionalmente fina, lo que le permite recubrir la muestra sin oscurecer los detalles más finos de la superficie.

Carbono (C)

El carbono es la elección estándar cuando el análisis elemental (EDS/EDX) es el objetivo principal. Debido a que el carbono tiene un número atómico bajo, su señal de rayos X no interfiere con los picos de elementos más pesados en su muestra, lo que garantiza datos composicionales precisos. Sin embargo, su conductividad es menor que la de los metales.

Cómo determinar el grosor adecuado para su muestra

No existe un grosor "perfecto" único. Debe adaptar sus parámetros de recubrimiento a sus necesidades específicas.

- Si su enfoque principal es la obtención de imágenes de alta resolución de la topografía de la superficie: Apunte a una capa delgada pero continua (5-10 nm) de un metal de grano fino como Oro/Paladio o Platino.

- Si su enfoque principal es el análisis elemental (EDS/EDX): Use un recubrimiento de carbono para evitar la interferencia de la señal. El grosor dependerá de la rugosidad de la muestra, pero debe usar la capa más delgada posible que evite la carga.

- Si está trabajando con una muestra muy rugosa, porosa o no conductora: Es posible que necesite un recubrimiento más grueso (15-20 nm) para asegurar una cobertura completa y continua, pero debe aceptar la compensación de perder algunos detalles finos de la superficie.

Dominar el recubrimiento por pulverización catódica consiste en hacer un compromiso informado para obtener los datos que necesita.

Tabla resumen:

| Objetivo del recubrimiento | Grosor recomendado | Material ideal | Consideración clave |

|---|---|---|---|

| Imágenes de alta resolución | 5-10 nm | Oro/Paladio, Platino | Capa delgada y continua para detalles finos |

| Análisis elemental (EDS/EDX) | Lo más delgado posible para evitar la carga | Carbono | Evita la interferencia de la señal de rayos X |

| Muestras rugosas/porosas | 15-20 nm | Oro/Paladio | Asegura una cobertura conductora completa |

¿Tiene problemas con la carga de muestras SEM o la mala calidad de imagen? El grosor correcto del recubrimiento por pulverización catódica es fundamental para una imagen clara y estable y un análisis preciso. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos recubridores por pulverización catódica y materiales de recubrimiento, para ayudarle a lograr resultados perfectos para sus muestras específicas, desde delicados especímenes biológicos hasta materiales resistentes.

Deje que nuestros expertos le ayuden a optimizar su proceso. Contáctenos hoy para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden mejorar su flujo de trabajo SEM.

Guía Visual

Productos relacionados

- Sustrato de Vidrio de Ventana Óptica Placas de Sulfuro de Zinc ZnS

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Por qué se requiere un horno de grado industrial durante la etapa final de la preparación del catalizador de zeolita H-beta modificada?

- ¿Por qué la producción de biocarbón es un proceso neutro en carbono? En realidad, es una poderosa herramienta de carbono negativo

- ¿Cuáles son las desventajas del recubrimiento de grafeno? Alto costo, aplicación difícil y marketing engañoso

- ¿Cuáles son los tipos de hornos de sinterización? Una guía sobre calentamiento, manipulación y atmósfera

- ¿Cuánta muestra se necesita para el FRX? Céntrese en la calidad, no en la cantidad, para obtener resultados precisos

- ¿Qué metal puede soportar altas temperaturas? Elegir el material adecuado para el calor extremo

- ¿Se utilizan películas delgadas como recubrimientos en las lentes? La clave para un rendimiento óptico superior

- ¿Cuál es el proceso de deposición física de vapor por haz de electrones? Logre recubrimientos de alta pureza y alto punto de fusión