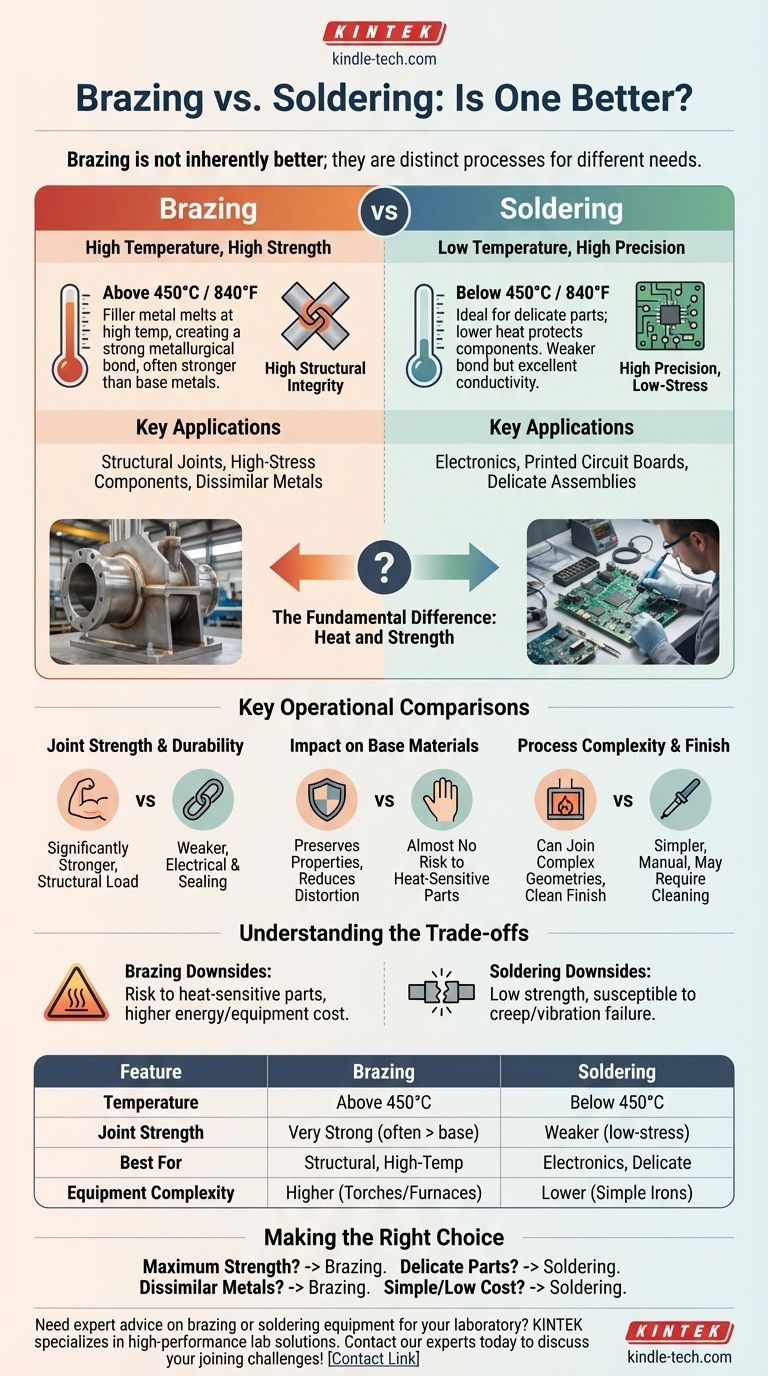

En la práctica, la soldadura fuerte no es inherentemente "mejor" que la soldadura blanda; es un proceso diferente utilizado para aplicaciones que exigen una resistencia y una resistencia a la temperatura mucho mayores. La soldadura fuerte crea una unión metalúrgica significativamente más fuerte al utilizar un metal de aportación que se funde a una temperatura mucho más alta (por encima de 450 °C / 840 °F), lo que da como resultado uniones que a menudo pueden ser más fuertes que los propios metales base. La soldadura blanda, por el contrario, es un proceso de baja temperatura ideal para unir componentes delicados donde la alta resistencia no es el requisito principal.

La elección entre soldadura fuerte y soldadura blanda está dictada enteramente por las demandas de la aplicación. La soldadura fuerte es la solución para uniones estructurales de alta resistencia y alta temperatura, mientras que la soldadura blanda es el proceso correcto para ensamblajes de baja temperatura, eléctricamente conductivos o delicados.

La diferencia fundamental: calor y resistencia

La distinción principal que impulsa todas las demás diferencias entre estos dos procesos es la temperatura. Este único factor determina el tipo de metal de aportación utilizado, la resistencia de la unión resultante y el impacto en los materiales que se unen.

Soldadura fuerte: alta temperatura, alta resistencia

La soldadura fuerte se realiza a temperaturas superiores a 450 °C (840 °F), pero siempre por debajo del punto de fusión de los metales base.

El metal de aportación se introduce en la unión por acción capilar, creando una unión muy fuerte y permanente. Este proceso de alta temperatura proporciona una integridad estructural significativa.

Soldadura blanda: baja temperatura, alta precisión

La soldadura blanda se realiza a temperaturas inferiores a 450 °C (840 °F).

Este calor más bajo lo hace ideal para aplicaciones como la electrónica, donde el calor excesivo destruiría los componentes. La unión resultante es más débil que una unión soldada fuerte, pero proporciona una excelente conductividad eléctrica y es suficiente para muchas necesidades mecánicas.

Comparaciones operativas clave

Comprender cómo se manifiestan las diferencias del proceso en la práctica es clave para seleccionar el método correcto para su proyecto.

Resistencia y durabilidad de la unión

La soldadura fuerte crea una unión significativamente más fuerte. Una unión soldada fuerte correctamente puede ser más fuerte que los materiales base que conecta, lo que la hace adecuada para aplicaciones de alta tensión y carga.

Las uniones soldadas blandas son mucho más débiles y no están destinadas a funciones estructurales de alta tensión. Su resistencia es más que adecuada para sujetar componentes electrónicos o sellar tuberías de baja presión.

Impacto en los materiales base

Debido a que no funde los metales base, la soldadura fuerte conserva sus propiedades fundamentales. El calentamiento y enfriamiento uniformes, especialmente en la soldadura fuerte en horno, reduce la distorsión térmica y la tensión residual.

La soldadura blanda implica un calor muy localizado y de menor nivel, lo que no presenta casi ningún riesgo de alterar las propiedades mecánicas de las piezas que se unen. Esto es fundamental para los componentes sensibles al calor.

Complejidad del proceso y acabado

La soldadura fuerte, particularmente los métodos especializados como la soldadura fuerte en horno, puede unir geometrías complejas y múltiples uniones a la vez con una excelente consistencia y un acabado limpio que a menudo no requiere limpieza posterior al proceso.

La soldadura blanda es generalmente un proceso más simple y manual. A menudo requiere el uso de fundente para limpiar el área de la unión, que puede necesitar ser limpiado después de realizar la unión.

Comprender las compensaciones

Ninguno de los métodos es una solución universal. Las ventajas de un proceso suelen ser las desventajas del otro.

La desventaja del calor de la soldadura fuerte

Las altas temperaturas requeridas para la soldadura fuerte pueden dañar o destruir componentes sensibles al calor, lo que la hace completamente inadecuada para aplicaciones como placas de circuito impreso. También requiere más energía y equipos de calefacción más sofisticados, como sopletes u hornos.

La limitación de la resistencia de la soldadura blanda

El principal inconveniente de la soldadura blanda es su baja resistencia. Las uniones soldadas blandas son susceptibles de fallar por vibración, choque y altas temperaturas, un fenómeno conocido como "fluencia". Esto la hace inapropiada para cualquier aplicación en la que la unión deba soportar una carga mecánica significativa.

Costo y accesibilidad

El equipo de soldadura blanda es económico y ampliamente accesible, requiriendo una capacitación mínima para lograr un resultado funcional.

El equipo de soldadura fuerte es más costoso y requiere un mayor nivel de habilidad para realizarlo de manera segura y efectiva, aunque los sistemas automatizados pueden proporcionar resultados rápidos y reproducibles.

Tomar la decisión correcta para su objetivo

Su decisión final debe basarse enteramente en los requisitos específicos de su ensamblaje.

- Si su enfoque principal es la máxima resistencia de la unión y el rendimiento bajo tensión: La soldadura fuerte es la única opción adecuada, ya que crea una verdadera unión estructural.

- Si está uniendo componentes delicados y sensibles al calor como la electrónica: La soldadura blanda es el método correcto, ya que su baja temperatura protege los componentes de daños.

- Si necesita unir metales diferentes para un propósito estructural: La soldadura fuerte sobresale en esto, creando uniones fuertes entre una amplia variedad de materiales.

- Si necesita un método simple y de bajo costo para sellar o conexiones de baja tensión: La soldadura blanda es la opción más eficiente y accesible.

Elegir el método de unión correcto consiste en hacer coincidir las capacidades del proceso con las demandas específicas de su aplicación.

Tabla resumen:

| Característica | Soldadura fuerte | Soldadura blanda |

|---|---|---|

| Temperatura | Superior a 450 °C (840 °F) | Inferior a 450 °C (840 °F) |

| Resistencia de la unión | Muy fuerte, a menudo más fuerte que los metales base | Más débil, adecuada para aplicaciones de baja tensión |

| Ideal para | Uniones estructurales, aplicaciones de alta temperatura | Electrónica, componentes delicados, conductividad eléctrica |

| Complejidad del equipo | Mayor (sopletes, hornos) | Menor (soldadores simples) |

¿Necesita asesoramiento experto sobre equipos de soldadura fuerte o blanda para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento para todas sus necesidades de unión de metales. Ya sea que requiera hornos de soldadura fuerte de precisión para aplicaciones estructurales o sistemas de soldadura blanda confiables para trabajos electrónicos delicados, nuestras soluciones brindan resultados consistentes y una eficiencia mejorada. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus desafíos específicos de unión.

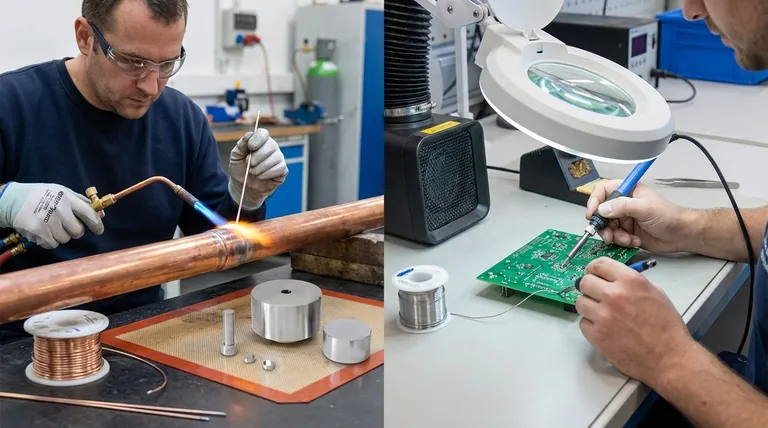

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Instrumento de tamizado electromagnético tridimensional

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son las funciones específicas de los moldes de grafito en el proceso de sinterización por prensado en caliente al vacío? Perspectivas de expertos para la cerámica

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío de aleaciones de Al-Sc? Garantice la precisión y la pureza

- ¿Qué requisitos técnicos deben cumplir los moldes especializados que soportan presión? Optimizar la densificación de electrolitos de sulfuro

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el prensado en caliente al vacío? Mejora la precisión en compuestos de CuAlMn