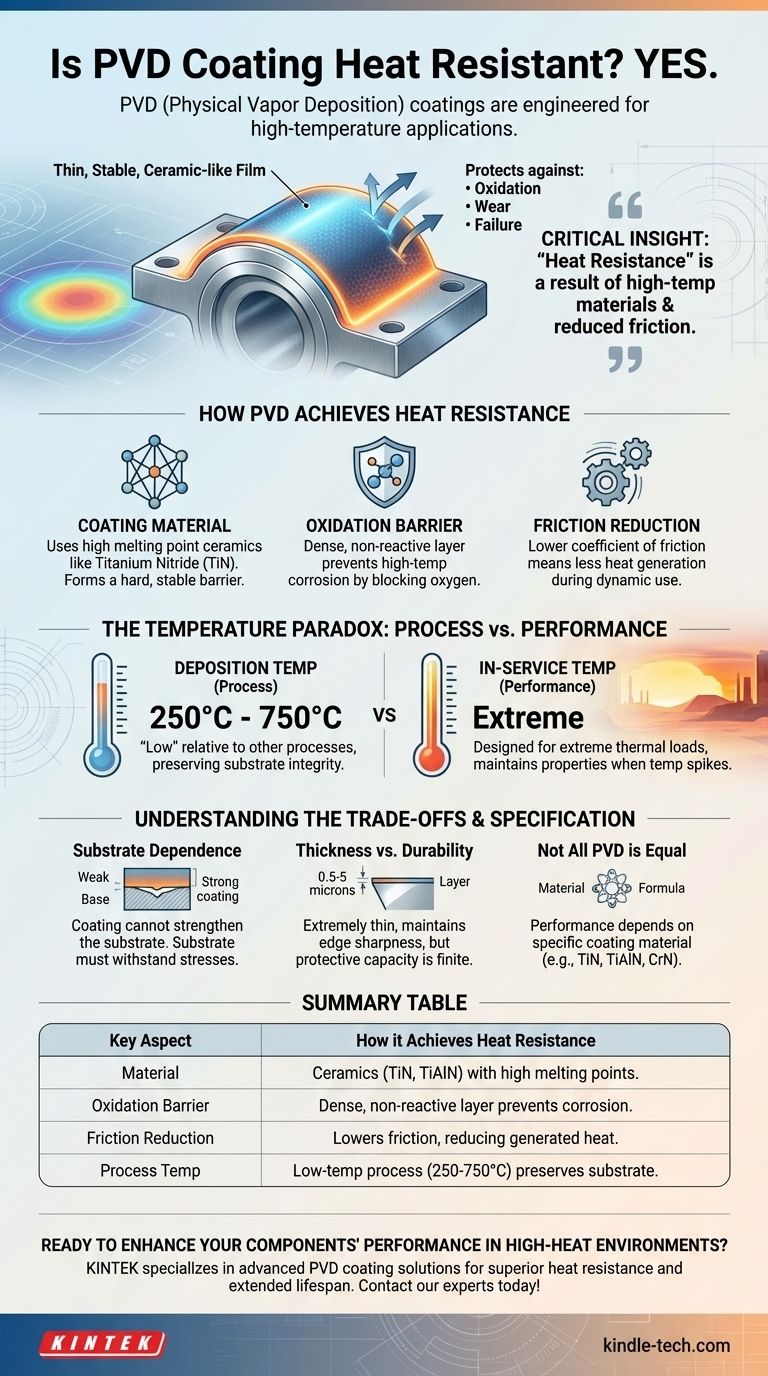

En resumen, sí. Los recubrimientos de Deposición Física de Vapor (PVD) están diseñados para ser altamente resistentes al calor y se utilizan frecuentemente en aplicaciones de alta temperatura. El proceso crea una película delgada, similar a la cerámica, a nivel molecular que no solo es dura sino también excepcionalmente estable, lo que le permite proteger el material subyacente contra la oxidación, el desgaste y el fallo en entornos de calor intenso, como el corte industrial.

La idea clave es que la "resistencia al calor" del PVD no es una propiedad única. Es el resultado de utilizar materiales específicos para altas temperaturas y un proceso que reduce la fricción, lo que a su vez disminuye el calor generado durante el uso.

Cómo logra el PVD la resistencia al calor

El rendimiento térmico de una pieza recubierta con PVD proviene de una combinación de las propiedades intrínsecas del material de recubrimiento y su efecto en todo el sistema del componente.

El papel del material de recubrimiento

El PVD es un proceso, no un material único. La resistencia al calor del producto final está determinada principalmente por el material que se deposita, a menudo una cerámica como el Nitrato de Titanio (TiN).

Estos materiales se eligen por sus altos puntos de fusión, estabilidad química y dureza a temperaturas elevadas, formando una barrera protectora que protege el sustrato.

Prevención de la oxidación a alta temperatura

A altas temperaturas, la mayoría de los metales reaccionan con el oxígeno del aire, lo que provoca oxidación (corrosión) y degradación.

Los recubrimientos PVD son excepcionalmente densos y no reactivos. Crean una barrera estable que evita que el oxígeno llegue al material del sustrato, ralentizando drásticamente esta corrosión a alta temperatura.

Reducción de la generación de calor por fricción

En aplicaciones dinámicas como herramientas de corte o componentes de motores, la fricción genera una cantidad significativa de calor.

Los recubrimientos PVD reducen significativamente el coeficiente de fricción. Esta "lubricidad" significa que se crea menos calor en primer lugar, lo que permite que la herramienta o pieza funcione más fría y dure más bajo tensión térmica.

La paradoja de la temperatura: Proceso frente a rendimiento

Puede resultar confuso escuchar que el PVD es un proceso de "baja temperatura" y al mismo tiempo ser altamente "resistente al calor". Esta distinción es crucial de entender.

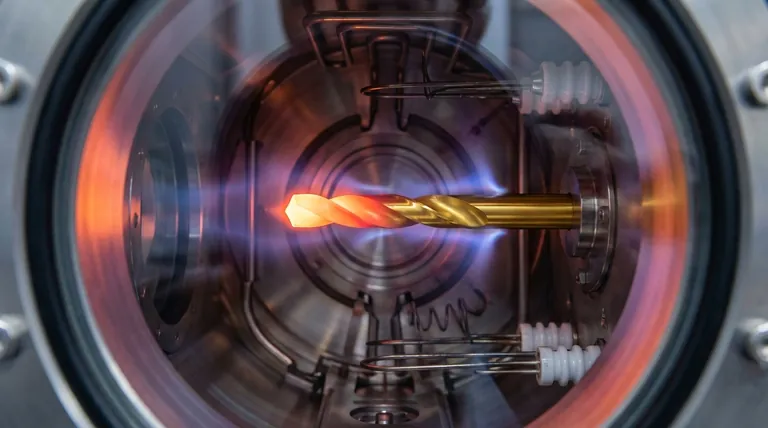

Temperatura de deposición (250°C - 750°C)

El proceso PVD en sí se realiza en una cámara de vacío a temperaturas elevadas, típicamente entre 250 °C y 750 °C. Esto es necesario para vaporizar el material de recubrimiento y asegurar que forme una unión fuerte y densa con la superficie de la pieza.

Por qué es un proceso de "baja temperatura"

Este rango de temperatura se considera bajo en relación con otros procesos de recubrimiento como la Deposición Química de Vapor (CVD), que puede superar los 1000 °C.

La menor temperatura de procesamiento del PVD es una gran ventaja porque se mantiene por debajo de la temperatura de transformación de muchos aceros y aleaciones. Esto significa que se puede aplicar a piezas terminadas y tratadas térmicamente sin ablandarlas ni alterar su integridad estructural fundamental.

Resistencia a la temperatura en servicio

El recubrimiento PVD terminado está diseñado para funcionar de manera confiable en aplicaciones que involucran cargas térmicas extremas. Su resistencia al "corte a alta temperatura" y a la "evaporación" significa que mantiene sus propiedades protectoras incluso cuando la temperatura de la superficie aumenta drásticamente durante el uso.

Comprensión de las compensaciones

Aunque es potente, el PVD es un tratamiento superficial con limitaciones específicas que son fundamentales considerar para cualquier aplicación exitosa.

Dependencia del sustrato

Un recubrimiento PVD no puede hacer que un material subyacente sea más fuerte de lo que es. El recubrimiento protege la superficie, pero el cuerpo principal de la pieza aún debe ser capaz de soportar las tensiones mecánicas y térmicas de la aplicación.

Si el material del sustrato se ablanda, se deforma o se derrite bajo el calor, el recubrimiento fallará junto con él.

Espesor del recubrimiento frente a durabilidad

Los recubrimientos PVD son extremadamente delgados, típicamente entre 0,5 y 5 micras. Esto es una ventaja para mantener el filo de las herramientas de corte, pero también significa que su capacidad protectora es finita.

Están diseñados para resistir el desgaste y la oxidación, pero no reemplazan el uso de un material de sustrato apropiado para el entorno operativo.

No todos los PVD son iguales

El término "PVD" es general. El rendimiento real depende totalmente del material de recubrimiento específico utilizado (p. ej., TiN, TiAlN, CrN). Cada uno tiene una combinación diferente de dureza, lubricidad y temperatura máxima de funcionamiento.

Cómo especificar PVD para su objetivo

Para aprovechar el PVD de manera efectiva, debe hacer coincidir el recubrimiento con el desafío principal que intenta resolver.

- Si su enfoque principal son las aplicaciones de alto desgaste y alto calor (p. ej., herramientas de corte): Especifique un recubrimiento conocido por su dureza en caliente, como el Nitruro de Titanio y Aluminio (TiAlN), diseñado para funcionar bajo ciclos térmicos extremos.

- Si su enfoque principal es la resistencia a la corrosión a temperaturas moderadas (p. ej., herrajes arquitectónicos): Un recubrimiento como el Nitruro de Titanio (TiN) o el Nitruro de Cromo (CrN) proporciona una excelente resistencia a la oxidación y durabilidad sin el costo de una fórmula de alta temperatura más especializada.

- Si su enfoque principal es recubrir una pieza sensible al calor: El beneficio clave del PVD es su menor temperatura de deposición, que protege el sustrato del daño térmico durante el proceso de recubrimiento en sí.

En última instancia, la implementación exitosa del PVD se basa en entenderlo como una solución de ingeniería de superficies, donde el recubrimiento, el sustrato y la aplicación deben trabajar en armonía.

Tabla de resumen:

| Aspecto clave | Cómo el recubrimiento PVD logra la resistencia al calor |

|---|---|

| Material | Utiliza cerámicas como TiN y TiAlN con altos puntos de fusión y estabilidad térmica. |

| Barrera de oxidación | Crea una capa densa y no reactiva para prevenir la corrosión a alta temperatura. |

| Reducción de la fricción | Disminuye el coeficiente de fricción, reduciendo la generación de calor durante el uso. |

| Temperatura del proceso | Se aplica a 250°C - 750°C, un proceso de 'baja temperatura' que preserva la integridad del sustrato. |

¿Listo para mejorar el rendimiento de sus componentes en entornos de calor intenso? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio y herramientas industriales. Nuestra experiencia garantiza que sus piezas obtengan una resistencia superior al calor, menor desgaste y una vida útil prolongada. Contacte a nuestros expertos hoy mismo para analizar cómo nuestros recubrimientos PVD pueden resolver sus desafíos térmicos específicos.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente