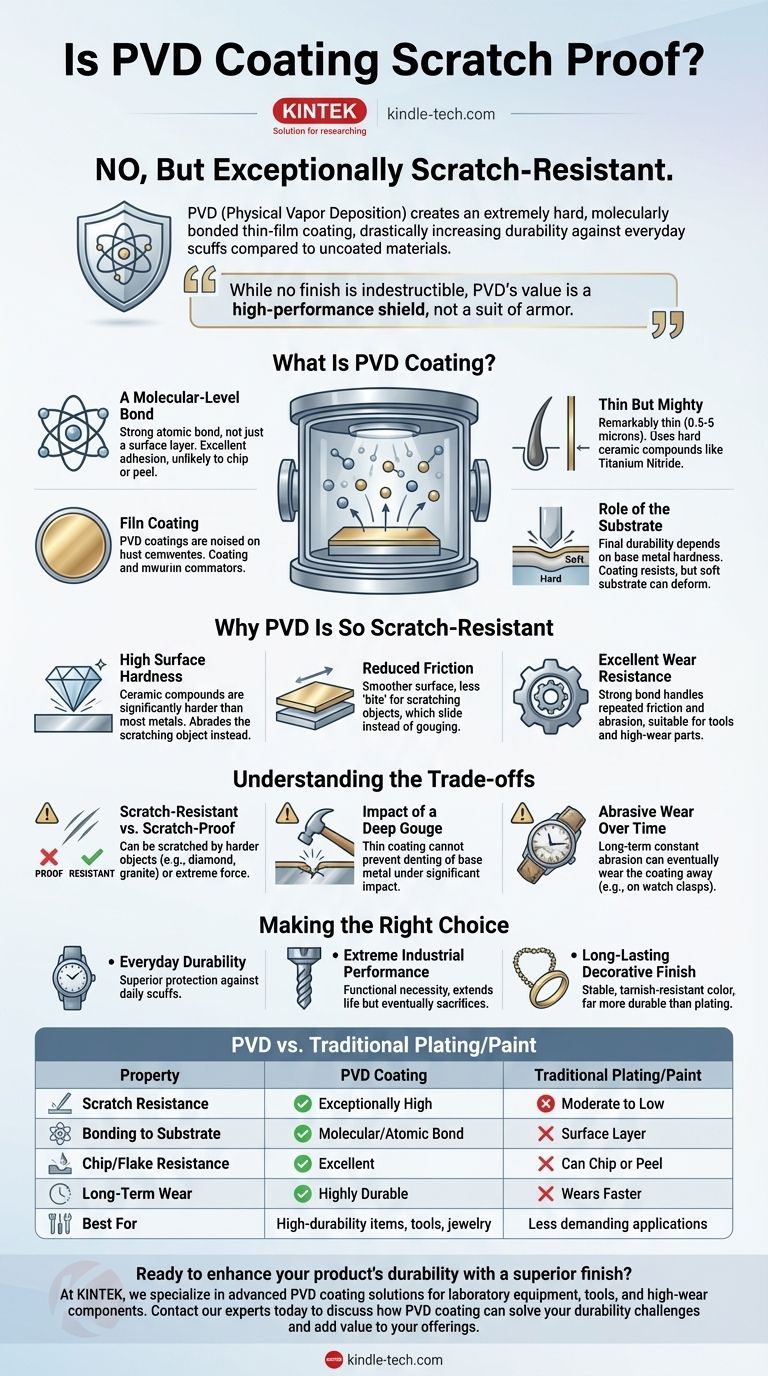

No, el recubrimiento PVD no es a prueba de arañazos, pero es excepcionalmente resistente a los arañazos. El proceso de Deposición Física de Vapor (PVD) crea un recubrimiento de película delgada extremadamente duro que se une molecularmente a la superficie de un metal. Esto proporciona un aumento drástico en la durabilidad frente a los roces y rasguños del uso diario en comparación con un material sin recubrimiento o con revestimiento tradicional.

Si bien ningún acabado es verdaderamente indestructible, el valor del PVD radica en su capacidad para crear una superficie que es significativamente más dura y duradera que el metal subyacente. La verdadera comprensión proviene de verlo como un escudo de alto rendimiento que resiste el daño, no como una armadura que hace que un objeto sea invencible.

¿Qué es el recubrimiento PVD?

La Deposición Física de Vapor es un proceso avanzado de recubrimiento al vacío. Funciona vaporizando un material sólido en un vacío y depositándolo, átomo o molécula a la vez, sobre la superficie de un sustrato.

Un enlace a nivel molecular

A diferencia de la pintura o el revestimiento tradicional, el recubrimiento PVD no es solo una capa que se asienta sobre el metal. El proceso crea un enlace atómico fuerte entre el recubrimiento y el sustrato.

Esto da como resultado un acabado que tiene una excelente adhesión y es muy poco probable que se astille, se descame o se pele.

Delgado pero poderoso

Los recubrimientos PVD son notablemente delgados, generalmente oscilan entre 0,5 y 5 micras (un cabello humano tiene aproximadamente 70 micras de grosor).

A pesar de ser tan delgados, los materiales específicos utilizados —a menudo compuestos cerámicos duros como el Nitruro de Titanio— le dan a la superficie sus nuevas y potentes propiedades sin alterar las dimensiones o la textura de la pieza.

El papel del sustrato

La durabilidad final de un objeto recubierto con PVD depende en gran medida de la dureza del metal base sobre el que se aplica.

Un recubrimiento PVD duro sobre un metal blando como el aluminio seguirá permitiendo que el objeto se abolle bajo un impacto. El recubrimiento en sí resistirá los arañazos, pero el material subyacente puede deformarse, comprometiendo el recubrimiento en ese punto.

¿Por qué el PVD es tan resistente a los arañazos?

La impresionante durabilidad del PVD proviene de una combinación de tres propiedades físicas clave.

Un aumento drástico de la dureza

La razón principal por la que el PVD es tan resistente a los arañazos es su alta dureza superficial. Los compuestos cerámicos utilizados para el recubrimiento son significativamente más duros que la mayoría de los metales, incluido el acero inoxidable.

Cuando un objeto menos duro intenta rayar la superficie, es el objeto mismo el que tiene más probabilidades de desgastarse, no el recubrimiento PVD.

Fricción reducida

Los recubrimientos PVD crean una superficie más lisa y de menor fricción. Esto significa que cuando un objeto se desliza sobre él, hay menos "agarre".

En lugar de clavarse y crear un surco, es más probable que el objeto se deslice inofensivamente sobre la superficie, sin dejar marca.

Excelente resistencia al desgaste

Debido a que el recubrimiento está unido tan firmemente al sustrato, resiste excepcionalmente bien la fricción repetida y el desgaste abrasivo durante largos períodos.

Esta es la razón por la que el PVD no solo se utiliza para artículos decorativos como relojes y joyas, sino también para aplicaciones industriales de alto rendimiento como herramientas de corte de máquinas, que operan bajo intensa fricción y calor.

Comprender las compensaciones

Generar confianza significa ser objetivo. Es fundamental comprender que incluso el PVD tiene sus límites.

Resistente a arañazos vs. A prueba de arañazos

La distinción es crucial. Un recubrimiento PVD puede ser rayado y será rayado por un objeto que sea más duro que el propio recubrimiento o por un objeto aplicado con fuerza extrema.

Por ejemplo, el borde afilado de un diamante, cristal de zafiro o un trozo de granito ciertamente puede rayar un acabado PVD.

El impacto de un surco profundo

Los recubrimientos PVD son delgados. No pueden proteger al metal base de abollarse o deformarse bajo un impacto significativo.

Si deja caer un reloj con recubrimiento PVD sobre el hormigón, la caja de acero puede abollarse. El recubrimiento PVD en el área impactada se dañará junto con el metal que se encuentra debajo.

Desgaste abrasivo con el tiempo

Aunque es altamente resistente, el recubrimiento puede desgastarse eventualmente debido a la abrasión constante y a largo plazo.

En una correa de reloj, por ejemplo, las áreas que rozan constantemente contra un escritorio —como las esquinas del cierre— pueden mostrar signos de desgaste después de varios años de uso diario.

Tomar la decisión correcta para su objetivo

La decisión de elegir un producto recubierto con PVD depende completamente de sus expectativas de rendimiento.

- Si su enfoque principal es la durabilidad diaria para artículos como relojes, joyas o grifos: El PVD es una opción sobresaliente que proporciona una protección superior contra los pequeños roces y arañazos de la vida cotidiana.

- Si su enfoque principal es el rendimiento industrial extremo para herramientas: El PVD es una necesidad funcional que extiende significativamente la vida útil de la herramienta, pero debe verse como una capa sacrificial que eventualmente se desgastará y puede requerir un nuevo recubrimiento.

- Si su enfoque principal es un acabado decorativo duradero: El PVD proporciona un color estable y resistente al deslustre que es mucho más duradero que otros métodos de coloración, lo que lo hace ideal para un atractivo estético duradero.

En última instancia, ver el PVD como un escudo de alto rendimiento para su material, en lugar de una armadura indestructible, es la clave para comprender su verdadero valor.

Tabla de resumen:

| Propiedad | Recubrimiento PVD | Revestimiento/Pintura Tradicional |

|---|---|---|

| Resistencia a los arañazos | Excepcionalmente Alta | Moderada a Baja |

| Unión al sustrato | Enlace Molecular/Atómico | Capa superficial |

| Resistencia al astillado/descamación | Excelente | Puede astillarse o pelarse |

| Desgaste a largo plazo | Muy duradero | Se desgasta más rápido |

| Ideal para | Artículos de alta durabilidad, herramientas, joyería | Aplicaciones menos exigentes |

¿Listo para mejorar la durabilidad de su producto con un acabado superior?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio, herramientas y componentes de alto desgaste. Nuestros recubrimientos proporcionan la excepcional resistencia al rayado y al desgaste que sus productos necesitan para durar más y funcionar mejor.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo el recubrimiento PVD puede resolver sus desafíos de durabilidad y agregar valor a sus ofertas.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente