En el corazón de la fabricación moderna, un "molde" rara vez es un concepto único, sino que se define por su proceso. Los tipos de moldes más comunes corresponden a los cinco procesos principales de moldeo de plástico: moldeo por inyección, moldeo por soplado, moldeo por extrusión, moldeo por compresión y moldeo rotacional. Cada proceso está diseñado para crear piezas con características específicas, desde componentes pequeños e intrincados hasta estructuras huecas masivas.

El tipo de molde que necesita está fundamentalmente ligado al proceso de fabricación que elija. Comprender el objetivo —como el volumen de producción, la complejidad de la pieza y el material— es clave para seleccionar el método correcto, ya que cada uno ofrece un equilibrio distinto de costo, velocidad y capacidad.

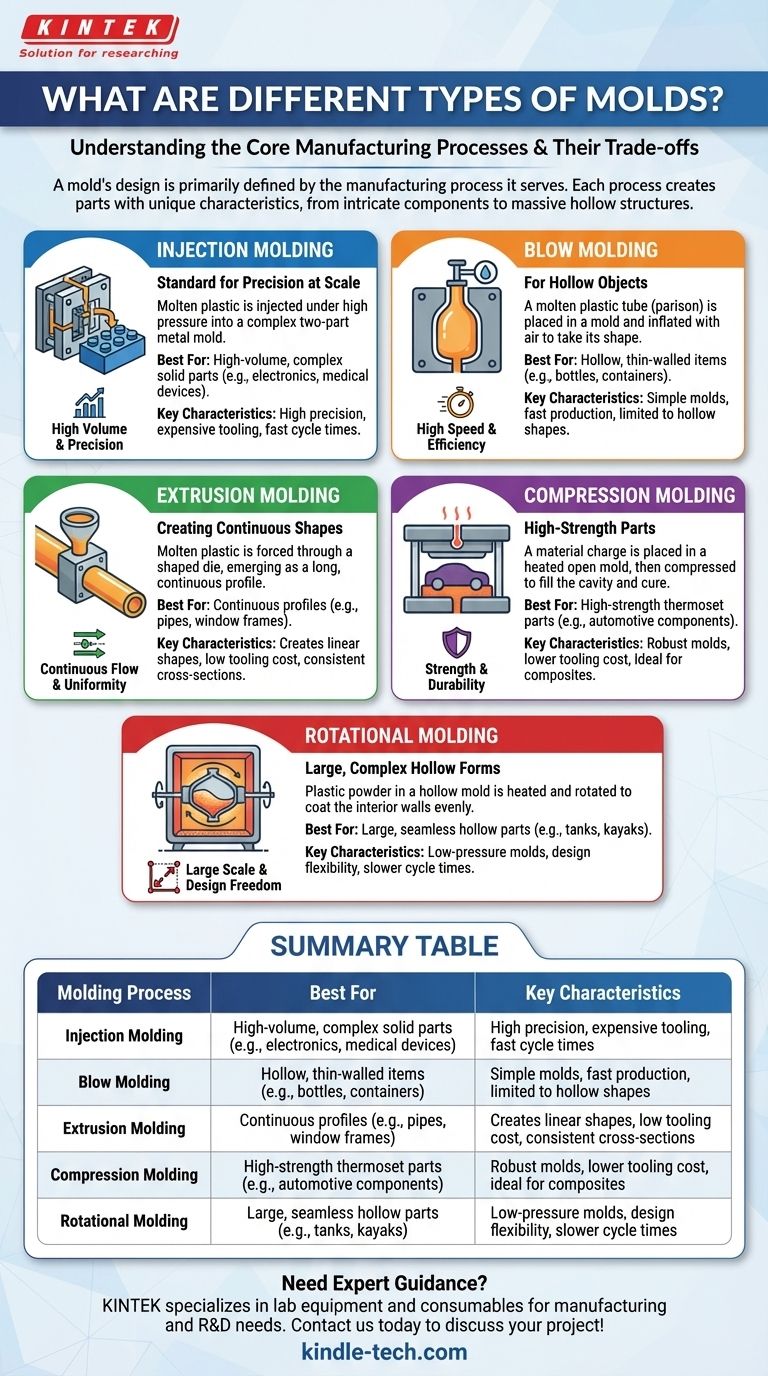

Comprendiendo los 5 Procesos de Moldeo Principales

Cada proceso de moldeo utiliza una herramienta única (el molde) y un método distinto para dar forma a la materia prima, típicamente gránulos o polvo de plástico, en un producto terminado.

1. Moldeo por Inyección: El Estándar para la Precisión a Escala

El moldeo por inyección funciona inyectando plástico fundido a alta presión en un molde metálico de dos partes, mecanizado con precisión. El plástico se enfría y solidifica, el molde se abre y la pieza terminada es expulsada.

Los moldes (o herramientas) son muy complejos y costosos de crear, pero pueden producir millones de piezas idénticas con una precisión extrema.

Este proceso es la columna vertebral de la producción en masa de piezas sólidas como ladrillos LEGO, carcasas electrónicas, componentes interiores de automóviles y dispositivos médicos.

2. Moldeo por Soplado: Para Objetos Huecos

El moldeo por soplado comienza con un tubo hueco de plástico fundido llamado "preforma". Esta preforma se coloca dentro de un molde, que luego se cierra a su alrededor. Se sopla aire dentro de la preforma, inflándola como un globo hasta que toma la forma de la cavidad del molde.

El molde en sí es una cavidad hueca relativamente simple que define la forma exterior final.

Este método se utiliza casi exclusivamente para fabricar artículos huecos de paredes delgadas como botellas de agua, jarras de leche y bidones químicos.

3. Moldeo por Extrusión: Creación de Formas Continuas

A diferencia de otros métodos que crean piezas discretas, la extrusión crea formas lineales continuas. El plástico fundido se fuerza a través de una matriz con forma (el molde), emergiendo como un perfil largo que luego se enfría y se corta a la medida.

Piense en ello como exprimir pasta de dientes de un tubo; la forma de la abertura determina la forma del chorro de pasta de dientes.

La extrusión es ideal para productos con una sección transversal consistente, como tuberías, pajitas, marcos de ventanas y cubiertas de plástico.

4. Moldeo por Compresión: Piezas de Alta Resistencia

En el moldeo por compresión, una cantidad pre-medida de material de moldeo (una "carga") se coloca directamente en una cavidad de molde abierta y calentada. Luego se cierra el molde y se aplica presión para forzar el material a llenar la cavidad y curarse.

El molde es típicamente más simple y robusto que un molde de inyección, a menudo se asemeja a una plancha de gofres de alta tecnología.

Este proceso es excelente para plásticos termoestables de alta resistencia y se utiliza para fabricar componentes eléctricos, piezas automotrices y vajillas compuestas duraderas.

5. Moldeo Rotacional: Formas Huecas Grandes y Complejas

También conocido como rotomoldeo, este proceso implica colocar polvo de plástico en un molde hueco. Luego, el molde se calienta y se rota lentamente en dos ejes, permitiendo que el plástico fundido se caiga y cubra las paredes interiores de manera uniforme.

Los moldes pueden ser muy grandes, pero son relativamente de bajo costo en comparación con los moldes de inyección porque no necesitan soportar alta presión.

El moldeo rotacional es el método preferido para crear piezas huecas grandes, sin costuras y sin tensiones, como kayaks, grandes tanques de agua y equipos de juegos infantiles.

Comprendiendo las Ventajas y Desventajas: Costo vs. Volumen vs. Geometría

Elegir un proceso de moldeo es una decisión de ingeniería basada en ventajas y desventajas críticas. Ningún método es universalmente el mejor.

Costo de Herramientas vs. Costo por Pieza

El moldeo por inyección tiene un costo inicial de herramientas extremadamente alto, pero produce piezas por centavos, lo que lo hace económico solo a volúmenes muy altos.

El moldeo rotacional y por compresión tienen costos de herramientas mucho más bajos, lo que los hace adecuados para producción de menor volumen. Sin embargo, el costo por pieza es más alto debido a tiempos de ciclo más lentos.

Volumen y Velocidad de Producción

El moldeo por inyección y extrusión son increíblemente rápidos, capaces de producir miles o millones de unidades de manera eficiente.

El moldeo rotacional es el proceso más lento, con tiempos de ciclo medidos en minutos u horas en lugar de segundos. Es intrínsecamente un proceso de bajo volumen.

Geometría y Complejidad de la Pieza

El moldeo por inyección sobresale en la producción de piezas sólidas complejas con características intrincadas y tolerancias ajustadas.

El moldeo por soplado y rotacional son exclusivamente para piezas huecas. El moldeo rotacional puede manejar formas más complejas y producir piezas mucho más grandes que el moldeo por soplado.

La extrusión se limita a perfiles 2D continuos.

Tomando la Decisión Correcta para su Producto

Su decisión final depende completamente de los objetivos de su proyecto.

- Si su enfoque principal es la producción en masa y la alta precisión para piezas sólidas: El moldeo por inyección es el estándar de la industria.

- Si su enfoque principal es crear artículos huecos de consumo como botellas: El moldeo por soplado ofrece una velocidad y eficiencia inigualables.

- Si su enfoque principal es producir piezas huecas grandes, duraderas y complejas: El moldeo rotacional proporciona libertad de diseño y bajos costos de herramientas.

- Si su enfoque principal es crear perfiles largos y continuos como tuberías o molduras: El moldeo por extrusión es la única opción lógica.

- Si su enfoque principal son piezas fuertes y simples de materiales termoestables o compuestos: El moldeo por compresión ofrece resistencia y durabilidad.

Comprender estos procesos fundamentales y sus moldes asociados le permite tomar decisiones informadas que alinean su método de fabricación con el diseño de su producto y sus objetivos comerciales.

Tabla Resumen:

| Proceso de Moldeo | Ideal para | Características Clave |

|---|---|---|

| Moldeo por Inyección | Piezas sólidas complejas de alto volumen (ej., electrónica, dispositivos médicos) | Alta precisión, herramientas costosas, tiempos de ciclo rápidos |

| Moldeo por Soplado | Artículos huecos de paredes delgadas (ej., botellas, envases) | Moldes simples, producción rápida, limitado a formas huecas |

| Moldeo por Extrusión | Perfiles continuos (ej., tuberías, marcos de ventanas) | Crea formas lineales, bajo costo de herramientas, secciones transversales consistentes |

| Moldeo por Compresión | Piezas termoestables de alta resistencia (ej., componentes automotrices) | Moldes robustos, menor costo de herramientas, ideal para compuestos |

| Moldeo Rotacional | Piezas huecas grandes y sin costuras (ej., tanques, kayaks) | Moldes de baja presión, flexibilidad de diseño, tiempos de ciclo más lentos |

¿Necesita orientación experta para seleccionar el molde y el equipo adecuados para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones personalizadas para sus necesidades de fabricación e I+D. Ya sea que esté prototipando con moldeo por compresión o escalando con moldeo por inyección, nuestro equipo se asegura de que obtenga las herramientas adecuadas para la precisión, la eficiencia y la rentabilidad. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar su éxito.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Esterilizador de autoclave de laboratorio de alta presión rápido de escritorio 16L 24L para uso en laboratorio

- Electrodo Auxiliar de Platino para Uso en Laboratorio

- Máquina de corte de laboratorio de sierra de alambre de precisión con banco de trabajo de 800 mm x 800 mm para corte circular pequeño de alambre único de diamante

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

La gente también pregunta

- ¿Cuáles son los factores que afectan el moldeo? Domina las 4 claves para obtener piezas plásticas perfectas

- ¿Por qué se requiere una prensa isostática en frío (CIP) para el NaSICON? Lograr la máxima densidad en verde y conductividad iónica

- ¿Qué es un troquel de prensado? La herramienta de precisión para dar forma a polvos en pastillas sólidas

- ¿Cómo colaboran los moldes de acero y el equipo hidráulico para el moldeo de alta densidad? Optimizar la preparación del cuerpo en verde FGM WC/Cu

- ¿Cómo mejora una máquina de prensa isostática en caliente (HIP) las aleaciones AlFeTiCrZnCu? Logrando 10 GPa de dureza y máxima densidad