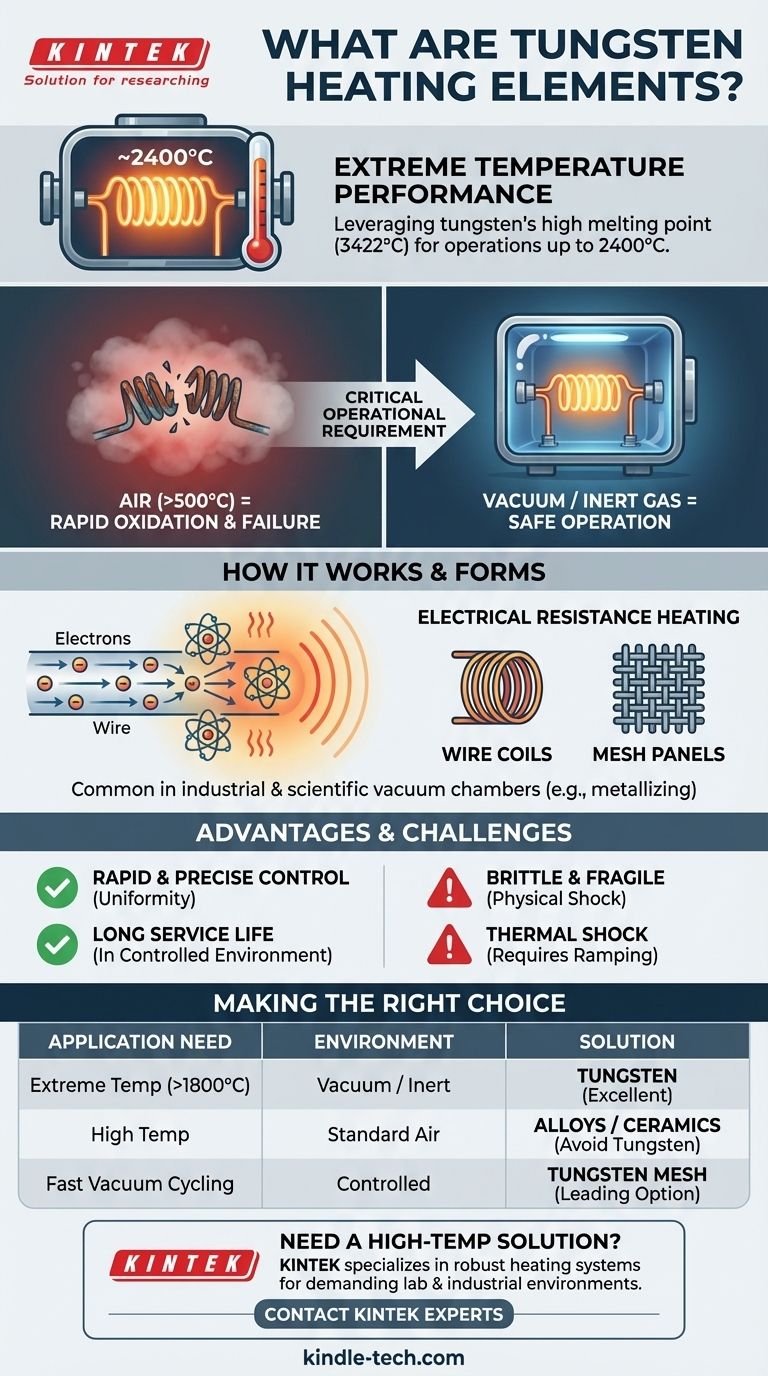

En esencia, los elementos calefactores de tungsteno son componentes especializados hechos de alambre o malla de tungsteno, diseñados para aplicaciones que requieren temperaturas extremadamente altas. Aprovechan el punto de fusión excepcionalmente alto del tungsteno para generar calor mucho más allá de la capacidad de las aleaciones comunes, pero esta capacidad conlleva requisitos operativos estrictos, principalmente la necesidad de operar en un vacío o en una atmósfera protectora.

La conclusión principal es que los calentadores de tungsteno ofrecen un rendimiento a alta temperatura inigualable, pero no son una solución universal. Su vulnerabilidad extrema a la oxidación en el aire y su fragilidad física exigen un entorno cuidadosamente controlado, lo que los hace ideales para procesos industriales especializados, no para calefacción de uso general.

Los principios fundamentales de los calentadores de tungsteno

El tungsteno se elige por una razón principal: su capacidad para soportar un calor inmenso. Comprender cómo se aprovecha esta propiedad y las formas que adopta es clave para evaluar su idoneidad para su aplicación.

Capacidad de temperatura extremadamente alta

El tungsteno posee el punto de fusión más alto de cualquier metal, con 3422 °C (6192 °F). Esto permite que los elementos calefactores de tungsteno alcancen temperaturas máximas de funcionamiento de alrededor de 2400 °C (4352 °F).

Esta resistencia térmica convierte al tungsteno en el material elegido para procesos que son simplemente demasiado calientes para otros elementos calefactores comunes como el nicromo o el Kanthal.

Cómo generan calor

El mecanismo de calentamiento se basa en la resistencia eléctrica. Cuando se pasa una corriente eléctrica a través del alambre o la malla de tungsteno, los electrones chocan con los átomos de tungsteno.

Esta transferencia de energía cinética de los electrones a los átomos hace que vibren rápidamente, generando un calor intenso que luego se irradia a la cámara circundante.

Formas y aplicaciones comunes

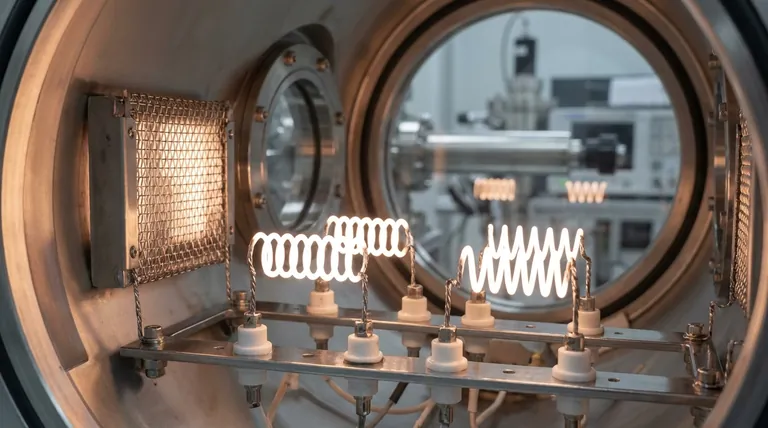

Los calentadores de tungsteno se producen generalmente como bobinas de alambre o paneles de malla. Sus aplicaciones son casi exclusivamente industriales y científicas, y ocurren dentro de cámaras de vacío.

Los usos comunes incluyen procesos de metalización al vacío como el aluminizado para espejos, el cromado en plásticos y la creación de recubrimientos decorativos en varios artículos.

Restricciones y compensaciones operativas críticas

El principal desafío de usar tungsteno no es su capacidad de calentamiento, sino gestionar sus importantes vulnerabilidades ambientales y físicas. Ignorar estas limitaciones conducirá a un fallo rápido y catastrófico.

El problema de la oxidación

Esta es la debilidad más significativa del tungsteno. Cuando se expone al oxígeno a altas temperaturas, se oxida muy rápidamente, se vuelve quebradizo y falla.

Los elementos calefactores de tungsteno no deben exponerse al aire por encima de los 500 °C (932 °F). Por eso casi siempre se utilizan en un entorno de alto vacío o bajo un gas inerte como argón o nitrógeno.

El riesgo de fragilización

El tungsteno es un material inherentemente quebradizo, especialmente a temperatura ambiente o cerca de ella. Es muy susceptible al choque térmico.

Para evitar fracturas, se requiere un sistema de control de temperatura de rampa. Este sistema aumenta lentamente la temperatura durante los arranques en frío, permitiendo que el elemento se caliente uniformemente y evite las tensiones que provocan su agrietamiento.

Susceptibilidad al choque físico

Además del choque térmico, estos elementos también son vulnerables al choque mecánico y la vibración. Son componentes frágiles que deben manipularse con cuidado durante la instalación y el mantenimiento para evitar daños.

Ventajas de los calentadores de tungsteno modernos

Cuando se operan dentro de sus parámetros requeridos, los elementos de tungsteno ofrecen ventajas distintas que son críticas para la fabricación e investigación de alta tecnología.

Control de temperatura rápido y preciso

Los diseños modernos, en particular los calentadores de malla de tungsteno, permiten velocidades de calentamiento muy rápidas y una distribución de temperatura altamente uniforme en toda la zona de calentamiento.

Este control preciso es esencial para los procesos de deposición sensibles donde la consistencia de la temperatura afecta directamente la calidad del producto final.

Larga vida útil (en condiciones adecuadas)

Si se protegen del oxígeno y el choque térmico, los elementos de tungsteno pueden tener una vida útil muy larga y fiable.

La clave es la estricta adhesión a los procedimientos operativos. Un sistema de vacío bien mantenido y un controlador de temperatura adecuado no son accesorios opcionales; son esenciales para la supervivencia del elemento.

Tomar la decisión correcta para su aplicación

Seleccionar un elemento calefactor requiere hacer coincidir sus capacidades y limitaciones con sus objetivos de proceso específicos.

- Si su enfoque principal es alcanzar temperaturas extremas (superiores a 1800 °C) en un entorno controlado: El tungsteno es una opción excelente y, a menudo, necesaria, pero debe invertir en la infraestructura de vacío o gas inerte requerida.

- Si su enfoque principal es calentar en un entorno de aire estándar: El tungsteno es completamente inadecuado para altas temperaturas; debe considerar aleaciones robustas como Kanthal (FeCrAl) o materiales cerámicos como el carburo de silicio.

- Si su enfoque principal es el ciclo térmico rápido y preciso para procesos de vacío: Los calentadores de malla de tungsteno son una opción líder, siempre que pueda adaptarse a su necesidad de manipulación cuidadosa y rampa de temperatura lenta desde un arranque en frío.

Al comprender esta compensación fundamental, puede determinar si el rendimiento a alta temperatura del tungsteno justifica sus estrictas demandas operativas.

Tabla resumen:

| Característica clave | Detalles |

|---|---|

| Temperatura máxima de funcionamiento | ~2400 °C (4352 °F) |

| Ventaja clave | Rendimiento a alta temperatura inigualable |

| Restricción crítica | Debe funcionar en un vacío o atmósfera inerte para prevenir la oxidación |

| Formas comunes | Bobinas de alambre, paneles de malla |

| Ideal para | Metalización al vacío, I+D a alta temperatura y calefacción industrial especializada |

¿Necesita una solución de calefacción fiable a alta temperatura para su laboratorio o proceso industrial?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calefacción robustos diseñados para entornos exigentes. Nuestra experiencia garantiza que obtenga la solución adecuada que equilibre las capacidades de temperatura extrema con la seguridad operativa y la longevidad.

Analicemos cómo podemos apoyar sus requisitos de aplicación específicos. Contacte con nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Para qué se utiliza una varilla de carburo de silicio calentada a alta temperatura? Un elemento calefactor de primera para entornos extremos

- ¿Qué material es adecuado para usar en el elemento calefactor? Elija el material adecuado para su aplicación

- ¿Cuál es el elemento calefactor de mayor temperatura? Elegir el elemento adecuado para su aplicación

- ¿Cuánto dura un elemento calefactor en el horno? Comprenda la vida útil y la seguridad de su sistema

- ¿Cuáles son los elementos calefactores para hornos de alta temperatura? Seleccione el elemento adecuado para su atmósfera

- ¿Qué tipo de metal se utiliza en los elementos calefactores? Una guía de materiales para cada temperatura y atmósfera

- ¿Qué tan efectiva es la calefacción por resistencia eléctrica? Es 100% eficiente en el punto de uso.

- ¿De qué factores depende el calor producido en un elemento calefactor? Domine la Ley de Joule para un Control Preciso