En esencia, los hornos rotatorios son hornos industriales para el procesamiento térmico de materiales sólidos. Son esenciales en cualquier proceso que requiera calentar sólidos a granel a temperaturas muy altas para provocar una reacción química o un cambio físico. Sus aplicaciones van desde la producción de productos básicos fundamentales como el cemento y la cal hasta la fabricación de materiales avanzados y la remediación ambiental, como la incineración de residuos o la descontaminación del suelo.

El verdadero valor de un horno rotatorio radica en su capacidad para combinar temperaturas extremadamente altas con una mezcla continua y suave. Esta combinación única garantiza un tratamiento térmico uniforme, lo que lo convierte en el entorno ideal para provocar cambios físicos y químicos en materiales sólidos a escala industrial.

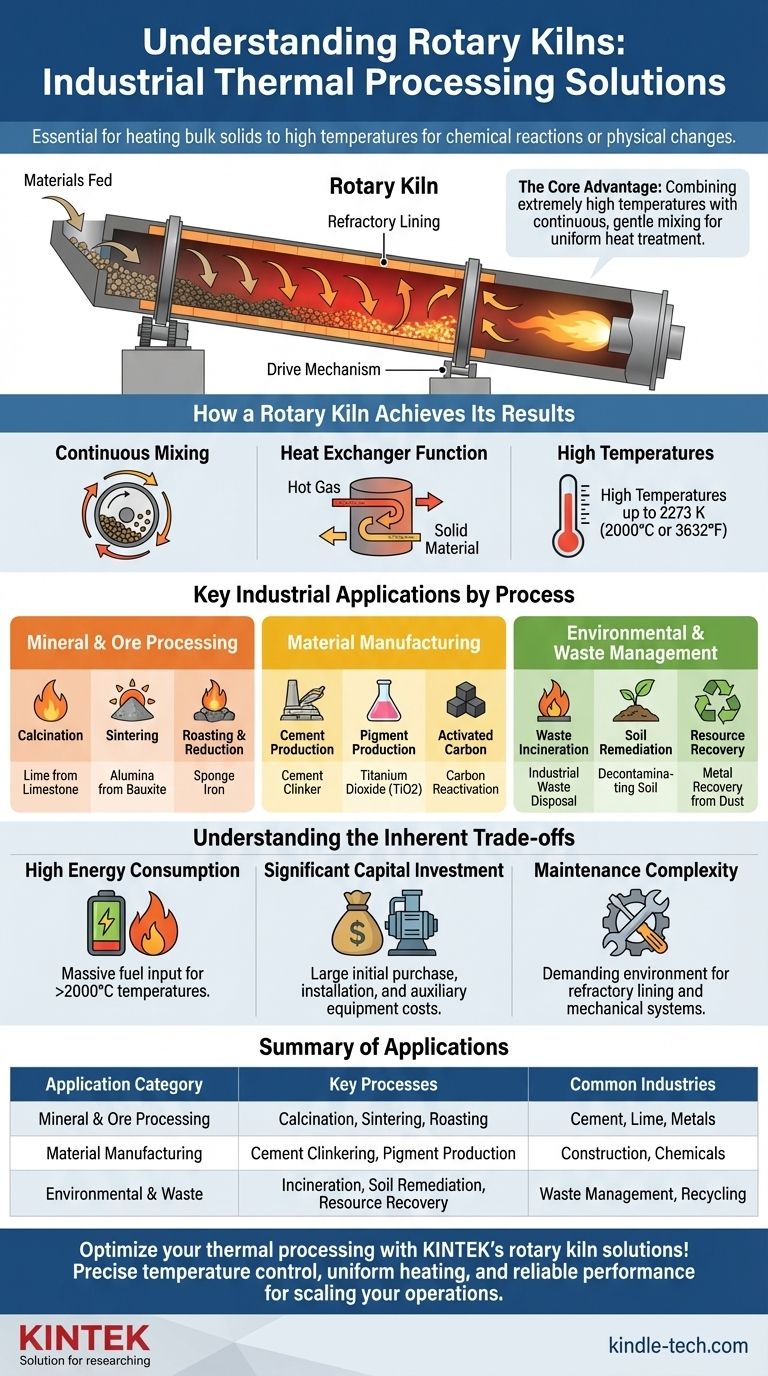

Cómo un horno rotatorio logra sus resultados

La eficacia de un horno rotatorio proviene de su diseño simple pero potente: un cilindro largo y giratorio revestido con materiales refractarios, ligeramente inclinado para permitir que la gravedad mueva los materiales a través de él.

El principio de la mezcla continua

A medida que el horno gira lentamente, el material sólido en su interior se eleva y se mezcla constantemente. Esta agitación continua, o movimiento en cascada, asegura que cada partícula esté expuesta a los gases calientes que fluyen a través del cilindro.

Este proceso garantiza un lecho de partículas bien mezclado, lo cual es fundamental para lograr una distribución uniforme de la temperatura y una calidad constante del producto.

La función como intercambiador de calor

Fundamentalmente, un horno rotatorio actúa como un intercambiador de calor a contracorriente altamente eficiente. El gas caliente, producido por un quemador en el extremo inferior, fluye por el horno en contra del flujo del material sólido que se mueve hacia abajo.

Este diseño maximiza la transferencia de energía térmica de la fase de gas caliente al material sólido, permitiéndole sufrir las transformaciones necesarias a medida que recorre la longitud del horno.

El poder de las altas temperaturas

Los hornos rotatorios están diseñados para alcanzar temperaturas increíblemente altas, a menudo hasta 2273 K (2000°C o 3632°F). Esta capacidad es esencial para procesos intensivos en energía como las reducciones químicas y los cambios de fase mineral que son imposibles a temperaturas más bajas.

Aplicaciones industriales clave por proceso

La versatilidad del horno rotatorio significa que se utiliza en docenas de industrias. Estas aplicaciones se pueden agrupar en algunas categorías principales.

Procesamiento de minerales y menas

Este es el caso de uso más común, donde las materias primas se transforman en productos más valiosos.

- Calcinación: Descomposición de materiales por calor, como la producción de cal a partir de piedra caliza o alúmina a partir de bauxita.

- Sinterización: Fusión de partículas sólidas sin fundir, utilizada para materiales como la dolomita y la magnesita.

- Tostación y reducción: Cambio químico de minerales, como la reducción de mineral de hierro para producir hierro esponja o la tostación de ilmenita.

Fabricación de materiales

Los hornos rotatorios son fundamentales para la producción de muchos productos industriales y químicos esenciales.

- Producción de cemento: El proceso de clinkerización en la fabricación de cemento se realiza casi exclusivamente en hornos rotatorios.

- Producción de pigmentos: Utilizado en la fabricación de dióxido de titanio (TiO2), un pigmento blanco común.

- Carbón activado: Empleado tanto para la producción inicial como para la reactivación posterior del carbón activado gastado.

Gestión ambiental y de residuos

La capacidad del horno para lograr una combustión completa y una descomposición térmica lo hace ideal para el tratamiento de materiales peligrosos.

- Incineración de residuos: Eliminación segura de residuos industriales, lodos de depuradora e incluso neumáticos viejos a altas temperaturas.

- Remediación del suelo: Calentamiento de suelos contaminados para desorber o destruir contaminantes como los hidrocarburos.

- Recuperación de recursos: Volatilización de metales valiosos como el zinc y el plomo del polvo de horno o recuperación de cal residual para su reutilización.

Comprender las compensaciones inherentes

Si bien son increíblemente efectivos, el diseño y la operación de los hornos rotatorios presentan claras compensaciones que son fundamentales de comprender.

Alto consumo de energía

Alcanzar y mantener temperaturas superiores a 2000 °C requiere una enorme entrada de combustible. Esto convierte a los hornos rotatorios en una de las piezas de equipo que más energía consume en cualquier planta industrial, lo que representa un costo operativo significativo.

Inversión de capital significativa

Los hornos rotatorios son máquinas grandes, pesadas y complejas. El precio de compra inicial, combinado con el costo de instalación, los trabajos de cimentación y el equipo auxiliar (como quemadores y sellos), constituye un gasto de capital importante.

Complejidad del mantenimiento

La combinación de altas temperaturas, materiales abrasivos y rotación constante crea un entorno de mantenimiento exigente. El revestimiento refractario debe reemplazarse periódicamente, y los sistemas mecánicos, particularmente los grandes sellos y mecanismos de accionamiento, requieren una atención regular y especializada para evitar fallas.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno rotatorio está impulsada por los requisitos específicos del proceso térmico.

- Si su objetivo principal es producir productos a granel como cemento o cal: El horno rotatorio es el estándar industrial indiscutible debido a su eficiencia, rendimiento y confiabilidad inigualables a escala.

- Si su objetivo principal es procesar materiales diversos o sensibles: La velocidad de rotación ajustable y el control preciso de la temperatura del horno lo convierten en una herramienta muy versátil para la activación de catalizadores, la mejora de minerales o el procesamiento de cerámicas.

- Si su objetivo principal es la remediación ambiental o la eliminación de residuos: La capacidad del horno para lograr una combustión completa y una desorción térmica uniforme lo convierte en una solución robusta y confiable para destruir contaminantes y minimizar el volumen de residuos.

En última instancia, el dominio del horno rotatorio al combinar calor intenso con movimiento constante lo ha convertido en una piedra angular insustituible de la transformación moderna de materiales.

Tabla resumen:

| Categoría de aplicación | Procesos clave | Industrias comunes |

|---|---|---|

| Procesamiento de minerales y menas | Calcinación, Sinterización, Tostación | Cemento, Cal, Metales |

| Fabricación de materiales | Clinkerización de cemento, Producción de pigmentos | Construcción, Productos químicos |

| Medio ambiente y residuos | Incineración, Remediación del suelo, Recuperación de recursos | Gestión de residuos, Reciclaje |

¡Optimice su procesamiento térmico con las soluciones de horno rotatorio de KINTEK! Ya sea que esté produciendo cemento, procesando minerales o gestionando residuos peligrosos, nuestro equipo de laboratorio y consumibles están diseñados para ofrecer un control preciso de la temperatura, un calentamiento uniforme y un rendimiento confiable. Permítanos ayudarle a escalar sus operaciones de manera eficiente — contacte a nuestros expertos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuál es el tiempo de residencia de la pirólisis por microondas? Logre una conversión de biomasa rápida y eficiente

- ¿Qué industrias utilizan hornos rotatorios? Esencial para el cemento, la minería y el procesamiento químico

- ¿Qué es la reacción orgánica de pirólisis? Desbloquee productos valiosos de materiales de desecho

- ¿Cuáles son las desventajas de los lechos fluidizados? Comprendiendo las compensaciones de los reactores de alto rendimiento

- ¿A cuántos grados se calienta el horno rotatorio? Descubra la clave de la temperatura de su proceso

- ¿Se quema el carbono en el horno? Una guía para prevenir defectos y obtener cerámicas más resistentes

- ¿Cuáles son los dos componentes del movimiento de materiales dentro de un cilindro giratorio? Optimice el rendimiento de su horno y secador

- ¿Qué es la reacción de pirólisis de la biomasa? Una guía para convertir residuos en biocarbón, bioaceite y gas de síntesis valiosos