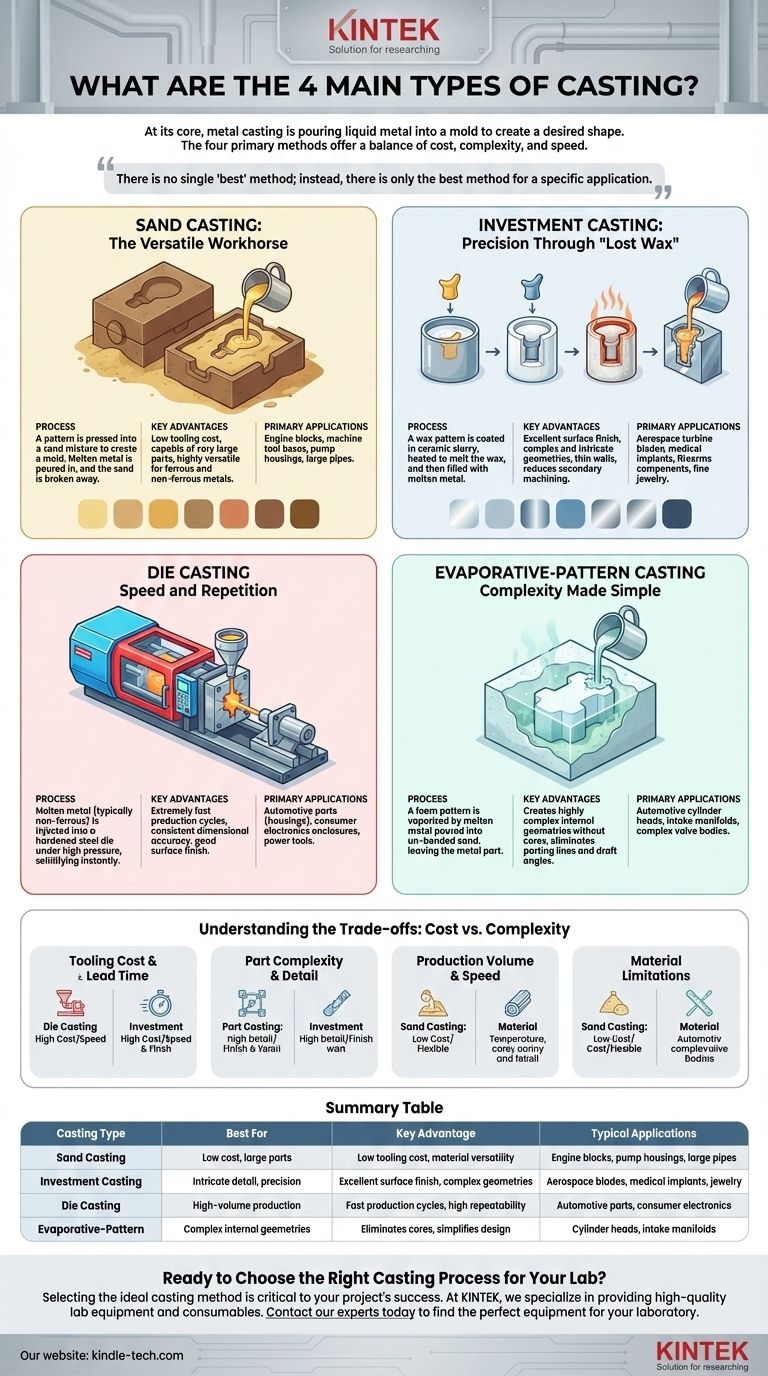

En esencia, la fundición de metales es un proceso de fabricación en el que se vierte metal líquido en un molde para crear una forma deseada. Los cuatro métodos principales para lograr esto son la fundición en arena, la fundición a la cera perdida, la fundición a presión (o matriz) y la fundición por patrón evaporativo. Cada técnica ofrece un equilibrio único entre costo, complejidad y velocidad de producción, lo que hace que la elección del método sea fundamental para el éxito de un proyecto.

El desafío fundamental en la fundición es seleccionar un proceso que equilibre el costo de las herramientas, el volumen de producción y la precisión requerida de la pieza final. No existe un único método "mejor"; en cambio, solo existe el mejor método para una aplicación específica.

Fundición en Arena: El caballo de batalla versátil

La fundición en arena es uno de los métodos de fundición más antiguos y utilizados. Su adaptabilidad y bajo costo la convierten en un proceso fundamental en la industria pesada.

El Proceso

Se presiona un modelo de la pieza final en una mezcla de arena especializada para crear un molde de dos partes. Se vierte metal fundido en la cavidad y, una vez que se solidifica, se rompe el molde de arena para revelar la pieza terminada.

Ventajas Clave

Los principales beneficios de la fundición en arena son su bajo costo de utillaje y su capacidad para producir piezas muy grandes. También es muy versátil, capaz de manejar una amplia gama de metales ferrosos y no ferrosos.

Aplicaciones Principales

Este método es ideal para producir piezas donde el acabado superficial no es la máxima prioridad, como bloques de motor, bases de máquinas herramienta, carcasas de bombas y tuberías grandes.

Fundición a la Cera Perdida (Investment Casting): Precisión a través de la "Cera Perdida"

La fundición a la cera perdida, también conocida como el proceso de "cera perdida", es famosa por su capacidad para producir piezas con un detalle y una precisión excepcionales.

El Proceso

Se crea un patrón de cera de la pieza y luego se sumerge repetidamente en una lechada cerámica para formar una cáscara dura. La cáscara se calienta, derritiendo la cera (de ahí "cera perdida"), dejando una cavidad precisa. Se vierte metal fundido y la cáscara cerámica se rompe después de enfriarse.

Ventajas Clave

La fundición a la cera perdida ofrece un excelente acabado superficial y puede crear geometrías altamente complejas e intrincadas con paredes delgadas. Esto a menudo reduce la necesidad de mecanizado secundario.

Aplicaciones Principales

Es el método preferido para componentes de alto rendimiento como álabes de turbinas aeroespaciales, implantes médicos, componentes de armas de fuego y joyería fina.

Fundición a Presión (Die Casting): Velocidad y Repetición

La fundición a presión es un proceso de alta velocidad que sobresale en la producción de grandes cantidades de piezas con alta precisión y repetibilidad.

El Proceso

Este método implica inyectar metal fundido, generalmente una aleación no ferrosa como aluminio o zinc, en un molde de acero endurecido, llamado matriz, bajo alta presión. El metal se solidifica casi instantáneamente y la pieza se expulsa.

Ventajas Clave

Las principales ventajas son los ciclos de producción extremadamente rápidos y una precisión dimensional consistente y repetible. Produce un buen acabado superficial y puede crear formas complejas.

Aplicaciones Principales

La fundición a presión es fundamental para las industrias de producción en masa, utilizada para piezas de automóviles (carcasas de transmisión, componentes del motor), carcasas de electrónica de consumo y herramientas eléctricas.

Fundición por Patrón Evaporativo: Complejidad Simplificada

A menudo denominada fundición de "espuma perdida", esta técnica utiliza un patrón hecho de un material como espuma de poliestireno que no se retira del molde.

El Proceso

Se coloca un patrón de espuma de la pieza en un cajón y se rodea de arena sin aglomerar, que se compacta. Cuando se vierte metal fundido, este vaporiza instantáneamente el patrón de espuma, replicando perfectamente su forma.

Ventajas Clave

Este proceso permite la creación de geometrías internas altamente complejas sin necesidad de machos. Elimina las líneas de partición y los ángulos de desmoldeo, simplificando el diseño y reduciendo el procesamiento secundario.

Aplicaciones Principales

Es muy adecuada para piezas que de otro modo requerirían un ensamblaje o mecanizado significativos, como culatas de automóviles, colectores de admisión y cuerpos de válvulas complejos.

Comprender las Compensaciones: Costo vs. Complejidad

Elegir el método de fundición correcto requiere una comprensión clara de las compensaciones fundamentales entre costo, velocidad y precisión.

Costo de Utillaje y Tiempo de Entrega

La fundición a presión tiene el costo inicial de utillaje más alto debido a las matrices de acero endurecido, lo que la hace adecuada solo para producción de gran volumen. La fundición en arena tiene el costo de utillaje más bajo, lo que la hace ideal para prototipos y tiradas de producción pequeñas. La fundición a la cera perdida y la fundición por patrón evaporativo se sitúan en un punto intermedio.

Complejidad y Detalle de la Pieza

La fundición a la cera perdida ofrece el mayor nivel de detalle y el mejor acabado superficial, lo que la hace perfecta para piezas intrincadas. La fundición en arena proporciona el menor detalle y un acabado superficial más rugoso.

Volumen de Producción y Velocidad

La fundición a presión es el líder indiscutible en velocidad y tiradas de gran volumen, con tiempos de ciclo medidos en segundos. Los otros métodos son significativamente más lentos, lo que los hace más adecuados para la producción de menor volumen.

Limitaciones de Materiales

La fundición en arena es la más flexible, manejando casi cualquier aleación metálica. La fundición a presión generalmente se limita a metales no ferrosos con puntos de fusión más bajos, como aluminio, zinc y magnesio.

Selección del Proceso Correcto para su Objetivo

Su decisión final debe alinearse con el objetivo principal de su proyecto.

- Si su enfoque principal es el bajo costo y las piezas grandes: La fundición en arena es la opción predeterminada debido a su utillaje económico y versatilidad de materiales.

- Si su enfoque principal es el detalle intrincado y un acabado superficial excelente: La fundición a la cera perdida es el método superior para producir piezas casi en su forma neta.

- Si su enfoque principal es la producción repetible y de gran volumen: La fundición a presión ofrece una velocidad y una rentabilidad inigualables a escala.

- Si su enfoque principal es la geometría interna compleja sin ensamblaje: La fundición por patrón evaporativo proporciona una solución única para consolidar piezas.

Elegir el proceso de fundición correcto es una decisión estratégica que impacta directamente el costo, la calidad y el cronograma de su proyecto.

Tabla Resumen:

| Tipo de Fundición | Ideal Para | Ventaja Clave | Aplicaciones Típicas |

|---|---|---|---|

| Fundición en Arena | Bajo costo, piezas grandes | Bajo costo de utillaje, versatilidad de materiales | Bloques de motor, carcasas de bombas, tuberías grandes |

| Fundición a la Cera Perdida | Detalle intrincado, precisión | Excelente acabado superficial, geometrías complejas | Álabes aeroespaciales, implantes médicos, joyería |

| Fundición a Presión | Producción de gran volumen | Ciclos de producción rápidos, alta repetibilidad | Piezas de automóviles, electrónica de consumo |

| Patrón Evaporativo | Geometrías internas complejas | Elimina machos, simplifica el diseño | Culata, colectores de admisión |

¿Listo para elegir el proceso de fundición adecuado para su laboratorio?

Seleccionar el método de fundición ideal es fundamental para el éxito de su proyecto, ya que afecta el costo, la calidad y el cronograma. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para respaldar su fundición y la investigación de materiales.

Ya sea que esté desarrollando nuevas aleaciones, probando propiedades de materiales o asegurando el control de calidad, nuestras soluciones le ayudan a lograr resultados precisos y confiables.

Conversemos sobre las necesidades específicas de su aplicación. Contacte a nuestros expertos hoy mismo para encontrar el equipo perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

La gente también pregunta

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío de aleaciones de Al-Sc? Garantice la precisión y la pureza

- ¿Cuáles son las funciones específicas de los moldes de grafito en el proceso de sinterización por prensado en caliente al vacío? Perspectivas de expertos para la cerámica

- ¿Por qué se prefiere el moldeo por prensado en caliente sobre el moldeo por fundición en solución tradicional? Comparación experta para electrolitos poliméricos

- ¿Qué papel juega un molde de grafito de alta pureza durante el prensado en caliente? Optimización del Sinterizado de Carburo de Boro a 1850°C

- ¿Por qué es necesario un control preciso de la temperatura y la presión para los casquillos de cartucho combustibles? Garantizar la integridad estructural