Las máquinas de moldeo por inyección ofrecen una eficiencia inigualable para la producción en masa de piezas, lo que las convierte en un pilar de la fabricación moderna. El proceso se define por su capacidad para crear grandes cantidades de artículos idénticos a un costo muy bajo por unidad, aprovechando la automatización y los tiempos de ciclo rápidos. Sin embargo, esta notable eficiencia se basa en una inversión inicial significativa en herramientas personalizadas.

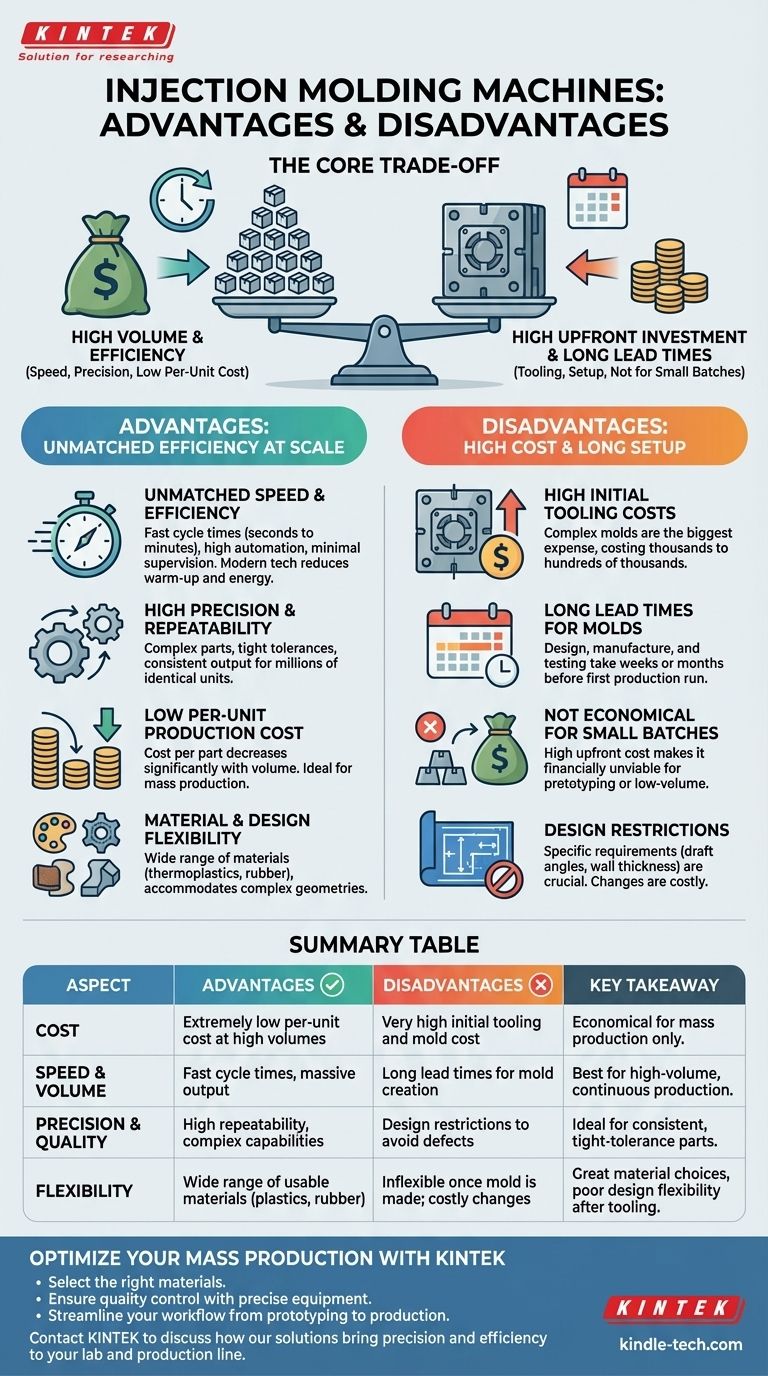

La principal compensación del moldeo por inyección es simple: intercambia altos costos iniciales de herramientas y largos plazos de entrega por una velocidad excepcional, alta precisión y un costo por pieza extremadamente bajo, pero solo en volúmenes de producción elevados.

Las principales ventajas del moldeo por inyección

Los beneficios principales del moldeo por inyección giran en torno a su idoneidad para la fabricación repetible a gran escala. Cuando el volumen de un proyecto justifica la inversión inicial, sus ventajas son difíciles de igualar.

Velocidad y eficiencia inigualables

Una máquina de moldeo por inyección puede producir piezas con tiempos de ciclo que van desde unos pocos segundos hasta un minuto. Una vez que la máquina está en funcionamiento, el proceso está altamente automatizado y requiere una supervisión mínima. Esto conduce a una producción masiva en un corto período de tiempo.

Las tecnologías modernas como el calentamiento por inducción reducen aún más los tiempos de calentamiento y el consumo de energía, haciendo que el proceso sea aún más eficiente.

Alta precisión y repetibilidad

El moldeo por inyección es un proceso excepcionalmente preciso. Permite la creación de piezas complejas e intrincadas con tolerancias estrictas, y puede producir millones de estas piezas prácticamente sin variación entre ellas. Esta consistencia es fundamental para productos que requieren componentes intercambiables de alta calidad.

Bajo costo de producción por unidad

Si bien el molde inicial es costoso, el costo por pieza se vuelve extremadamente bajo a medida que aumenta el volumen de producción. La combinación de tiempos de ciclo rápidos, automatización y bajas tasas de desecho distribuye el costo inicial de las herramientas de manera delgada entre una gran cantidad de unidades, lo que lo hace altamente económico para la producción en masa.

Flexibilidad de materiales y diseño

Se puede utilizar una amplia gama de materiales, incluidos termoplásticos, termoestables como el caucho, elastómeros e incluso algunos metales. Esto permite a los ingenieros seleccionar el material perfecto para los requisitos mecánicos y estéticos específicos de una pieza. El proceso también se adapta a geometrías complejas que serían difíciles o imposibles de producir con otros métodos.

Comprendiendo las compensaciones y desventajas

El poder del moldeo por inyección no está exento de limitaciones. Estas desventajas están principalmente relacionadas con el costo y el tiempo asociados con la creación del molde inicial.

Altos costos iniciales de herramientas

El molde, o herramienta, es el mayor gasto individual. Se trata de herramientas complejas y de alta precisión mecanizadas a partir de acero endurecido, y su costo puede oscilar entre miles y cientos de miles de dólares, dependiendo de la complejidad, el tamaño y el material requerido de la pieza.

Largos plazos de entrega para los moldes

El diseño, la fabricación y las pruebas de un molde listo para la producción es un proceso que consume mucho tiempo. Puede llevar fácilmente semanas o incluso meses pasar de un diseño de pieza final a la primera tirada de producción. Esto hace que el moldeo por inyección no sea adecuado para proyectos con plazos ajustados para el lote inicial.

No es económico para lotes pequeños

El alto costo inicial del molde hace que el moldeo por inyección sea financieramente inviable para la creación de prototipos o la producción de bajo volumen. El costo por pieza solo es ventajoso cuando se producen miles o decenas de miles de unidades o más.

Restricciones de diseño

Las piezas deben diseñarse específicamente para el proceso de moldeo por inyección. Esto incluye consideraciones como los ángulos de desmoldeo (para permitir la expulsión de la pieza), el espesor de pared uniforme (para evitar defectos) y evitar los socavados que atraparían la pieza en el molde. No seguir estos principios de diseño puede conducir a costosos rediseños de moldes y retrasos en la producción.

Cómo tomar la decisión correcta

Decidir si usar una máquina de moldeo por inyección depende completamente de la escala, el presupuesto y el cronograma de su proyecto.

- Si su enfoque principal es la producción en masa y el bajo costo por pieza: El moldeo por inyección es la elección definitiva por su velocidad y economía inigualables a escala.

- Si su enfoque principal es la creación rápida de prototipos o tiradas de bajo volumen: El alto costo de las herramientas y el largo tiempo de entrega hacen que métodos como la impresión 3D o el mecanizado CNC sean mucho más adecuados.

- Si su enfoque principal es crear piezas idénticas y de alta precisión: El moldeo por inyección sobresale en repetibilidad, lo que lo hace ideal para productos que requieren tolerancias estrictas en miles de unidades.

En última instancia, elegir el moldeo por inyección es una decisión estratégica para intercambiar una inversión inicial significativa por una eficiencia y precisión inigualables a escala.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Costo | Costo por unidad extremadamente bajo en grandes volúmenes | Costo inicial muy alto de herramientas y moldes |

| Velocidad y volumen | Tiempos de ciclo rápidos, ideal para producción en masa | Largos plazos de entrega para la creación de moldes; no apto para volúmenes bajos |

| Precisión y calidad | Alta repetibilidad y capacidad para piezas complejas | Restricciones de diseño (ángulos de desmoldeo, espesor de pared) |

| Flexibilidad | Amplia gama de materiales utilizables (plásticos, caucho) | Inflexible una vez que se hace el molde; los cambios son costosos |

¿Listo para optimizar su proceso de producción en masa?

Elegir el método de fabricación adecuado es fundamental para el éxito y el presupuesto de su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para respaldar su I+D y control de calidad para el moldeo por inyección y otros procesos.

Deje que nuestros expertos le ayuden a:

- Seleccionar los materiales adecuados para su aplicación.

- Garantizar el control de calidad con equipos de prueba precisos.

- Optimizar su flujo de trabajo desde el prototipado hasta la producción.

No permita que los desafíos de fabricación lo detengan. Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones pueden aportar precisión y eficiencia a su laboratorio y línea de producción.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son los tipos de temperatura de pirólisis? Una guía para la pirólisis de baja, media y alta temperatura

- ¿Cuál es la diferencia entre fusión y sinterización? Domine los métodos de unión de materiales

- ¿Cuál es el papel de las películas delgadas en los dispositivos? El motor invisible de la tecnología moderna

- ¿A qué temperatura se descompone térmicamente el grafito? El papel crítico de la atmósfera

- ¿Qué precauciones se deben tomar durante la espectroscopia FTIR? Asegure resultados precisos y fiables

- ¿Cómo se calcula la capacidad de una prensa de filtro? Desbloquee el dimensionamiento preciso para su lodo específico

- ¿Por qué es necesario un homogeneizador ultrasónico de laboratorio? Garantice un análisis preciso de los nanocompuestos de plata-sílice

- ¿Qué precauciones de seguridad se deben tomar durante el proceso de sinterización? Guía esencial de seguridad en el laboratorio