Una lista de mantenimiento de moldes verdaderamente efectiva no es un documento único, sino un sistema escalonado basado en el uso y el tiempo. Comienza con la creación de listas de verificación distintas para diferentes niveles de mantenimiento: verificaciones diarias en prensa, mantenimiento general intermedio y revisiones mayores exhaustivas. Este enfoque estructurado garantiza que se aplique el nivel de servicio adecuado en el momento oportuno, evitando tanto el sub-mantenimiento como el sobre-mantenimiento.

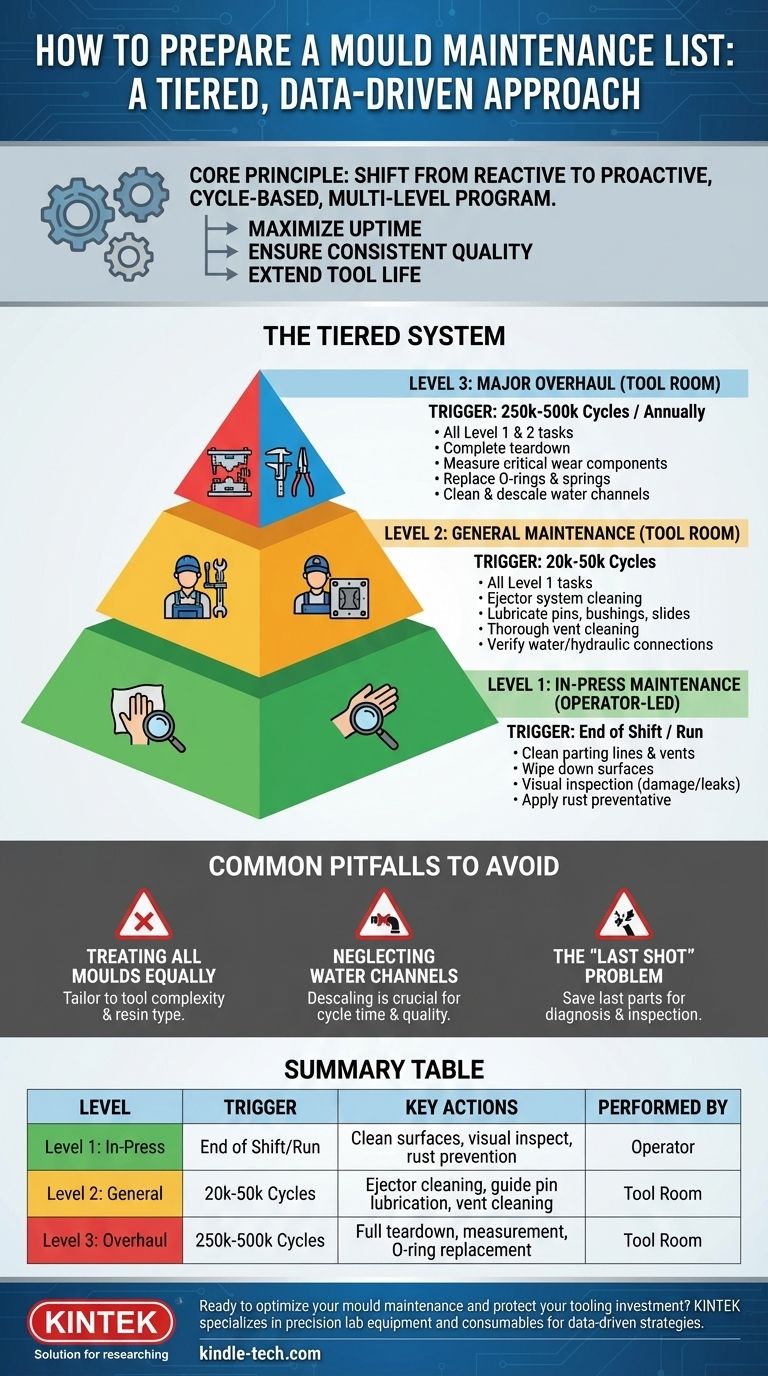

El principio fundamental del mantenimiento moderno de moldes es pasar de la reparación reactiva a un programa proactivo y multinivel activado principalmente por el recuento de ciclos. Esta estrategia maximiza el tiempo de actividad, garantiza una calidad constante de las piezas y prolonga drásticamente la vida útil de su inversión en herramientas.

La base: por qué un enfoque escalonado es esencial

Una lista de verificación única para todos es un error común pero crítico. Conduce a un esfuerzo desperdiciado en herramientas simples y a fallas catastróficas en las complejas. Un sistema escalonado y basado en datos es la única forma de gestionar los activos de herramientas de forma profesional.

Mantenimiento preventivo vs. correctivo

El mantenimiento correctivo consiste en reparar un molde después de que ha fallado. Esta es la forma de mantenimiento más costosa y disruptiva, lo que resulta en tiempo de inactividad no planificado, piezas desechadas y posibles daños a la prensa.

El mantenimiento preventivo (MP) implica actividades programadas diseñadas para prevenir fallas antes de que ocurran. Un programa de MP bien estructurado es el objetivo, reduciendo costos y mejorando la previsibilidad operativa.

El papel del recuento de ciclos

El mantenimiento basado en el tiempo (por ejemplo, "cada mes") es una métrica deficiente para las herramientas. Un molde que realiza 100.000 ciclos en un mes experimenta mucho más desgaste que uno que realiza 1.000.

El recuento de ciclos es el indicador más preciso de la condición de un molde. Sus niveles de mantenimiento deben activarse por el número de ciclos que ha completado la herramienta.

La importancia de la documentación

Si no está documentado, no sucedió. Cada actividad de mantenimiento, desde una simple limpieza hasta un desmontaje completo, debe registrarse.

Este historial crea una base de datos invaluable para cada herramienta específica. Le permite identificar problemas recurrentes, predecir futuras fallas y optimizar sus intervalos de mantenimiento basándose en datos del mundo real, no en conjeturas.

Construyendo su programa de mantenimiento escalonado

Su programa de mantenimiento debe dividirse en al menos tres niveles distintos, cada uno con su propia lista de verificación y disparador específicos.

Nivel 1: Mantenimiento en prensa (dirigido por el operador)

Esta es la primera línea de defensa, realizada mientras el molde todavía está en la máquina, a menudo por el operador de la prensa al final de un turno o ciclo de producción. El objetivo es la limpieza y la inspección visual.

Su lista de verificación de Nivel 1 debe incluir:

- Limpiar las superficies de la línea de partición y los respiraderos.

- Limpiar las superficies de la cavidad y el núcleo con limpiadores aprobados.

- Inspeccionar visualmente en busca de signos de daño, rebabas o acumulación de residuos.

- Verificar si hay fugas de agua o fluido hidráulico.

- Aplicar un preventivo de óxido si el molde estará inactivo.

Nivel 2: Mantenimiento general (sala de herramientas)

Esto se realiza cuando el molde se retira de la prensa para un cambio de herramienta o después de alcanzar un número de ciclos establecido (por ejemplo, 20.000-50.000 ciclos). Es más profundo que el Nivel 1.

Su lista de verificación de Nivel 2 debe incluir:

- Todas las tareas del Nivel 1.

- Desmontaje completo del sistema eyector para limpieza y lubricación.

- Inspección y lubricación de todos los pasadores guía, bujes y correderas.

- Limpieza a fondo de todos los respiraderos para evitar trampas de gas.

- Verificación de todas las conexiones de agua e hidráulicas.

- Inspección de la línea de partición en busca de signos de desgaste o daño.

Nivel 3: Revisión mayor (sala de herramientas)

Este es un desmontaje completo de todo el molde, activado por un alto recuento de ciclos (por ejemplo, 250.000-500.000 ciclos) o anualmente. El objetivo es devolver el molde a sus especificaciones de diseño originales.

Su lista de verificación de Nivel 3 debe incluir:

- Todas las tareas de los Niveles 1 y 2.

- Desmontaje completo de cada componente del molde.

- Medir los componentes críticos de desgaste (pasadores, bujes, enclavamientos) y compararlos con los planos originales.

- Reemplazar todas las juntas tóricas, sellos y resortes como regla general.

- Limpiar todos los canales de agua para eliminar la cal y asegurar una refrigeración adecuada.

- Pulir las superficies de la cavidad y el núcleo según sea necesario para mantener el acabado de la pieza.

Errores comunes a evitar

Implementar un programa es una cosa; hacerlo efectivo requiere evitar trampas comunes que socavan todo el esfuerzo.

Error: Tratar todos los moldes por igual

Un molde prototipo simple y de apertura y cierre no requiere la misma frecuencia de mantenimiento que un molde de alto volumen y múltiples cavidades con acciones complejas.

Sus intervalos de mantenimiento y los detalles de la lista de verificación deben adaptarse al molde específico. Los factores a considerar incluyen la complejidad de la herramienta, el tipo de resina que se utiliza (las resinas abrasivas o corrosivas requieren verificaciones más frecuentes) y la calidad de la pieza requerida.

Error: Descuidar los canales de agua

La refrigeración es responsable de la mayor parte del tiempo de ciclo del moldeo por inyección y tiene un impacto masivo en la calidad de la pieza.

Con el tiempo, los canales de agua se obstruyen con cal y óxido, lo que lleva a una refrigeración ineficiente, tiempos de ciclo más largos y defectos en las piezas. El mantenimiento de Nivel 3 debe incluir una descalcificación exhaustiva de todos los circuitos de refrigeración.

Error: El problema del "último disparo"

A menudo, la última pieza producida antes de retirar un molde no se guarda para su inspección. Esta es una oportunidad perdida.

Siempre guarde las piezas y coladas del "último disparo". Proporcionan a la sala de herramientas una instantánea perfecta del rendimiento del molde y pueden ayudar a los técnicos a diagnosticar problemas como respiraderos bloqueados o líneas de partición desgastadas antes incluso de abrir la herramienta.

Implementando su programa de mantenimiento

Utilice estas pautas para crear un sistema que se adapte a las necesidades y objetivos específicos de su operación.

- Si su objetivo principal es reducir el tiempo de inactividad inmediato: Comience formalizando sus verificaciones en prensa de Nivel 1 e implementando un sistema de documentación robusto para cada herramienta.

- Si su objetivo principal es mejorar la calidad de las piezas: Concéntrese en los detalles de su mantenimiento de Nivel 2, especialmente en la limpieza a fondo de los respiraderos, las líneas de partición y las superficies de la cavidad.

- Si su objetivo principal es prolongar la vida útil de sus herramientas: Comprométase plenamente con un programa de revisión de Nivel 3 basado en datos, midiendo meticulosamente los componentes y reemplazando los elementos de desgaste antes de que fallen.

En última instancia, un programa de mantenimiento de moldes de clase mundial transforma las herramientas de un pasivo en un activo confiable, predecible y altamente rentable.

Tabla resumen:

| Nivel de Mantenimiento | Disparador | Acciones Clave | Realizado Por |

|---|---|---|---|

| Nivel 1: En Prensa | Fin de Turno/Ciclo | Limpiar líneas de partición, inspección visual, prevención de óxido | Operador |

| Nivel 2: General | 20k-50k Ciclos | Limpieza del sistema eyector, lubricación de pasadores guía, limpieza de respiraderos | Sala de Herramientas |

| Nivel 3: Revisión Mayor | 250k-500k Ciclos | Desmontaje completo, medición de componentes, reemplazo de juntas tóricas/sellos | Sala de Herramientas |

¿Listo para optimizar el mantenimiento de sus moldes y proteger su inversión en herramientas? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que respaldan una estrategia de mantenimiento proactiva. Desde herramientas de limpieza de precisión hasta instrumentos de medición, nuestras soluciones le ayudan a implementar un programa basado en datos que reduce el tiempo de inactividad y garantiza una calidad constante de las piezas. Contacte a nuestros expertos hoy para discutir cómo podemos equipar su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Qué requisitos técnicos deben cumplir los moldes especializados que soportan presión? Optimizar la densificación de electrolitos de sulfuro

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío de aleaciones de Al-Sc? Garantice la precisión y la pureza

- ¿Qué papel juega un molde de grafito de alta pureza durante el prensado en caliente? Optimización del Sinterizado de Carburo de Boro a 1850°C

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el prensado en caliente al vacío? Mejora la precisión en compuestos de CuAlMn