El moldeo por compresión se utiliza para fabricar una amplia gama de productos duraderos y de alta resistencia, especialmente componentes grandes para las industrias automotriz, aeroespacial, de electrodomésticos y eléctrica. Los ejemplos comunes incluyen paneles de carrocería y capós de vehículos, carcasas eléctricas, vajillas resistentes y juntas industriales.

La clave para comprender las aplicaciones del moldeo por compresión es reconocer su idoneidad ideal para producir piezas grandes, fuertes y dimensionalmente estables a partir de plásticos termoestables y materiales compuestos, donde la resistencia del material y la resistencia al calor son más críticas que los detalles intrincados del diseño.

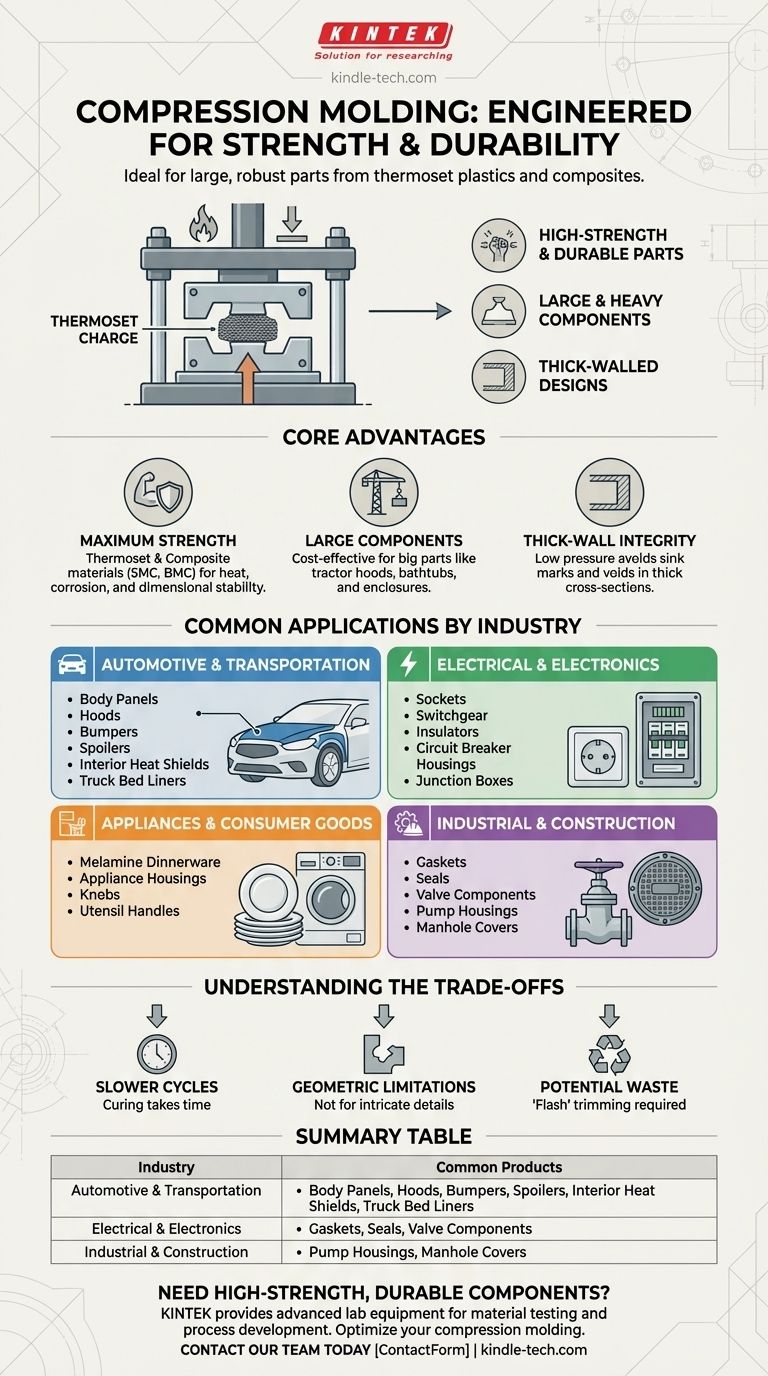

Por qué se elige el moldeo por compresión: las ventajas fundamentales

Para entender qué productos utilizan este método, primero debe comprender sus fortalezas fundamentales. Los fabricantes eligen el moldeo por compresión cuando las propiedades del material y la integridad estructural de la pieza final son la principal preocupación.

Piezas duraderas y de alta resistencia

El proceso es excepcionalmente adecuado para plásticos termoestables y compuestos de alta resistencia como el compuesto de moldeo de láminas (SMC) y el compuesto de moldeo a granel (BMC).

Estos materiales se someten a un proceso de curado químico irreversible bajo calor y presión, creando piezas que son extremadamente rígidas, dimensionalmente estables y resistentes al calor y la corrosión.

Ideal para componentes grandes y pesados

El moldeo por compresión es uno de los métodos más rentables para producir piezas muy grandes. Las presiones más bajas involucradas significan que las herramientas no tienen que soportar las fuerzas extremas del moldeo por inyección de alta presión.

Esto lo convierte en el proceso preferido para artículos como capós de tractores, bañeras, cascos de barcos y carcasas grandes de equipos.

Excelente para diseños de paredes gruesas

Debido a que la carga de material llena la cavidad del molde relativamente despacio y bajo presión constante, el proceso sobresale en la creación de componentes de paredes gruesas.

Esto evita defectos comunes como marcas de hundimiento y huecos internos que pueden afectar a otros procesos de moldeo al intentar crear piezas con secciones transversales gruesas.

Aplicaciones comunes por industria

Al combinar estas ventajas, se puede observar un patrón claro en los tipos de productos fabricados con moldeo por compresión en varios sectores.

Automoción y transporte

Este es un usuario principal del moldeo por compresión para piezas que deben ser fuertes y relativamente ligeras.

Los ejemplos incluyen paneles de carrocería, capós, alerones, parachoques y escudos térmicos interiores. El proceso también se utiliza para componentes de servicio pesado como revestimientos de cajas de camiones y carcasas de guardabarros.

Eléctrico y electrónica

La excelente resistencia al calor y las propiedades aislantes de los materiales termoestables los hacen ideales para aplicaciones eléctricas.

Encontrará tomas de corriente, aparamenta, aisladores, carcasas de disyuntores y cajas de conexiones grandes moldeadas por compresión.

Electrodomésticos y bienes de consumo

La durabilidad y la resistencia al calor son impulsores clave en este sector.

El ejemplo más famoso es la vajilla de melamina (platos y cuencos), conocida por su durabilidad. Otras aplicaciones incluyen carcasas de electrodomésticos, perillas y mangos de utensilios.

Industrial y construcción

Para entornos exigentes, el moldeo por compresión proporciona piezas robustas que pueden soportar el desgaste y la exposición química.

Los productos comunes incluyen juntas, sellos, componentes de válvulas, carcasas de bombas e incluso tapas de alcantarilla compuestas.

Comprensión de las compensaciones

Ningún proceso de fabricación es perfecto para todas las aplicaciones. Un análisis confiable requiere reconocer las limitaciones.

Tiempos de ciclo más lentos

El proceso de curado de los materiales termoestables requiere tiempo, a menudo varios minutos por pieza. Esto hace que el moldeo por compresión sea menos adecuado para las demandas de producción de muy alto volumen donde el moldeo por inyección sobresale.

Limitaciones geométricas

Aunque puede producir formas complejas, el moldeo por compresión no es ideal para piezas con detalles muy intrincados, esquinas internas afiladas o socavados. El material no fluye tan fácilmente como el termoplástico fundido en un molde de inyección.

Potencial de desperdicio de material

El exceso de material, conocido como "rebaba", se exprime entre las dos mitades del molde cuando se cierra. Esta rebaba debe recortarse manual o automáticamente de la pieza terminada, lo que crea una operación secundaria y desperdicio de material.

Tomar la decisión correcta para su objetivo

Seleccionar un proceso de fabricación depende completamente de los requisitos específicos de su producto.

- Si su enfoque principal es la máxima resistencia y resistencia al calor para una pieza grande: El moldeo por compresión con compuestos termoestables es casi con certeza su mejor opción.

- Si su enfoque principal es producir un componente de pared gruesa sin defectos: La naturaleza de baja presión del moldeo por compresión lo convierte en una opción superior a las alternativas de alta presión.

- Si su enfoque principal es la producción en masa de millones de piezas pequeñas y complejas a partir de termoplástico: Debe investigar el moldeo por inyección como un proceso más adecuado.

Al comprender sus fortalezas únicas en el manejo de materiales robustos para aplicaciones grandes y duraderas, puede determinar con confianza si el moldeo por compresión es el proceso correcto para diseñar su producto.

Tabla de resumen:

| Industria | Productos comunes moldeados por compresión |

|---|---|

| Automoción y transporte | Paneles de carrocería, capós, parachoques, revestimientos de cajas de camiones, alerones |

| Eléctrico y electrónica | Tomas de corriente, aparamenta, carcasas de disyuntores, aisladores |

| Electrodomésticos y bienes de consumo | Vajilla de melamina, carcasas de electrodomésticos, perillas, mangos de utensilios |

| Industrial y construcción | Juntas, sellos, carcasas de bombas, componentes de válvulas, tapas de alcantarilla |

¿Necesita fabricar componentes duraderos y de alta resistencia? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para pruebas de materiales y desarrollo de procesos, incluidas soluciones para materiales termoestables y compuestos. Permita que nuestra experiencia le ayude a optimizar su proceso de moldeo por compresión para obtener resultados superiores. Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué papel juega un molde de grafito de alta pureza durante el prensado en caliente? Optimización del Sinterizado de Carburo de Boro a 1850°C

- ¿Cuál es el papel de los moldes de grafito durante el prensado en caliente de cerámicas LSLBO? Esencial para electrolitos de alta densidad

- ¿Cuáles son las funciones específicas de los moldes de grafito en el proceso de sinterización por prensado en caliente al vacío? Perspectivas de expertos para la cerámica

- ¿Por qué se prefiere el moldeo por prensado en caliente sobre el moldeo por fundición en solución tradicional? Comparación experta para electrolitos poliméricos

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica