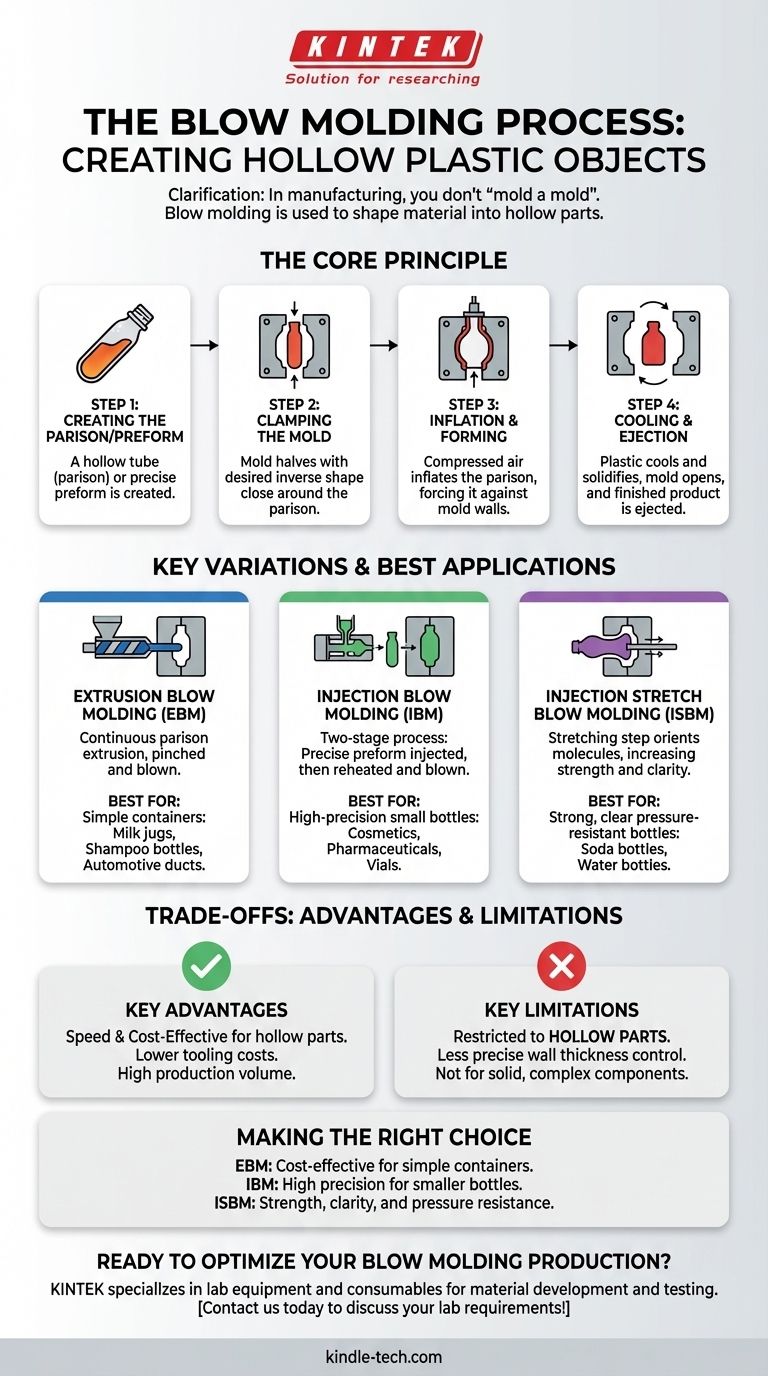

En la fabricación, no se "moldea un molde"; más bien, se utiliza un molde para dar forma a un material. El proceso al que probablemente se refiere es el moldeo por soplado, un método común para crear objetos de plástico huecos. Implica fundir plástico en una forma tubular llamada preforma, sujetarla dentro de un molde personalizado y luego inflarla con aire comprimido hasta que adquiera la forma del molde.

El concepto central del moldeo por soplado es simple pero potente: utiliza la presión del aire para dar forma a un tubo de plástico caliente y blando contra el interior de una cavidad, de forma muy parecida a inflar un globo dentro de una botella. Esto lo convierte en un método excepcionalmente eficiente para fabricar artículos huecos como botellas y recipientes.

El principio fundamental del moldeo por soplado

El moldeo por soplado es un proceso de varios pasos, pero la física fundamental se mantiene constante en todas sus variaciones. El objetivo es siempre transformar un simple tubo de plástico en un producto hueco terminado.

Paso 1: Creación de la preforma o parison

El proceso comienza con un parison, que es un tubo hueco de plástico fundido. En algunos métodos, esto se crea como una preforma con una forma más precisa que ya incluye características terminadas, como las roscas de un tapón de botella.

Paso 2: Sujeción del molde

A continuación, las dos mitades de un molde metálico se cierran alrededor del parison. El molde contiene una cavidad que es la forma inversa exacta del producto final deseado.

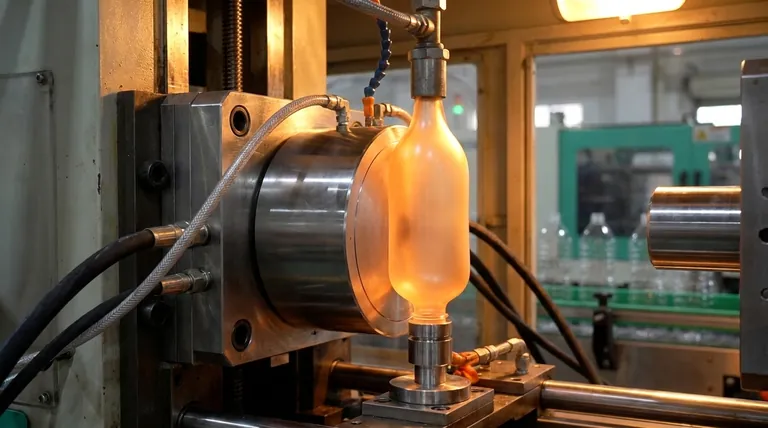

Paso 3: Inflado y conformado

Con el parison sellado dentro del molde, se inyecta aire comprimido en él. Esta presión de aire interna fuerza el plástico blando y maleable hacia afuera, empujándolo contra las paredes frías de la cavidad del molde hasta que se adapta a cada detalle.

Paso 4: Enfriamiento y expulsión

El plástico entra en contacto con el molde enfriado y se solidifica rápidamente, fijando su nueva forma. Una vez que la pieza es lo suficientemente rígida, el molde se abre y el producto terminado es expulsado.

Variaciones clave del proceso de moldeo por soplado

Aunque el principio fundamental es el mismo, existen tres métodos principales de moldeo por soplado, cada uno adecuado para diferentes aplicaciones y requisitos de producción.

Moldeo por soplado por extrusión (EBM)

Este es el método más simple y común. Un parison se extruye continuamente hacia abajo desde una boquilla, de forma muy parecida a exprimir pasta de dientes de un tubo. El molde se cierra alrededor de una sección de este tubo, lo pellizca y luego lo infla. El EBM es ideal para recipientes como jarras de leche, botellas de champú y conductos automotrices.

Moldeo por inyección-soplado (IBM)

El IBM es un proceso de dos etapas que ofrece mayor precisión. Primero, se crea una preforma utilizando moldeo por inyección, lo que permite características extremadamente precisas y detalladas como cuellos y roscas de botellas. Luego, esta preforma se transfiere a una segunda estación de "moldeo por soplado" donde se calienta y se infla. Este método se prefiere para artículos más pequeños y de gran volumen como botellas farmacéuticas y cosméticas.

Moldeo por inyección-estirado-soplado (ISBM)

El ISBM se basa en el proceso IBM añadiendo un paso crucial: el estirado. Después de recalentar la preforma, se estira longitudinalmente con una varilla central y se infla simultáneamente con aire. Este estiramiento orienta las moléculas de polímero, aumentando significativamente la resistencia, la claridad y las propiedades de barrera contra gases de la pieza. Este es el proceso estándar para fabricar botellas de bebidas carbonatadas de plástico PET.

Comprendiendo las ventajas y desventajas

El moldeo por soplado es una técnica muy eficaz, pero es esencial comprender sus puntos fuertes y débiles específicos en comparación con otros procesos de fabricación.

Ventajas clave

Los principales beneficios del moldeo por soplado son su velocidad y rentabilidad para piezas huecas. Los costos de herramientas son generalmente más bajos que para procesos de piezas sólidas como el moldeo por inyección, y los tiempos de ciclo pueden ser muy rápidos, lo que permite volúmenes de producción masivos.

Limitaciones clave

La limitación más obvia es que el moldeo por soplado se restringe a la producción de piezas huecas. También ofrece un control menos preciso sobre el espesor de la pared en comparación con un proceso como el moldeo rotacional. No es una opción adecuada para crear componentes geométricos sólidos y complejos.

Tomando la decisión correcta para su objetivo

La selección del método de moldeo por soplado correcto depende completamente de los requisitos de su producto final.

- Si su objetivo principal es la producción rentable de envases simples: El moldeo por soplado por extrusión (EBM) es la opción más directa y económica para artículos como jarras y tanques.

- Si su objetivo principal es la alta precisión y el acabado para botellas más pequeñas: El moldeo por inyección-soplado (IBM) proporciona un control superior sobre los detalles del cuello y la rosca, esencial para cosméticos o productos farmacéuticos.

- Si su objetivo principal es la resistencia, la claridad y la resistencia a la presión: El moldeo por inyección-estirado-soplado (ISBM) es el método requerido para crear envases duraderos y transparentes como las botellas de refresco.

En última instancia, el moldeo por soplado es una piedra angular de la fabricación moderna, lo que permite la producción eficiente de innumerables productos de plástico huecos de uso diario.

Tabla resumen:

| Método de moldeo por soplado | Ideal para | Característica clave |

|---|---|---|

| Moldeo por soplado por extrusión (EBM) | Envases simples (jarras de leche, botellas de champú) | Rentable, extrusión continua de parison |

| Moldeo por inyección-soplado (IBM) | Botellas pequeñas de alta precisión (cosméticos, productos farmacéuticos) | Detalles precisos de cuello y rosca a partir de una preforma |

| Moldeo por inyección-estirado-soplado (ISBM) | Botellas resistentes, transparentes y a prueba de presión (botellas de refresco) | El paso de estirado aumenta la resistencia y la claridad |

¿Listo para fabricar sus piezas de plástico huecas con precisión y eficiencia? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles esenciales para desarrollar y probar materiales para procesos de moldeo por soplado. Ya sea que esté optimizando el diseño de la preforma o asegurando la calidad del material, nuestras soluciones respaldan sus objetivos de producción. ¡Contáctenos hoy para discutir cómo podemos equipar su laboratorio para el éxito!

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas de un molde de dos placas? Limitaciones clave en la canalización y el moldeo de múltiples cavidades

- ¿Qué doble función desempeña el molde de grafito durante el proceso de sinterización por prensado en caliente de los objetivos de aleación W-Si?

- ¿Cuáles son los requisitos críticos de rendimiento para los moldes de prensado en caliente? Garantice la precisión en el procesamiento de aleaciones de magnesio

- ¿Cómo contribuyen los moldes de grafito personalizados a los compuestos de escamas de grafito/Al-20% Si? Optimizar la microestructura y la conductividad

- ¿Cómo moldear arcilla para alfarería? Domina el amasado para obtener resultados perfectos y sin aire

- ¿Cómo interactúan los troqueles de grafito con las cerámicas de sulfuro de zinc (ZnS)? Equilibrio de presión y pureza óptica

- ¿Cuáles son las funciones principales de los moldes de grafito en el prensado en caliente a 2000°C? Optimice sus compuestos C-SiC-B4C-TiB2

- ¿Cuál es el papel de los moldes de grafito durante el prensado en caliente al vacío? Optimiza la densidad y la precisión para compuestos de metal-cerámica