Los sistemas de lecho fluidizado son reconocidos por sus excepcionales capacidades de transferencia de calor y masa. Logran esto suspendiendo partículas sólidas en una corriente ascendente de gas o líquido, forzando a los sólidos a comportarse como un fluido. Este estado único ofrece temperaturas uniformes y una mezcla eficiente, pero también introduce desafíos relacionados con la erosión de partículas, el consumo de energía y la pérdida de material.

La principal compensación de un sistema de lecho fluidizado es clara: ofrece una uniformidad y eficiencia de proceso inigualables a cambio de una mayor complejidad operativa y el costo energético requerido para mantener el estado fluidizado.

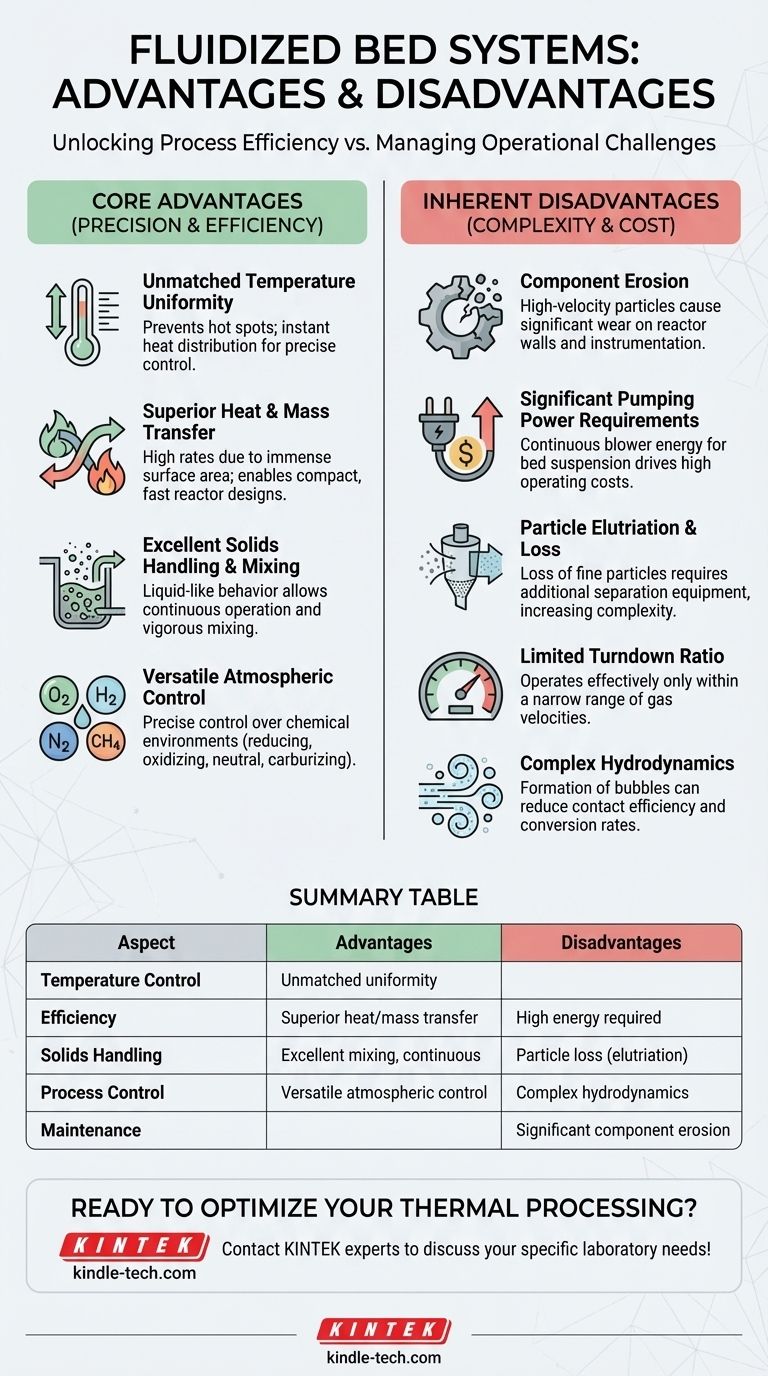

Las principales ventajas de la fluidización

Los lechos fluidizados se eligen para aplicaciones exigentes donde el control preciso y el alto rendimiento son críticos. Sus principales beneficios se derivan directamente del comportamiento similar a un fluido de las partículas sólidas.

Uniformidad de temperatura inigualable

El movimiento rápido y constante de las partículas asegura que el calor se distribuya casi instantáneamente por todo el lecho. Esto evita la formación de puntos calientes, lo cual es crítico para controlar reacciones químicas sensibles a la temperatura o lograr un tratamiento térmico uniforme de los materiales.

Transferencia superior de calor y masa

La inmensa superficie de las partículas suspendidas expuestas al gas fluidizante da como resultado tasas extremadamente altas de transferencia de calor y masa. Esto permite diseños de reactores más compactos y tiempos de procesamiento más rápidos en comparación con los sistemas de lecho fijo o de lecho móvil.

Excelente manejo y mezcla de sólidos

Debido a que el lecho sólido se comporta como un líquido, se puede drenar fácilmente y se puede agregar material fresco continuamente. La turbulencia inherente también proporciona una mezcla vigorosa de sólidos, lo cual es ideal para procesos que requieren una calidad de mezcla consistente o reacciones catalíticas.

Control atmosférico versátil

El gas fluidizante es también la atmósfera del proceso. Esto otorga a los operadores un control preciso sobre el entorno químico dentro del sistema, permitiendo atmósferas reductoras, oxidantes, neutras y carburantes según lo requiera la aplicación específica.

Comprensión de las desventajas inherentes

Aunque potentes, la naturaleza dinámica de los lechos fluidizados introduce importantes desafíos operativos y de mantenimiento que deben considerarse cuidadosamente.

Erosión de componentes

El movimiento y la colisión constantes de partículas duras a altas velocidades crean un ambiente altamente abrasivo. Esto provoca un desgaste significativo en las paredes del reactor, las tuberías internas y la instrumentación, lo que convierte la selección de materiales y el mantenimiento en preocupaciones críticas.

Requisitos significativos de potencia de bombeo

Suspender todo el lecho de partículas requiere un soplador o una bomba para superar la caída de presión a través del lecho. Esta demanda continua de energía puede representar una porción sustancial del costo operativo total del sistema, especialmente para lechos densos o profundos.

Elutriación y pérdida de partículas

Las partículas finas pueden ser arrastradas fácilmente fuera del reactor por la corriente de gas ascendente, un fenómeno conocido como elutriación. Esto requiere el uso de equipos de separación posteriores, como ciclones, para capturar y, a menudo, reciclar estas partículas perdidas, lo que aumenta el costo y la complejidad del sistema.

Relación de reducción limitada

Los lechos fluidizados operan eficazmente solo dentro de un rango específico de velocidades de gas, por encima de la velocidad mínima de fluidización y por debajo de la velocidad que causa una elutriación excesiva. Esta estrecha ventana operativa, o relación de reducción limitada, puede hacerlos menos flexibles para procesos con tasas de producción muy variables.

Hidrodinámica compleja

La dinámica de fluidos dentro del lecho, particularmente la formación de burbujas, puede ser compleja y difícil de predecir. Las burbujas grandes pueden permitir que el gas evite las partículas sólidas, reduciendo la eficiencia de contacto y disminuyendo la tasa de conversión en los reactores químicos.

Elegir la opción correcta para su aplicación

Elegir si usar un sistema de lecho fluidizado requiere equilibrar sus ventajas de proceso únicas con sus demandas operativas.

- Si su enfoque principal es el control preciso de la temperatura y las altas tasas de reacción: Un lecho fluidizado es una opción excepcional, especialmente para procesos altamente exotérmicos o sensibles a la temperatura donde la uniformidad es primordial.

- Si su enfoque principal es minimizar los costos operativos y el mantenimiento: El alto consumo de energía y las tasas de erosión pueden hacer que tecnologías más simples como los hornos rotatorios o los lechos fijos sean una opción más adecuada.

- Si su enfoque principal es el manejo de sólidos con una amplia distribución de tamaño de partícula: La tendencia a la pérdida de partículas finas y la segregación de partículas gruesas requiere un diseño cuidadoso y puede favorecer un tipo diferente de reactor.

En última instancia, seleccionar un sistema de lecho fluidizado es una decisión estratégica que equilibra su intensidad de proceso superior con sus exigentes requisitos operativos.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Control de temperatura | Uniformidad inigualable, previene puntos calientes | - |

| Eficiencia | Transferencia superior de calor/masa, diseño compacto | Requiere alta energía/potencia de bombeo |

| Manejo de sólidos | Excelente mezcla, operación continua | Elutriación de partículas (pérdida de finos) |

| Control de proceso | Control atmosférico versátil (oxidante, reductor, etc.) | Hidrodinámica compleja, relación de reducción limitada |

| Mantenimiento | - | Erosión significativa de componentes, desgaste |

¿Listo para optimizar su procesamiento térmico con un sistema de lecho fluidizado?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos reactores de lecho fluidizado robustos diseñados para maximizar la eficiencia de su proceso mientras se gestionan los desafíos operativos. Nuestros sistemas están diseñados con materiales duraderos para combatir la erosión y están optimizados para la eficiencia energética.

Ya sea que se encuentre en I+D, productos químicos o ciencia de materiales, deje que la experiencia de KINTEK le ayude a lograr un control preciso de la temperatura y tasas de reacción superiores.

¡Contacte a nuestros expertos hoy mismo para discutir cómo un sistema de lecho fluidizado KINTEK puede satisfacer sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Liofilizador de Laboratorio de Alto Rendimiento

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura