La principal ventaja del forjado a prensa es su capacidad para proporcionar una deformación lenta, controlada y uniforme en todo el volumen de la pieza de trabajo. A diferencia de los impactos agudos y superficiales de un martillo, la presión continua de una prensa de forja trabaja el metal desde su superficie hasta su núcleo. Esto da como resultado una estructura de grano más refinada, propiedades mecánicas superiores y una mayor precisión dimensional, especialmente para componentes grandes y complejos.

Mientras que el forjado a martillo da forma al metal con impactos superficiales rápidos, el forjado a prensa utiliza una presión lenta y continua para dar forma a todo el componente. Esta diferencia fundamental convierte al forjado a prensa en la opción superior para piezas grandes y aleaciones de alto rendimiento donde la integridad estructural interna es el factor crítico.

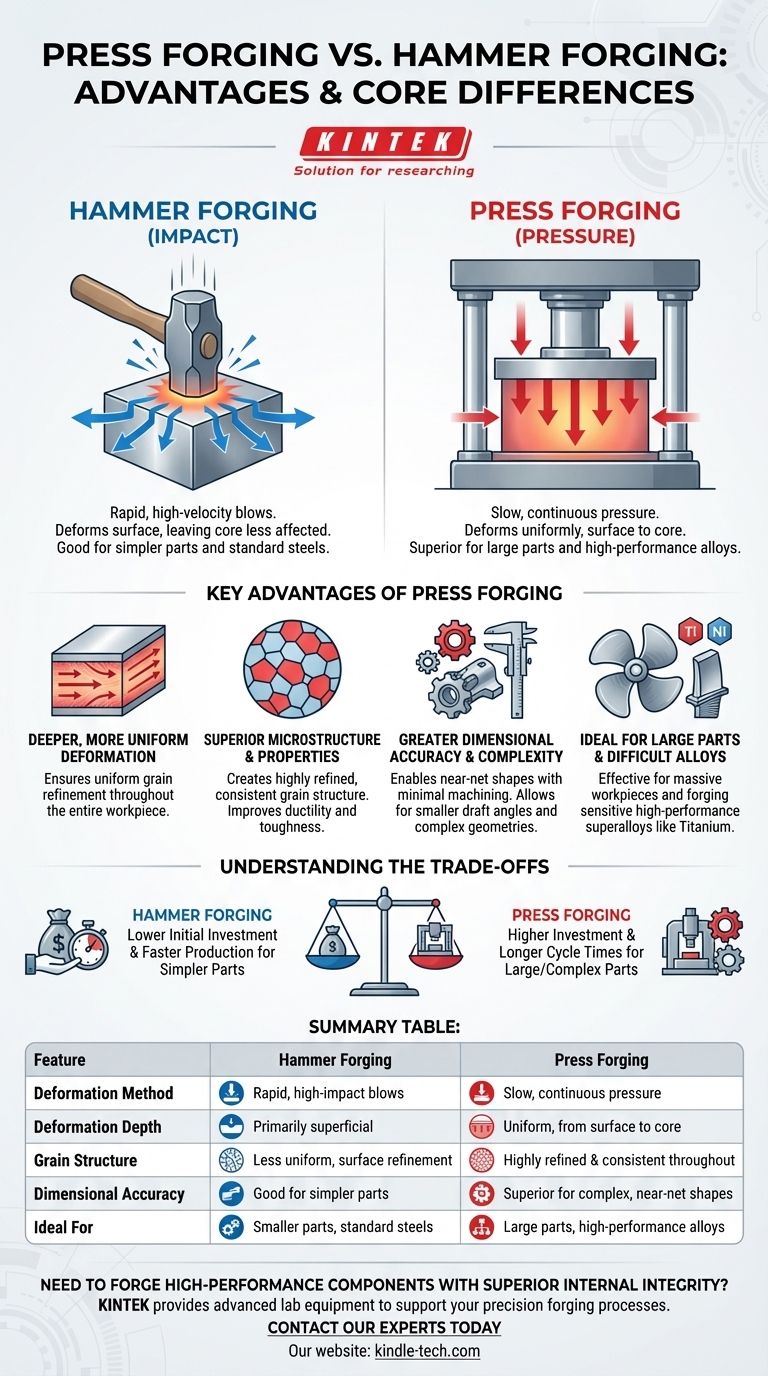

La Diferencia Fundamental: Impacto vs. Presión

La elección entre el forjado a martillo y el forjado a prensa se reduce a cómo se transfiere la energía a la pieza de trabajo. Esta única diferencia dicta el resultado de todo el proceso.

Forjado a Martillo: Una Serie de Golpes Agudos

Un martillo de forja actúa como un velocista, entregando su energía en una ráfaga corta y de alta velocidad. El martillo golpea la pieza de trabajo y su energía cinética se transfiere casi instantáneamente.

Este impacto rápido deforma principalmente la superficie del metal. El tiempo de contacto es demasiado corto para que la fuerza y el calor penetren por completo, dejando a menudo el núcleo de la pieza de trabajo menos afectado.

Forjado a Prensa: Un Único Estrujamiento Continuo

Una prensa de forja es como un levantador de pesas, que aplica una inmensa fuerza de manera lenta y controlada. Exprime el metal hasta darle forma en lugar de golpearlo.

Este contacto prolongado permite que la presión penetre profundamente en el material, deformando la pieza de trabajo uniformemente a través de toda su sección transversal.

Ventajas Clave del Forjado a Prensa

La distinción de "estrujar frente a golpear" otorga al forjado a prensa varias ventajas técnicas distintas para aplicaciones específicas.

Deformación Más Profunda y Uniforme

Debido a que la prensa aplica la fuerza lentamente, supera la resistencia interna del material de manera uniforme. Esto asegura que la estructura de grano en el centro de la pieza de trabajo se refine tanto como la estructura en la superficie.

Esto es crucial para componentes grandes donde las propiedades inconsistentes entre el núcleo y la superficie podrían provocar fallos bajo tensión.

Microestructura y Propiedades Mecánicas Superiores

La deformación uniforme lograda mediante el forjado a prensa crea una estructura de grano altamente refinada y consistente. Esto conduce directamente a propiedades mecánicas mejoradas como la ductilidad y la tenacidad.

El proceso evita el estrés localizado y la posibilidad de microfisuras que a veces pueden ocurrir con la naturaleza de alto impacto del forjado a martillo, especialmente en aleaciones sensibles.

Mayor Precisión Dimensional y Complejidad

El forjado a prensa permite un control excepcional. Esta precisión permite la creación de formas casi netas, piezas que están muy cerca de sus dimensiones finales y requieren un mecanizado posterior mínimo.

También permite diseños con ángulos de desmoldeo más pequeños (la conicidad en los lados de la pieza), lo que permite geometrías más complejas que serían imposibles de lograr con un martillo.

Ideal para Piezas Grandes y Aleaciones Difíciles

Para componentes muy grandes, el impacto de un martillo puede no tener suficiente energía para deformar el núcleo. Una prensa, sin embargo, puede aplicar suficiente fuerza con el tiempo para dar forma a piezas masivas.

Además, los materiales de alto rendimiento como el titanio y las superaleaciones a base de níquel responden mal a los impactos rápidos y pueden agrietarse. La deformación lenta y controlada de una prensa es esencial para forjar estos materiales avanzados con éxito.

Comprender las Compensaciones

El forjado a prensa no es universalmente superior. La elección óptima depende totalmente del tamaño, el material y el volumen de producción del componente. El forjado a martillo sigue siendo un proceso muy eficaz para muchas aplicaciones.

Costo e Inversión Inicial

Las prensas de forja, especialmente las hidráulicas grandes, representan una inversión de capital significativamente mayor que los martillos de forja. Esto hace que el forjado a martillo sea un punto de entrada más accesible para muchas operaciones.

Velocidad de Producción para Piezas Más Simples

Para componentes más pequeños y menos complejos, la rápida sucesión de golpes de un martillo puede resultar en un tiempo de ciclo más rápido por pieza en comparación con el lento estrujamiento de una prensa.

Idoneidad del Material

Algunos materiales responden bien a la alta velocidad de deformación del forjado a martillo. Para aceros al carbono y aleados más simples en configuraciones más pequeñas, el martillado es un método extremadamente eficiente y eficaz para dar forma y refinar el grano.

Tomar la Decisión Correcta para su Componente

Su decisión final debe estar impulsada por los requisitos específicos de la pieza terminada, no por la creencia de que un proceso es simplemente "mejor" que el otro.

- Si su enfoque principal es el rendimiento mecánico definitivo y la integridad interna: Elija el forjado a prensa por su refinamiento de grano uniforme, especialmente para piezas críticas aeroespaciales, de generación de energía o industriales.

- Si su enfoque principal es producir formas grandes, complejas y casi netas: El forjado a prensa ofrece un control dimensional superior y la capacidad de formar geometrías intrincadas con menos mecanizado.

- Si su enfoque principal es trabajar con superaleaciones de alto rendimiento o titanio: La deformación lenta y controlada del forjado a prensa es esencial para prevenir grietas y garantizar la calidad metalúrgica.

- Si su enfoque principal es la producción rentable de piezas más pequeñas y simples a partir de aceros estándar: El forjado a martillo proporciona tiempos de ciclo más rápidos y requiere una menor inversión de capital inicial.

En última instancia, seleccionar el proceso correcto requiere una comprensión clara de su material, la geometría del componente y los requisitos de rendimiento finales.

Tabla Resumen:

| Característica | Forjado a Martillo | Forjado a Prensa |

|---|---|---|

| Método de Deformación | Golpes rápidos y de alto impacto | Presión lenta y continua |

| Profundidad de Deformación | Principalmente superficial | Uniforme, de la superficie al núcleo |

| Estructura de Grano | Menos uniforme, refinamiento superficial | Altamente refinada y consistente en toda la pieza |

| Precisión Dimensional | Buena para piezas más simples | Superior para formas complejas y casi netas |

| Ideal Para | Piezas más pequeñas, aceros estándar | Piezas grandes, aleaciones de alto rendimiento (titanio, superaleaciones) |

¿Necesita forjar componentes de alto rendimiento con una integridad interna superior?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles que apoyan el desarrollo y el control de calidad de los procesos de forja de precisión. Ya sea que esté trabajando con titanio, superaleaciones u otros materiales avanzados, nuestras soluciones ayudan a garantizar que sus materiales cumplan con los más altos estándares.

Contacte con nuestros expertos hoy mismo para discutir cómo KINTEK puede apoyar las necesidades de su laboratorio en pruebas y análisis de materiales.

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es la limitación de la XRF? Entendiendo las restricciones clave para un análisis preciso

- ¿Cuál es el PSI máximo para una prensa hidráulica? Entienda el tonelaje, no solo la presión

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para preformas de diamante/cobre? Garantiza una alineación y densidad precisas

- ¿Cómo funciona una prensa de forja? Dando forma al metal para una resistencia y durabilidad superiores

- ¿Cuáles son las dos aplicaciones de una prensa hidráulica? Desde el forjado industrial hasta el análisis de laboratorio

- ¿Cuáles son las 3 partes básicas necesarias para una prensa hidráulica? Construya una máquina potente a partir de los componentes principales

- ¿Cuáles son los beneficios de una prensa hidráulica? Alta fuerza, control de precisión y rentabilidad

- ¿Cómo afecta la temperatura al forjado? Domine el forjado en caliente, en frío y en tibio para obtener resultados óptimos