En resumen, las principales ventajas de la pulverización catódica sobre la evaporación son una calidad de película superior y un mayor control del proceso. La pulverización catódica produce películas con una adhesión significativamente mejor, mayor densidad y mayor uniformidad. Esto se logra utilizando iones de alta energía para desalojar físicamente los átomos de un material objetivo, asegurando que se incrusten firmemente en el sustrato.

La decisión entre la pulverización catódica y la evaporación es una compensación fundamental. La pulverización catódica prioriza la integridad estructural y el rendimiento del recubrimiento, mientras que la evaporación a menudo prioriza la velocidad y la simplicidad de la deposición. Comprender esta diferencia fundamental es clave para seleccionar el método correcto.

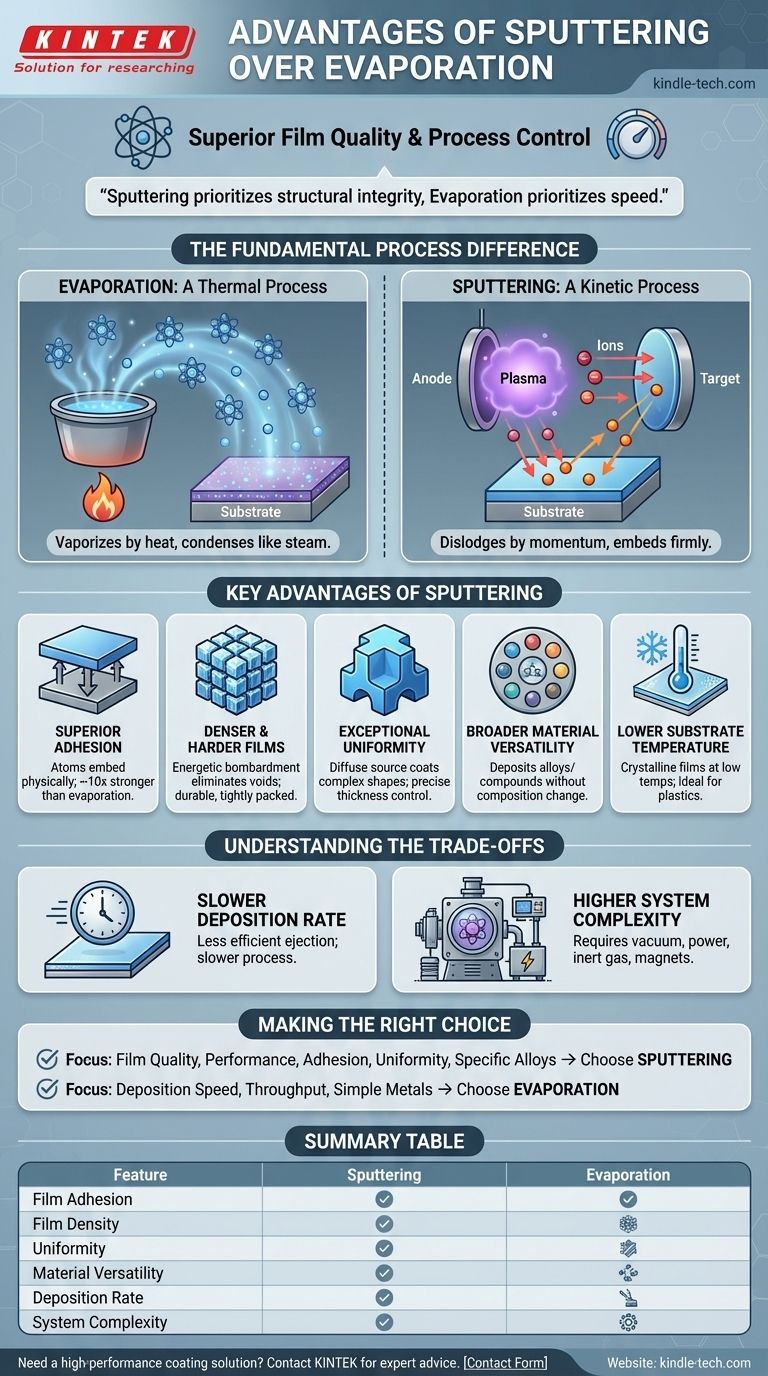

La diferencia fundamental del proceso

Tanto la pulverización catódica como la evaporación son formas de deposición física de vapor (PVD), pero generan vapor a través de mecanismos completamente diferentes. Esta diferencia es la fuente de sus respectivas ventajas y desventajas.

Evaporación: Un proceso térmico

La evaporación utiliza calor para elevar la temperatura de un material fuente en el vacío hasta que se vaporiza. Los átomos vaporizados viajan a través de la cámara y se condensan en el sustrato más frío, formando una película delgada. Esto es análogo a hervir agua y dejar que el vapor se condense en una superficie fría.

Pulverización catódica: Un proceso cinético

La pulverización catódica, por el contrario, es un proceso de transferencia de momento. Utiliza un plasma para crear iones de alta energía (típicamente argón) que se aceleran hacia un material fuente, conocido como "objetivo". Estas colisiones tienen la fuerza suficiente para desprender átomos del objetivo, que luego viajan y se depositan en el sustrato.

Ventajas clave de la pulverización catódica

La alta energía cinética de las partículas pulverizadas es responsable de la mayoría de los beneficios de la técnica, lo que resulta en películas de mayor rendimiento.

Adhesión superior de la película

Los átomos que llegan al sustrato durante la pulverización catódica tienen una energía significativamente mayor que los de la evaporación. Esta energía les ayuda a incrustarse físicamente en la superficie del sustrato, creando una unión mucho más fuerte.

La fuerza de adhesión de las películas pulverizadas puede ser 10 veces mayor que la de las películas evaporadas.

Películas más densas y duras

El bombardeo energético durante la deposición ayuda a eliminar los vacíos y a crear una estructura atómica más compacta. Esto da como resultado películas que son intrínsecamente más densas, más duras y más duraderas que sus contrapartes evaporadas.

Uniformidad y control de espesor excepcionales

La pulverización catódica proporciona una fuente de deposición más difusa y menos "en línea de visión". Esto permite una excelente cobertura del recubrimiento, incluso en sustratos con formas complejas o irregulares.

El proceso también es altamente controlable, lo que permite una gestión precisa del espesor y la uniformidad de la película en grandes áreas, lo cual es fundamental para muchas aplicaciones ópticas y electrónicas.

Mayor versatilidad de materiales

La pulverización catódica puede depositar una gama más amplia de materiales, incluidas aleaciones y compuestos. Debido a que los átomos se desalojan físicamente en lugar de evaporarse, la composición de la película depositada se mantiene fiel al objetivo original.

Evaporar una aleación puede ser difícil, ya que los elementos constituyentes a menudo tienen diferentes puntos de ebullición, lo que lleva a una composición de película inconsistente.

Menor temperatura del sustrato

Si bien las partículas pulverizadas en sí mismas tienen alta energía, el proceso general no requiere calentar el sustrato a altas temperaturas. Se pueden lograr películas cristalinas a temperaturas mucho más bajas que con la evaporación, lo que hace que la pulverización catódica sea ideal para recubrir materiales sensibles al calor como los plásticos.

Comprendiendo las compensaciones

La pulverización catódica no es la opción superior para todas las situaciones. Sus principales desventajas radican en su velocidad y complejidad.

Menor tasa de deposición

El principal inconveniente de la pulverización catódica es su menor tasa de deposición. El proceso de expulsión de átomos mediante bombardeo iónico es inherentemente menos eficiente que hervir un material directamente.

Para aplicaciones que requieren películas gruesas o producción de alto rendimiento, la evaporación suele ser la opción más rápida y económica.

Mayor complejidad del sistema

Los sistemas de pulverización catódica requieren cámaras de vacío, fuentes de alimentación de alto voltaje, manejo de gases inertes y, a menudo, campos magnéticos (en la pulverización catódica con magnetrón) para controlar el plasma. Esto hace que el equipo sea más complejo y, en general, más caro que un simple evaporador térmico.

Tomando la decisión correcta para su aplicación

Seleccionar el método correcto requiere alinear las capacidades del proceso con el resultado más crítico de su proyecto.

- Si su enfoque principal es la calidad y el rendimiento de la película: Elija la pulverización catódica por su adhesión, densidad y uniformidad superiores.

- Si su enfoque principal es la velocidad de deposición y el rendimiento: Elija la evaporación, especialmente para recubrimientos metálicos más simples.

- Si su enfoque principal es recubrir una pieza de forma compleja: Elija la pulverización catódica por su capacidad para proporcionar una cobertura uniforme.

- Si su enfoque principal es depositar una aleación o compuesto específico: Elija la pulverización catódica para asegurar que la composición de la película coincida con el material fuente.

En última instancia, su elección depende de si la aplicación de uso final exige las características de película de alto rendimiento que ofrece la pulverización catódica.

Tabla resumen:

| Característica | Pulverización catódica | Evaporación |

|---|---|---|

| Ventaja principal | Calidad y control de película superiores | Alta velocidad de deposición y simplicidad |

| Adhesión de la película | Excelente (10 veces más fuerte) | Buena |

| Densidad de la película | Alta, densa, duradera | Menor, porosa |

| Uniformidad | Excelente en formas complejas | Limitada por línea de visión |

| Versatilidad de materiales | Alta (aleaciones, compuestos) | Limitada (elemental) |

| Tasa de deposición | Más lenta | Más rápida |

| Complejidad del sistema | Mayor | Menor |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio?

Elegir el método de deposición correcto es fundamental para el éxito de su aplicación. Los expertos de KINTEK se especializan en equipos y consumibles de laboratorio, ayudándole a seleccionar el sistema de pulverización catódica o evaporación ideal para lograr la calidad, adhesión y uniformidad de película que su investigación exige.

Contacte a nuestro equipo hoy para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Son reales o falsos los diamantes CVD? Descubra la verdad sobre los diamantes cultivados en laboratorio

- ¿Cuál es el método de exfoliación química para la síntesis de grafeno? Un enfoque de arriba hacia abajo para la producción en masa

- ¿Cuáles son los métodos de síntesis de grafeno? Elija la vía correcta para su aplicación

- ¿Cuáles son las aplicaciones de los nanotubos en la industria? Mejora de la resistencia, la conductividad y la eficiencia

- ¿Qué catalizador se utiliza en el crecimiento de nanotubos de carbono mediante deposición química de vapor? Metales clave para la síntesis controlada

- ¿Es la deposición un proceso químico? Entendiendo los métodos de película delgada químicos frente a los físicos

- ¿Se pueden producir en masa los nanotubos de carbono? Escalando la producción de CNT para aplicaciones comerciales

- ¿Cuáles son las ventajas de la deposición química en baño? Una solución de película delgada de bajo costo y escalable