La ventaja fundamental de la fluidización es su capacidad para hacer que un lecho de partículas sólidas se comporte como un fluido. Al suspender los sólidos en un gas o líquido que fluye hacia arriba, el proceso crea un sistema con temperaturas excepcionalmente uniformes y rápidas tasas de transferencia de calor y masa. Esta característica única lo convierte en una herramienta invaluable para una amplia gama de aplicaciones industriales, desde reacciones químicas hasta procesos de secado.

La fluidización ofrece un control de proceso inigualable, especialmente en lo que respecta a la temperatura, lo que mejora drásticamente la eficiencia de la reacción y la consistencia del producto. Sin embargo, estos beneficios conllevan importantes desafíos de ingeniería, incluida la atrición de partículas, la erosión y la hidrodinámica compleja que deben gestionarse cuidadosamente.

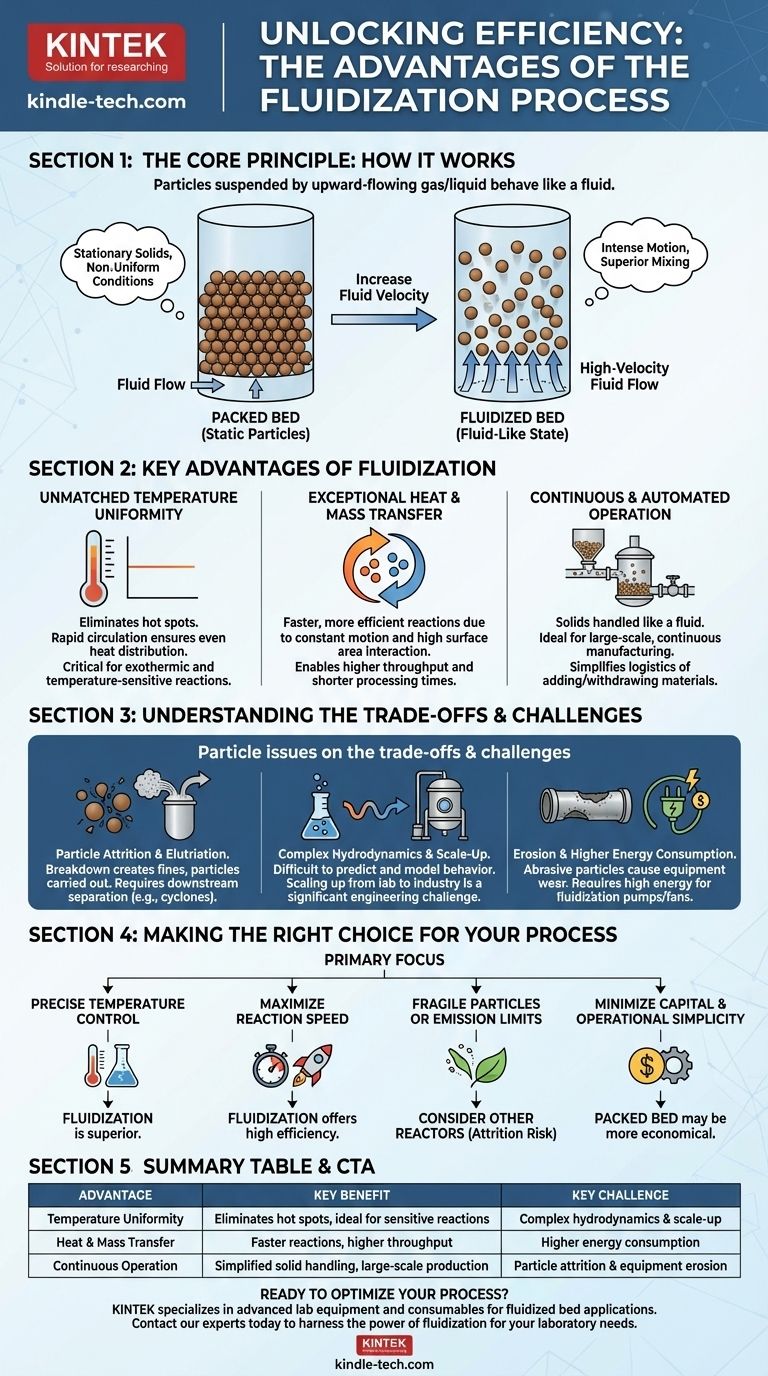

El principio fundamental: cómo funciona la fluidización

Creación de un estado similar a un fluido

La fluidización ocurre cuando un fluido (gas o líquido) se hace pasar a través de un lecho de partículas sólidas granulares a una velocidad lo suficientemente alta como para suspenderlas. A medida que aumenta la velocidad del fluido, la fuerza de arrastre sobre las partículas contrarresta la fuerza de la gravedad, lo que hace que el lecho se expanda y se comporte como un líquido en ebullición.

Este estado "fluidizado" se caracteriza por un intenso movimiento y mezcla de partículas, que es la fuente de sus principales ventajas. Contraste fuertemente con un lecho fijo, donde las partículas son estacionarias y el fluido fluye a través de los huecos, lo que a menudo conduce a condiciones no uniformes.

Mezcla y contacto superiores

La mezcla vigorosa asegura que cada partícula esté constantemente rodeada por el medio fluidizante. Esto crea una enorme superficie para la interacción entre el sólido y el fluido, una condición que es difícil de lograr en otros tipos de reactores.

Ventajas clave del proceso de fluidización

Uniformidad de temperatura inigualable

La rápida circulación de partículas sólidas asegura que el calor se distribuya uniformemente por todo el lecho. Esto elimina virtualmente los puntos calientes, que son áreas localizadas de alta temperatura que pueden ocurrir en lechos fijos.

Este control preciso de la temperatura es fundamental para reacciones altamente exotérmicas (aquellas que liberan calor), previniendo el descontrol térmico y la desactivación del catalizador. También asegura una calidad constante del producto en procesos sensibles a la temperatura.

Excepcional transferencia de calor y masa

El movimiento constante de las partículas y el contacto íntimo con el fluido conducen a tasas extremadamente altas de transferencia de calor y masa. Esto permite que las reacciones se desarrollen mucho más rápido y de manera más eficiente que en un sistema estático.

Para procesos como el secado de materiales granulares o el recubrimiento de partículas, esto significa tiempos de procesamiento significativamente más cortos y un mayor rendimiento.

Operación continua y automatizada

Debido a que los sólidos se comportan como un fluido, pueden agregarse y retirarse continuamente del sistema del reactor utilizando tuberías y válvulas estándar. Esto hace que los lechos fluidizados sean ideales para operaciones de fabricación continua a gran escala.

Esto simplifica el manejo de sólidos, lo que puede ser un gran desafío logístico en procesos que requieren el reemplazo o transporte frecuente de catalizadores o reactivos sólidos.

Comprensión de las compensaciones y los desafíos

Atrición y elutriación de partículas

Las colisiones constantes entre las partículas y con las paredes del reactor pueden hacer que las partículas se rompan, un proceso conocido como atrición. Esto crea polvo fino que puede ser problemático.

Además, las partículas más pequeñas o más ligeras pueden ser arrastradas fuera del reactor por el fluido que fluye hacia arriba, un fenómeno llamado elutriación. Esto requiere costosos equipos de separación posteriores, como ciclones o filtros, para capturar el material perdido y prevenir emisiones.

Hidrodinámica compleja y escalado

El comportamiento de un lecho fluidizado (por ejemplo, burbujeo, slugging) es complejo y puede ser difícil de predecir y modelar con precisión. Esto hace que escalar un diseño desde una pequeña planta piloto de laboratorio a una gran unidad industrial sea un desafío de ingeniería significativo.

Un escalado inadecuado puede conducir a un bajo rendimiento, inestabilidad operativa o incluso fallas, lo que representa un riesgo financiero considerable.

Erosión del equipo

La acción abrasiva de las partículas sólidas en movimiento puede causar un desgaste significativo en los componentes internos del reactor, incluidas las paredes del recipiente, los tubos del intercambiador de calor y la placa distribuidora de fluido. Esta erosión reduce la vida útil del equipo y aumenta los costos de mantenimiento.

Mayor consumo de energía

Mantener la fluidización de un lecho de partículas requiere energía continua para operar los grandes ventiladores o bombas que suministran el gas o líquido fluidizante. La energía requerida para superar la caída de presión a través del lecho es a menudo mayor que la de un reactor de lecho fijo comparable, lo que lleva a mayores costos operativos.

Tomar la decisión correcta para su proceso

Elegir la fluidización requiere equilibrar sus poderosas ventajas con sus complejidades de ingeniería inherentes. Su decisión debe guiarse por los requisitos más críticos de su aplicación específica.

- Si su enfoque principal es el control preciso de la temperatura para reacciones sensibles: La fluidización es a menudo la opción superior para eliminar los puntos calientes y garantizar la consistencia del producto.

- Si su enfoque principal es maximizar la velocidad de reacción y el rendimiento: Las excepcionales tasas de transferencia de calor y masa en un lecho fluidizado pueden ofrecer una eficiencia de proceso inigualable.

- Si está manipulando partículas muy frágiles o tiene límites de emisiones estrictos: Los riesgos de atrición y elutriación pueden requerir costosos sistemas de mitigación, lo que podría hacer que otros tipos de reactores sean más atractivos.

- Si su enfoque principal es minimizar el costo de capital inicial y la simplicidad operativa: Un lecho fijo puede ser una solución más sencilla y económica, siempre que su proceso pueda tolerar cierta falta de uniformidad de la temperatura.

En última instancia, la fluidización es una herramienta poderosa para procesos donde su control excepcional sobre la temperatura y la mezcla justifica la inversión en su diseño y operación más exigentes.

Tabla resumen:

| Ventaja | Beneficio clave | Desafío clave |

|---|---|---|

| Uniformidad de temperatura | Elimina los puntos calientes, ideal para reacciones sensibles | Hidrodinámica compleja y escalado |

| Transferencia de calor y masa | Reacciones más rápidas, mayor rendimiento | Mayor consumo de energía |

| Operación continua | Manejo simplificado de sólidos, producción a gran escala | Atrición de partículas y erosión del equipo |

¿Listo para optimizar su proceso con tecnología de fluidización? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados para ayudarle a aprovechar el poder de los lechos fluidizados para un control de temperatura superior, reacciones eficientes y producción escalable. Ya sea que esté desarrollando un nuevo proceso o escalando uno existente, nuestra experiencia puede ayudarle a superar los desafíos y maximizar los beneficios. ¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Unidad de destilación de agua montada en la pared

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cómo se crea el plasma en el proceso de pulverización catódica? Dominando la ionización para películas delgadas superiores

- ¿Se utiliza KBr en FTIR? La guía esencial para el análisis de muestras sólidas

- ¿Qué es la soldadura en horno? Un proceso de gran volumen para unir componentes

- ¿Por qué los soportes Crofer 22 APU están preoxidados? Beneficios clave para membranas compuestas de paladio duraderas

- ¿Por qué el KBr es adecuado para la preparación de muestras IR? La clave para una espectroscopia infrarroja clara y sin obstrucciones

- ¿Para qué se utiliza el vidrio sinterizado? Consiga una filtración pura y difusión de gas en su laboratorio

- ¿Cuál es el propósito del tratamiento térmico del aluminio? Desbloqueando alta resistencia y rendimiento diseñado

- ¿Cómo preparo mi casa para el tratamiento térmico de chinches? Una guía para asegurar la eliminación total