Las principales ventajas de la Deposición Física de Vapor (PVD) sobre la Deposición Química de Vapor (CVD) son sus temperaturas de procesamiento más bajas y su capacidad para depositar una amplia gama de materiales inorgánicos. El PVD es un proceso físico que transfiere material átomo por átomo, lo que lo hace adecuado para recubrir sustratos sensibles al calor que se dañarían con las altas temperaturas del CVD. Además, consume menos energía en todo el proceso en comparación con su contraparte química.

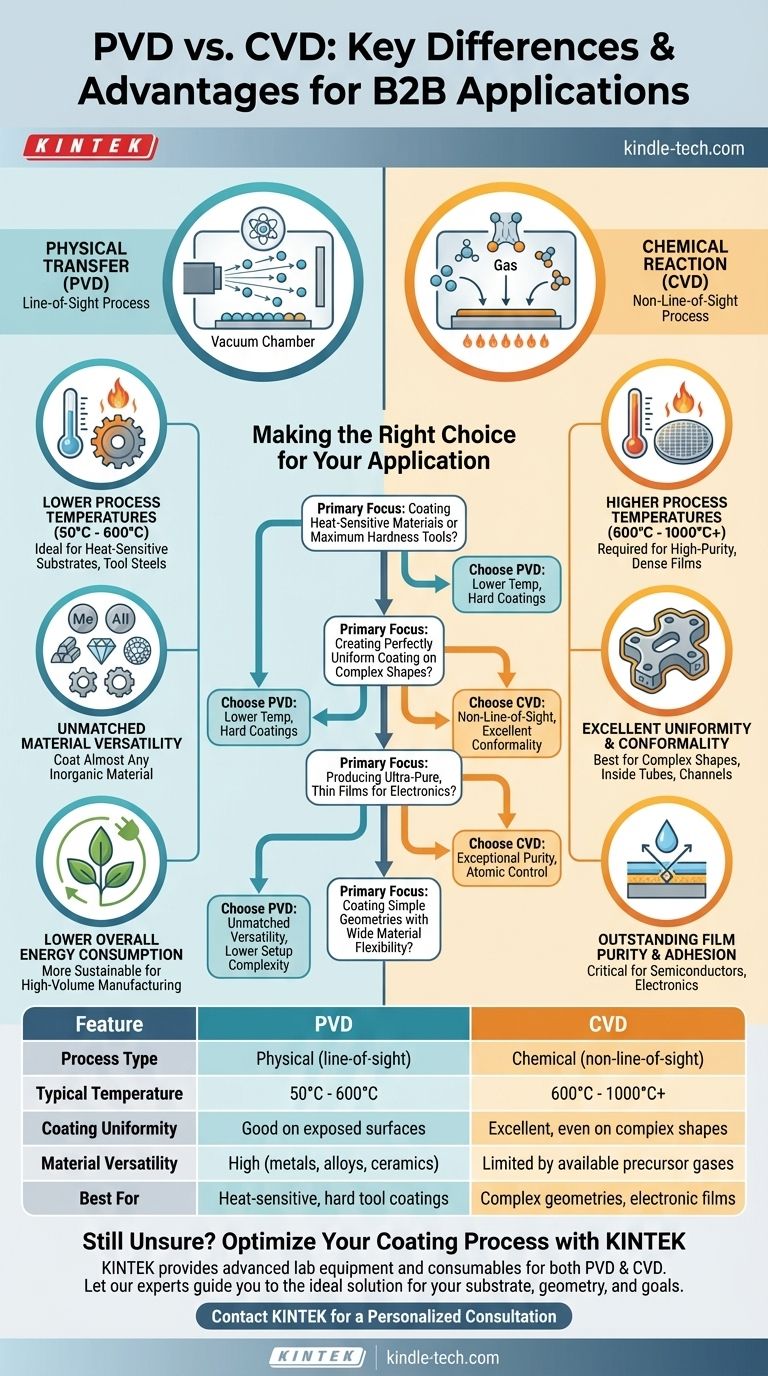

Elegir entre PVD y CVD no se trata de cuál es universalmente superior, sino de alinear el proceso con su material, geometría y objetivos de rendimiento. El PVD es un proceso físico de línea de visión ideal para recubrimientos duros a temperaturas más bajas, mientras que el CVD es un proceso químico que sobresale en la creación de películas uniformes y de alta pureza en formas complejas.

La diferencia fundamental: física vs. química

Para comprender las ventajas de cada método, primero debe comprender sus mecanismos centrales. Son enfoques fundamentalmente diferentes para construir una película delgada.

Cómo funciona el PVD: una transferencia física

La Deposición Física de Vapor es un término general para procesos como la pulverización catódica y la evaporación que ocurren en el vacío. El concepto es sencillo: un material fuente es expulsado físicamente, viaja a través del vacío y se condensa sobre el sustrato, construyendo un recubrimiento átomo por átomo.

Piense en ello como pintar con aerosol a nivel atómico. Las partículas viajan en línea recta desde la fuente (la "boquilla") hasta el objetivo, razón por la cual el PVD se considera un proceso de línea de visión.

Cómo funciona el CVD: una reacción química

La Deposición Química de Vapor introduce uno o más gases precursores volátiles en una cámara de reacción. Estos gases se descomponen y reaccionan en la superficie de un sustrato calentado para formar la película sólida deseada.

Esto es más como hornear un pastel. Se introducen ingredientes (gases) que reaccionan bajo calor para formar una sustancia completamente nueva (el recubrimiento). Debido a que los gases llenan toda la cámara, el CVD es un proceso sin línea de visión, capaz de recubrir todas las superficies de un objeto complejo de manera uniforme.

Ventajas clave del PVD en la práctica

La naturaleza física del PVD le otorga ventajas distintas en aplicaciones industriales y técnicas específicas.

Temperaturas de proceso más bajas

Los procesos PVD se realizan a temperaturas significativamente más bajas que la mayoría de los procesos CVD. Las temperaturas típicas de PVD oscilan entre 50 °C y 600 °C, mientras que el CVD a menudo requiere temperaturas de 600 °C a más de 1000 °C.

Esta es la ventaja más crítica del PVD. Permite el recubrimiento de aceros para herramientas endurecidos, plásticos y otros materiales que no pueden soportar el calor intenso del CVD sin dañarse, ablandarse o distorsionarse.

Versatilidad de materiales inigualable

Debido a que el PVD transporta material físicamente, se puede utilizar para depositar casi cualquier material inorgánico, incluidos metales puros, aleaciones y una amplia variedad de compuestos cerámicos. Si un material se puede convertir en un objetivo sólido, es probable que se pueda depositar mediante PVD.

El CVD, por el contrario, está limitado por la disponibilidad de gases precursores adecuados que puedan reaccionar químicamente para formar la película deseada a una temperatura razonable.

Menor consumo total de energía

Múltiples evaluaciones de sostenibilidad han demostrado que, al considerar todos los pasos del proceso, el PVD tiene una menor huella energética general que el CVD. Este es un factor significativo para la fabricación de alto volumen donde los costos operativos son una preocupación principal.

Comprendiendo las compensaciones: cuándo el CVD sobresale

Ninguna tecnología está exenta de limitaciones. Las ventajas del PVD conllevan compensaciones que hacen del CVD la mejor opción para otras aplicaciones.

La limitación de la "línea de visión"

La mayor debilidad del PVD es su naturaleza de línea de visión. No puede recubrir eficazmente el interior de tubos largos, canales internos complejos o la parte posterior de un objeto sin mecanismos de rotación de piezas complejos y costosos. El recubrimiento será más grueso en las superficies que miran directamente a la fuente y más delgado o inexistente en las áreas sombreadas.

La fuerza del CVD: uniformidad en formas complejas

Aquí es donde brilla el CVD. Debido a que los gases precursores fluyen alrededor y dentro de la pieza, el CVD proporciona un recubrimiento excepcionalmente uniforme y conforme, incluso en piezas con geometrías intrincadas. El espesor del recubrimiento es consistente en todas las superficies.

Pureza y adhesión de la película

Si bien la adhesión del PVD es buena, el enlace químico formado entre el sustrato y la película durante un proceso CVD de alta temperatura puede resultar en una adhesión excepcional. El CVD también es conocido por su capacidad para producir películas de pureza extremadamente alta, lo cual es fundamental para aplicaciones en semiconductores y electrónica.

Tomando la decisión correcta para su aplicación

La decisión de utilizar PVD o CVD debe estar impulsada enteramente por los requisitos de su proyecto.

- Si su enfoque principal es recubrir materiales sensibles al calor o lograr la máxima dureza en herramientas: Elija PVD por sus temperaturas de proceso más bajas y su capacidad para depositar recubrimientos cerámicos excepcionalmente duros.

- Si su enfoque principal es crear un recubrimiento perfectamente uniforme en una pieza compleja y no plana: Elija CVD por su deposición sin línea de visión y excelente conformabilidad.

- Si su enfoque principal es producir películas delgadas ultrapuras para electrónica: Elija CVD, ya que su proceso de reacción química permite una pureza excepcional y un control a nivel atómico.

- Si su enfoque principal es recubrir geometrías simples con una amplia variedad de metales o aleaciones: Inclínese hacia el PVD por su flexibilidad de materiales inigualable y menor complejidad de configuración en comparación con el desarrollo de nuevas químicas de CVD.

Al comprender el mecanismo central de cada proceso, puede seleccionar con confianza la tecnología que cumpla con sus objetivos de ingeniería específicos.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (línea de visión) | Químico (sin línea de visión) |

| Temperatura Típica | 50°C - 600°C | 600°C - 1000°C+ |

| Uniformidad del Recubrimiento | Buena en superficies directamente expuestas | Excelente, incluso en formas complejas |

| Versatilidad de Materiales | Alta (metales, aleaciones, cerámicas) | Limitada por los gases precursores disponibles |

| Mejor Para | Sustratos sensibles al calor, recubrimientos de herramientas duras | Geometrías complejas, películas electrónicas ultrapuras |

¿Aún no está seguro de qué proceso de recubrimiento es el adecuado para su aplicación?

La elección entre PVD y CVD es fundamental para lograr el rendimiento del material y la calidad del recubrimiento deseados. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para ambos procesos, ayudándole a optimizar su I+D y producción.

Deje que nuestros expertos le guíen hacia la solución ideal para su sustrato, geometría y objetivos de rendimiento específicos.

Contacte con KINTEK hoy mismo para una consulta personalizada y descubra cómo nuestra experiencia puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma